超级润湿性的改性聚烯烃多孔膜、制备方法、应用

1.本技术属于材料制备技术领域,具体涉及一种超级润湿性的改性聚烯烃多孔膜、制备方法、应用。

背景技术:

2.水是生命中不可或缺的珍贵资源,然而随着社会工业的快速发展和环保标准的不断完善,工业废水和生活污水都需要经过处理达标之后才可直接排入河流中,以减缓和治理目前十分严重的水污染问题。因此,废水回用和资源回收成为废水处理的新主题和趋势,也是环保工程中的核心问题之一。近年来,膜分离技术是环境工程中应用较为广泛的技术之一,与其他传统技术相比,具有操作方便、分离效率高等优势。膜分离技术在水处理领域有着非常广泛的应用,该技术最关键的部分是分离膜材料。基于分离膜的选择透过性,膜分离技术利用混合溶液中物质粒径大小的不同,在以外界条件或化学位差为推动力的情况下完成混合物分离、提纯以及浓缩。膜分离技术具有常温运行、无相态变化、化学变化、选择性好、适应性强和能耗低等特点。当前在水处理中应用较为普遍的膜技术包括:微滤、超滤、纳滤、反渗透、电渗析等。其中仅以压力为驱动力的膜分离技术为微滤、超滤、纳滤和反渗透。所对应的四类分离膜材料在孔径、结构和运行压差方面具有明显区别。

3.微滤膜孔径一般在0.01~10μm之间,能截留0.1~1μm之间的颗粒,运行压差一般为0.07~0.7mpa。厚度在90~105μm之间,多为对称性多孔膜,具有高度均匀的孔径分布,分离效率高,孔隙率高,且微滤膜为均一的连续体,过滤时没有介质脱落,不会造成二次污染。微滤膜允许大分子和溶解性固体(无机盐)等通过,但会截留住悬浮物、细菌及大分子量胶体等物质。微滤膜技术主要用于制药行业的过滤除菌、纯水的制备等领域,在饮用水生产和工业废水处理等方面也具有潜在的市场,如从染料中分离溶剂,从含油废水中除去难溶颗粒等。

4.超滤膜孔径一般在0.002~0.01μm之间,能截留0.002~0.1μm之间的大分子物质和蛋白质,截留分子量为500~300000,运行压差一般为0.1~1mpa。超滤膜是一种非对称膜或复合膜,商用超滤膜通常为中空纤维膜,且对酸碱性不敏感,可被应用于宽泛的ph条件下。超滤膜允许小分子物质和溶解性固体(无机盐)等通过,同时将截留下胶体、蛋白质、微生物和大分子有机物。超滤膜技术主要用于高分子化合物、气溶胶或胶体溶液等的分离、提纯和浓缩等;广泛地应用于日常饮用水的净化、电镀工业废水、造纸污水、油质废水的处理、海水淡化处理以及城市污水的回收利用等领域。

5.纳滤膜孔径一般<0.002μm,能截留直径1nm左右的溶质离子和纳米级的物质,截留分子量为200~1000,运行压力一般0.35~3mpa。纳滤膜技术是介于超滤与反渗透之间的一种膜分离技术,纳滤膜大多为荷电膜,根据离子大小或电荷高低进一步分离纯化液体,膜表面带电性越强,对粒子的去除效果越好,而中性不带电的粒子则起的是过滤作用。纳滤膜技术能够实现高分子量与低分子量有机物的分离,有机物与无机物的分离和浓缩,水溶液中溶解盐的去除。近年来,纳滤膜技术在工业废水、生活废水等废水处理和回收利用、地表

水处理和食品、医药生产中有用物质的提取与浓缩方面具有广阔的应用前景。

6.反渗透膜孔径在0.1nm左右,能有效截留所有溶解盐份及分子量大于100的小分子有机物、病毒、细菌等,同时允许水分子通过,运行压差一般为0.5~10mpa。反渗透膜是一种非对称膜或复合膜,非常致密。反渗透技术利用反渗透膜只能透过水分子(或溶剂)而截留离子或小分子物质的特点,进行液体混合物分离。反渗透膜技术已在许多领域得到了广泛的应用,如城市污水、造纸工业废水、超纯水制造以及海水和苦咸水淡化等。苦咸水淡化压差一般为1.2mpa,海水淡化压差一般为7mpa。

7.分离膜的孔径大小与分离物质的种类、分子量以及运行压差直接相关。同时,分离膜表面亲水性也对其性能有重要影响。这两个性能指标在膜的分离性能中都发挥着核心作用。基膜的孔径大小可以通过制备方法进行调节。亲水性改性方面,研究人员和制造厂商通过将不同的亲水聚合物(具有不同的官能团)接枝到膜上,来提高膜的亲水性。然而,接枝可能会改变膜表面的电荷密度,从而引起膜选择性的变化。

8.近几年,超级浸润性纳米纤维分离膜在处理含油废水和工业油污水中显示出巨大的潜力,现有的相关研究和应用依然处于初级探索阶段,理论研究、制备方法及实际应用等方面仍然面临一系列挑战。

技术实现要素:

9.有鉴于此,本技术提供了一种超级润湿性的改性聚烯烃多孔膜、制备方法、应用,以期至少部分地解决上述技术问题。

10.为实现上述技术目的,作为本技术的一个方面,本技术提供了一种超级润湿性的改性聚烯烃多孔膜的制备方法,包括:

11.聚烯烃多孔膜基体材料;

12.将上述聚烯烃多孔膜基体材料进行活化处理,使上述聚烯烃多孔膜基体材料产生自由基或活性基团的,得到活化的聚烯烃多孔膜;

13.用含有羧基、酰胺基、氰基、羟基或胺基的烯键式可聚合单体对上述活化的聚烯烃多孔膜的两面进行对称的化学接枝反应,得到接枝的聚烯烃多孔膜;

14.使用与可聚合单体的种类相对应的后处理液,对上述接枝的聚烯烃多孔膜进行后处理,并清洗,烘干后,得到改性聚烯烃多孔膜。

15.根据本技术的实施例,上述聚烯烃多孔膜基体材料具有对称结构的以下任意一种:聚乙烯微孔膜、聚丙烯微孔膜、聚乙烯纳米纤维膜、聚丙烯纳米纤维膜。

16.根据本技术的实施例,上述聚烯烃多孔膜基体材料具有对称结构包括:对上述聚烯烃多孔膜基体材料的膜两面进行活化,接枝改性。

17.根据本技术的实施例,上述活化处理方式包括在常温下进行以下任意一种:辐照、电晕、等离子体处理;

18.其中,上述辐照的强度为1~100kgy,上述辐照源包括电子束、钴源;

19.上述电晕功率包括0.1~5000w,上述电晕时间包括0.01~10min;

20.上述等离子体处理所用气体包括以下任意一种:氮气、氩气、空气、含氧气体;上述等离子体处理时间包括:0.1~100s。

21.根据本技术的实施例,上述可聚合单体包括以下任意一种单体:丙烯酸、丙烯酰

胺、丙烯腈、丙烯酸羟乙酯、多巴胺。

22.根据本技术的实施例,上述化学接枝反应包括:

23.将上述活化的聚烯烃多孔膜,放置于化学接枝反应溶液中,在第一温度下,反应第一预设时长,得到接枝的聚烯烃多孔膜;

24.在上述化学接枝反应开始前进行除氧操作,并且

25.上述化学接枝反应溶液中上述可聚合单体的质量浓度包括:1~30wt%;

26.上述化学接枝反应溶液的溶剂为去离子水;

27.上述第一温度包括:30~90℃;

28.上述第一预设时长包括:1~100min;

29.上述接枝的聚烯烃多孔膜的接枝率包括:1~200wt%。

30.根据本技术的实施例,上述后处理溶液包括盐溶液、碱溶液和偕胺肟化反应中的至少一种。

31.根据本技术的实施例,根据可聚合单体种类的不同,选用盐溶液处理、或碱溶液处理、或偕胺肟化反应和碱溶液处理,

32.其中,当可聚合单体含有羧基时,使用盐溶液进行后处理,上述盐溶液为强碱弱酸盐的水溶液,强碱弱酸盐包括碳酸钠、碳酸氢钠、磷酸钠、磷酸二氢钠、磷酸氢二钠、碳酸钾、碳酸氢钾、磷酸钾、磷酸二氢钾、磷酸氢二钾中的一种或几种混合物;盐溶液质量浓度范围为1wt%~上述盐溶液的饱和浓度,反应温度为20~90℃,反应时间为10~200min;

33.当可聚合单体含有酰胺基团时,使用碱溶液进行后处理,上述碱处理体系为氢氧化钠或氢氧化钾的水溶液,质量浓度范围为1~30wt%,反应温度为20~90℃;上述反应时间为10~150min;

34.当可聚合单体含有氰基时,使用偕胺肟化反应和碱溶液进行后处理,上述偕胺肟化反应体系为盐酸羟胺的水溶液,质量浓度范围为1~20wt%,反应温度为20~90℃,上述反应时间为10~200min;上述碱处理体系为氢氧化钠或氢氧化钾的水溶液,质量浓度范围为1~30wt%,反应温度为20~90℃;上述反应时间为10~150min。

35.作为本技术的另一个方面,上述方法得到的改性聚烯烃多孔膜,包括:具有含有羧基、酰胺基、氰基、羟基和胺基的接枝结构的聚烯烃多孔膜,上述改性聚烯烃多孔膜厚度为1~150μm,上述改性聚烯烃多孔膜的表面水接触角小于20

°

,上述改性聚烯烃多孔膜的水下表面油接触角大于150

°

,上述改性聚烯烃多孔膜的水通量大于300l m-2

h-1

。

36.作为本技术的另一个方面,本技术提供上述改性聚烯烃多孔膜在水处理、离子吸附、材料分离领域的应用。

37.根据本技术的实施例,通过将聚烯烃多孔膜基体材料进行活化处理得到活化的聚烯烃多孔膜;将活化的聚烯烃多孔膜进行化学接枝反应,得到接枝的聚烯烃多孔膜;再将接枝的聚烯烃多孔膜进行相匹配的后处理得到超级润湿性的改性聚烯烃多孔膜。在聚烯烃多孔膜基体材料表面接枝亲水性基团,使得改性的聚烯烃多孔膜表面亲水,增强聚烯烃多孔膜的表面润湿性,从而改变纳米纤维膜分离膜表面纤维的疏水性,提高小尺寸物质的分离效率,增强纳米纤维膜分离膜的水通量。通过三步改性过程的精确设计,制备得到可调控精细微观结构的改性聚烯烃多孔膜,该制备方法简单,条件温和,过程可控度高,具有工业化应用前景。

附图说明

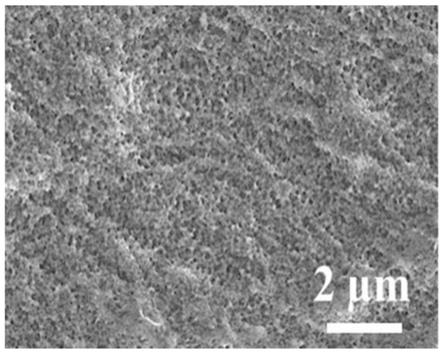

38.图1示意性示出了本技术实施例一制备的改性聚烯烃多孔膜的扫描电镜照片;

39.图2示意性示出了本技术实施例二制备的改性聚烯烃多孔膜的扫描电镜照片;

40.图3示意性示出了本技术实施例三制备的改性聚烯烃多孔膜的扫描电镜照片;

41.图4示意性示出了本技术对比例二制备的改性聚烯烃多孔膜的扫描电镜照片。

具体实施方式

42.为使本技术的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本技术作进一步的详细说明。

43.相关技术中的纳米纤维分离膜,存在分离膜上构筑的精细微观结构很容易受到机械损坏和化学污染;分离膜的耐久性和耐酸碱性需要进一步提高;大部分创新的合成方法不能大规模生产;分离速度和膜孔径在某种程度上是矛盾的,导致纳米纤维分离膜对小尺寸物质的分离效率低、通量差的问题。

44.因此,本技术通过对纳米纤维分离膜进行改性,通过三步改性设计过程,精确调控纳米纤维分离膜的精细微观结构,获得具有超级润湿性能的纳米纤维分离膜。

45.在纳米纤维分离膜表面接枝亲水性基团,使得纳米纤维分离膜表面亲水,增强纳米纤维分离膜表面润湿性,从而改变纳米纤维膜分离膜表面纤维的疏水性,增强纳米纤维膜分离膜的水通量和提高小尺寸物质的分离效率。

46.为实现上述技术目的,作为本技术的一个方面,本技术提供了一种超级润湿性的改性聚烯烃多孔膜的制备方法,包括:

47.聚烯烃多孔膜基体材料;

48.将上述聚烯烃多孔膜基体材料进行活化处理,使上述聚烯烃多孔膜基体材料产生自由基或活性基团的,得到活化的聚烯烃多孔膜;

49.用含有羧基、酰胺基、氰基、羟基或胺基的烯键式可聚合单体对上述活化的聚烯烃多孔膜的两面进行对称的化学接枝反应,得到接枝的聚烯烃多孔膜;

50.使用与可聚合单体的种类相对应的后处理液,对上述接枝的聚烯烃多孔膜进行后处理,并清洗,烘干后,得到改性聚烯烃多孔膜。

51.本技术的实施例中,通过将聚烯烃多孔膜基体材料进行活化处理得到活化的聚烯烃多孔膜;将活化的聚烯烃多孔膜进行化学接枝反应,得到接枝的聚烯烃多孔膜;再将接枝的聚烯烃多孔膜进行后处理得到具有超级润湿性的改性聚烯烃多孔膜。在聚烯烃多孔膜基体材料表面接枝亲水性基团,使得改性的聚烯烃多孔膜表面亲水,增强聚烯烃多孔膜的表面润湿性,从而改变纳米纤维膜分离膜表面纤维的疏水性,提高小尺寸物质的分离效率,增强纳米纤维膜分离膜的水通量。通过三步改性过程的精确设计,制备得到可调控精细微观结构的改性聚烯烃多孔膜,该制备方法简单,条件温和,过程可控度高,具有工业化应用前景。

52.根据本技术的实施例,上述聚烯烃多孔膜基体材料具有对称结构的以下任意一种:聚乙烯微孔膜、聚丙烯微孔膜、聚乙烯纳米纤维膜、聚丙烯纳米纤维膜。

53.本技术的实施例中,聚乙烯微孔膜、聚丙烯微孔膜、聚乙烯纳米纤维膜、聚丙烯纳米纤维膜分别为微孔膜和纳米纤维膜,微孔膜和纳米纤维膜是根据制备工艺不同得到的膜

的两种不同叫法,其实质都是纳米纤维膜分离膜。纳米纤维膜分离膜具有交织错落结构的纳米纤维网格结构的。其表面分布有10到100纳米尺寸,可能是10纳米,也可能是100纳米,纳米纤维分离膜的空隙可调,不对尺寸的作出限定。

54.根据本技术的实施例,上述聚烯烃多孔膜基体材料具有对称结构包括:对上述聚烯烃多孔膜基体材料的膜两面进行改性。

55.本技术实施例中,聚烯烃多孔膜基体材料是一种对称的膜材料,其表面均为光滑的纤维网状结构,通过在聚烯烃多孔膜基体材料的两面进行改性,得到在厚度方向对称的分离膜材料。

56.相关技术中的纳米膜都是非对称的,只在膜的一面进行改性,得到具有一面改性的纳米膜,而本技术是在纳米纤维膜的两面进行同时改性,得到改性的纳米纤维分离膜,具有优异的结构及性能稳定性、较高的水通量、优异的润湿性和油水分离效率。

57.根据本技术的实施例,上述活化处理方式包括在常温下进行以下任意一种:辐照、电晕、等离子体处理;

58.其中,上述辐照的强度为1~100kgy,例如,1kgy、50kgy、100kgy,上述辐照源包括电子束、钴源;

59.上述电晕功率包括0.1~5000w,例如,0.1w、100w、500w、1000w、5000w,上述电晕时间包括0.01~10min,例如,0.01min、1min、5min、10min;

60.上述等离子体处理所用气体包括以下任意一种:氮气、氩气、空气、含氧气体;上述等离子体处理时间包括:0.1~100s,例如,0.1s、1s、10s、60s、100s。

61.本技术的实施例中,通过对聚烯烃多孔膜基体材料进行活化处理,使上述聚烯烃多孔膜基体材料产生自由基或活性基团。

62.根据本技术的实施例,上述可聚合单体包括以下任意一种单体:丙烯酸、丙烯酰胺、丙烯腈、丙烯酸羟乙酯、多巴胺。

63.根据本技术实施例,丙烯酸、丙烯酰胺、丙烯腈、丙烯酸羟乙酯、多巴胺等作为可聚合单体,它提供羧基、酰胺基、氰基、羟基或胺基的烯键式结构与活化聚烯烃多孔膜表面的自由基或活性基团,进行化学接枝反应,得到接枝的聚烯烃多孔膜。

64.根据本技术的实施例,上述化学接枝反应包括:

65.将上述活化的聚烯烃多孔膜,放置于化学接枝反应溶液中,在第一温度下,反应第一预设时长,得到接枝的聚烯烃多孔膜。

66.本技术的实施例中,对活化处理后的聚烯烃多孔膜放置于化学接枝反应溶液中反应第一预设时长后,使用去离子水和乙醇溶液对改性聚烯烃多孔膜进行清洗。

67.根据本技术的实施例,为了防止活化处理产生的自由基或活性基团发生淬灭,提高后续反应的效率和均匀性,在上述化学接枝反应开始前进行除氧操作,上述除氧操作为使用氮气或氩气对反应装置及反应液中的氧气进行去除;上述除氧时间不低于1min。

68.本技术的实施例中,上述化学接枝反应溶液中上述可聚合单体的质量浓度包括:1~30wt%,例如,1wt%、15wt%、20wt%、30wt%;

69.上述化学接枝反应溶液的溶剂为去离子水;

70.上述第一温度包括:30~90℃,例如,30℃、60℃、90℃;

71.上述第一预设时长包括:1~100min,1min、30min、70min、100min;

72.上述接枝的聚烯烃多孔膜的接枝率包括:1~200wt%,例如,1wt%、80wt%、150wt%、200wt%。上述接枝率指的是接枝后聚烯烃多孔膜增重值占初始重量的百分比,接枝率越高,接枝功能基团的含量越高,最终聚烯烃多孔膜的亲水性也就越好。但是提高接枝率,需要相应增加后处理时溶液的浓度和后处理时间。接枝率过高会导致聚烯烃多孔膜发脆,力学性能下降,不利于实际使用。

73.本技术的实施例中,通过化学接枝反应,在活化纳米纤维自由基或活性基团上通过接枝反应接枝亲水性的基团,改变纳米纤维分离膜的水接触角,从而改善纳米纤维分离膜表面的疏水性,使得纳米纤维分离膜表面亲水,增加分离膜的油水分离效率和水通量。

74.根据本技术的实施例,上述后处理溶液包括盐溶液、碱溶液和偕胺肟化反应中的至少一种。

75.根据本技术的实施例,根据可聚合单体种类的不同,选用盐溶液处理、或碱溶液处理、或偕胺肟化反应和碱溶液处理,

76.其中,当可聚合单体含有羧基时,使用盐溶液进行后处理,上述盐溶液为强碱弱酸盐的水溶液,强碱弱酸盐包括碳酸钠、碳酸氢钠、磷酸钠、磷酸二氢钠、磷酸氢二钠、碳酸钾、碳酸氢钾、磷酸钾、磷酸二氢钾、磷酸氢二钾中的一种或几种混合物;盐溶液质量浓度范围为1wt%~上述盐溶液的饱和浓度,例如,1wt%、10wt%、20wt%、上述盐溶液的饱和浓度;反应温度为20~90℃,例如,20℃、50℃、90℃;反应时间为10~200min,例如,10min、30min、80min、150min、200min;

77.当可聚合单体含有酰胺基团时,使用碱溶液进行后处理,上述碱处理体系为氢氧化钠或氢氧化钾的水溶液,质量浓度范围为1~30wt%,例如,1wt%、5wt%、15wt%、25wt%、30wt%,反应温度为20~90℃,例如20℃、40℃、60℃、80℃、90℃;上述反应时间为10~150min,10min、30min、60min、90min、120min、150min;

78.当可聚合单体含有氰基时,使用偕胺肟化反应和碱溶液进行后处理,上述偕胺肟化反应体系为盐酸羟胺的水溶液,质量浓度范围为1~20wt%,例如,1wt%、10wt%、15wt%、20wt%,反应温度为20~90℃,例如,20℃、50℃、80℃、90℃,上述反应时间为10~200min,例如,10min、50min、100min、200min;上述碱处理体系为氢氧化钠或氢氧化钾的水溶液,质量浓度范围为1~30wt%,例如,1wt%、15wt%、20wt%、30wt%,反应温度为20~90℃;例如,20℃、40℃、60℃、90℃,上述反应时间为10~150min,例如,10min、60min、100min、150min。

79.本技术的实施例中,上述后处理所采用的后处理溶液必须严格与可聚合单体种类相对应才能达到本技术的效果。

80.本技术的实施例中,上述后处理结束后,使用去离子水和乙醇对改性聚烯烃多孔膜进行清洗。

81.根据本技术的实施例,上述的方法得到的改性聚烯烃多孔膜,包括:具有含有羧基、酰胺基、氰基、羟基和胺基的接枝结构的聚烯烃多孔膜,上述改性聚烯烃多孔膜厚度为1~150μm,例如,1μm、10μm、50μm、100μm、150μm,上述改性聚烯烃多孔膜的表面水接触角小于20

°

,例如,19

°

、18

°

、8

°

、1

°

,上述改性聚烯烃多孔膜的水下表面油接触角大于150

°

,例如,151

°

、152

°

、156

°

,上述改性聚烯烃多孔膜的水通量大于300l m-2

h-1

,例如,300l m-2

h-1

、500l m-2

h-1

、600l m-2

h-1

、700l m-2

h-1

。

82.本技术的实施例中,上述改性聚烯烃多孔膜机械性能良好,具有高的水通量和优异的亲水疏油特性(表面水接触角为《20

°

,水下表面油接触角》150

°

),且耐酸碱性能优异,可以在复杂工况下保持良好的性能。

83.本技术的实施例中,超级润湿性的改性聚烯烃多孔膜为实现水处理高效率分离提供了新的机遇,在纳米尺度上,合理地设计分离层的结构以及膜的表面化学性质,同时,采用对称结构的纳米纤维分离膜或多孔分离膜,制备得到超级润湿性的改性聚烯烃多孔膜。这对于目前以不对称膜或中空纤维膜为主题的分离膜市场是一次有意义的尝试与拓展。

84.根据本技术的实施例,超级润湿性的改性聚烯烃多孔膜的具有较高的比表面积,亲水亲油能力强,优异的润湿性能,优异的结构及稳定性。

85.作为本技术的另一方面,本技术还提供上述的改性聚烯烃多孔膜在水处理、离子吸附、材料分离领域的应用。

86.下面结合具体实施例,对本技术进行详细说明。

87.实施例1

88.一种具有超级润湿性的改性聚烯烃多孔膜及其制备方法,选用干法双向拉伸方法制备聚丙烯纳米纤维膜;将获得的聚丙烯纳米纤维膜在电子束辐照条件下进行20kgy辐照剂量的照射;辐照后的薄膜置于接枝反应溶液中使用氮气进行除氧30min,在水浴加热条件下,在60℃下,20wt%的丙烯酸溶液中接枝反应60min,制备得到功能化接枝聚丙烯多孔膜,接枝率为;将上述功能化接枝聚丙烯多孔膜在水浴加热条件下,于50℃的25wt%的碳酸氢钠溶液中反应30min,将与盐溶液反应后的功能化接枝聚丙烯多孔膜进行水洗制备得到具有超级润湿性的改性聚丙烯多孔膜。

89.将最后得到的改性聚丙烯多孔膜进行亲水性测试以及扫描电镜(sem)表征。

90.图1示意性示出了本技术实施例一制备的改性聚烯烃多孔膜的扫描电镜照片。

91.如图1所示,通过实施例1制备得到的改性聚丙烯多孔膜,保留了聚丙烯纳米纤维膜的三维连通网络结构。

92.水接触角测定结果如表1所示。

93.表1改性聚烯烃多孔膜性能测定结果

94.性能实施例1实施例2实施例3实施例4对比例1对比例2水接触角(

°

)1811980118水下油接触角(

°

)152156151152153/水通量(l m-2

h-1

)7538845926676900

95.从表1可知,实施例1的制备的改性聚丙烯多孔膜的水接触角为18

°

,水下油接触角为152

°

,水通量为753l m-2

h-1

,因此,亲水性测试表明所实施例1所制备的改性聚丙烯多孔膜具有超级润湿性和较高的水通量。

96.实施例2

97.一种具有超级润湿性的改性聚烯烃多孔膜及其制备方法,选用湿法双向拉伸方法制备聚乙烯纳米纤维膜;将获得的聚乙烯纳米纤维膜在钴源辐照条件下进行10kgy辐照剂量的照射;将辐照后的聚乙烯纳米纤维膜置于接枝反应溶液中使用氮气进行除氧40min,在水浴加热条件下,于60℃的15wt%的丙烯酸与丙烯腈(1∶1)的混合接枝反应溶液中反应30min,制备得到功能化接枝聚乙烯多孔膜;将上述功能化接枝聚乙烯多孔膜,在水浴加热

条件下,于60℃的5wt%的盐酸羟胺溶液中反应40min,偕胺肟反应完成,水洗之后,于50℃的10wt%的氢氧化钠溶液中,碱处理反应40min,碱处理之后进行水洗,制备得到具有超级润湿性的改性聚乙烯多孔膜。

98.将最后得到的改性聚乙烯多孔膜进行亲水性测试以及扫描电镜(sem)表征。

99.图2示意性示出了本技术实施例二制备的改性聚烯烃多孔膜的扫描电镜照片。

100.如图2所示,实施例2制备得到的改性聚乙烯多孔膜,通过改性在聚乙烯纳米纤维膜的三维连通网络结构的膜表面构筑了纳米颗粒结构。这种纳米颗粒由化学反应接枝的单体链段所构成的功能侧链组成,功能侧链通过进一步与后处理的反应液发生反应,将纳米纤维膜上的纤维原本的疏水性改变为亲水性,赋予改性聚乙烯多孔膜亲水性。

101.水接触角测定结果如表1所示。从表1可知,实施例2的制备的改性聚乙烯多孔膜的水接触角为1

°

,水下油接触角为156

°

,水通量为884l m-2

h-1

,因此,亲水性测试表明实施例2制备的改性聚乙烯多孔膜具有超级润湿性和较高的水通量。

102.实施例3

103.一种具有超级润湿性的改性聚烯烃多孔膜及其制备方法,选用干法双向拉伸方法制备聚丙烯纳米纤维膜;将获得的聚丙烯纳米纤维膜在300w条件下进行100s的电晕活化处理;电晕后的聚丙烯纳米纤维膜置于接枝反应溶液中使用氮气进行除氧40min,在水浴加热条件下,在80℃下,10wt%的丙烯酰胺溶液中接枝反应60min,接枝率为22wt%,将上述功能化接枝聚丙烯纳米纤维膜在水浴加热条件下,于40℃的2wt%的氢氧化钾溶液中反应30min,将与碱溶液反应后的功能化接枝聚丙烯多孔膜,进行水洗制备得到超级润湿性的改性聚丙烯多孔膜。

104.将最后得到的改性聚丙烯多孔膜进行亲水性测试以及扫描电镜(sem)表征。

105.图3示意性示出了本技术实施例三制备的改性聚烯烃多孔膜的扫描电镜照片。

106.如图3所示,由图3可知,实施例3制备得到的改性聚丙烯多孔膜,通过改性在聚丙烯纳米纤维膜的三维连通网络结构的膜表面构筑了纳米颗粒结构。将纳米纤维膜上的纤维原本的疏水性改变为亲水性,赋予改性聚乙烯多孔膜亲水性。

107.水接触角测定结果如表1所示。从表1可知,实施例3的制备的改性聚丙烯多孔膜的水接触角为19

°

,水下油接触角为151

°

,水通量为592lm-2

h-1

,因此,亲水性测试表明所实施例3所制备的改性聚乙烯多孔膜具有超级润湿性和较高的水通量。

108.实施例4

109.一种具有超级润湿性的改性聚烯烃多孔膜及其制备方法,选用干法双向拉伸方法制备聚丙烯纳米纤维膜;将获得的聚丙烯纳米纤维膜在300w条件下进行100s的电晕活化处理;电晕后的聚丙烯纳米纤维膜置于接枝反应溶液中使用氮气进行除氧40min,在水浴加热条件下,在80℃下,20wt%的丙烯酰胺溶液中接枝反应60min,接枝率为43wt%,将上述功能化接枝聚丙烯纳米纤维膜在水浴加热条件下,于40℃的5wt%的氢氧化钾溶液中反应40min,将与碱溶液反应后的功能化接枝聚丙烯多孔膜,进行水洗制备得到超级润湿性的改性聚丙烯多孔膜。

110.水接触角测定结果如表1所示。从表1可知,实施例4的制备的改性聚丙烯多孔膜的水接触角为8

°

,水下油接触角为152

°

,水通量为667l m-2

h-1

,因此,亲水性测试表明实施例4制备的改性聚乙烯多孔膜具有超级润湿性和较高的水通量。

111.对比例1

112.对比例1为依据中国学者发表在《journal of membrane science》上的科研文章,文章题目为《poly(vinyl alcohol)modification of poly(vinylidene fluoride)microfiltration membranes for oil/water emulsion separation via an unconventional radiation method》(journal of membrane science 2021,619,118792),依据此文章提供的方法制备得到改性多孔膜。

113.水接触角测定结果如表1所示。从表1可知,对比例1制备的改性聚烯烃多孔膜的水接触角为0

°

,水下油接触角为153

°

,水通量为690l m-2

h-1

。

114.对比例2

115.对比例2为未改性的聚乙烯纳米纤维膜。

116.图4示意性示出了本技术对比例二制备的改性聚烯烃多孔膜的扫描电镜照片。

117.水接触角测定结果如表1所示。从表1可知,对比例2制备的未改性聚乙烃多孔膜的水接触角为118

°

,水通量为0l m-2

h-1

。

118.因此,将本技术实施例1~4制备的改性聚烯烃多孔膜与对比例1的亲水性和水下疏油性性能进行比较。

119.测试结果表明,改性聚烯烃多孔膜具有超级润湿性,且具有比对比例1更高的水通量。

120.将实施例1~4制备的改性聚烯烃多孔膜与对比例2的未改性聚烯烃多孔膜进行比较,采用本技术的方法制备的改性聚烯烃多孔膜,使得聚烯烃多孔膜由憎水转变为超亲水,具有亲水疏油的特性,水通量显著增加,具有高通量的优点;通过实施例3和实施例4可以看到增加多孔膜的接枝率,再相应的调整后处理的工艺,可以进一步提高聚烯烃多孔膜的亲水性。本技术提出的改性聚烯烃多孔膜在水处理、离子吸附、材料分离领域具有良好的工业化应用前景。

121.以上所述的具体实施例,对本技术的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本技术的具体实施例而已,并不用于限制本技术,凡在本技术的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1