一种抗氯抗水催化剂及其制备方法和应用

1.本发明属于催化剂技术领域,具体涉及一种抗氯抗水催化剂及其制备方法和应用。

背景技术:

2.含氯挥发性有机物(cl-vocs)来自工业应用中的有机溶剂、杀虫剂、化工产品的中间体和副产物以及氯碱工业等,它们通过挥发等方式进入环境,严重危害环境和人体健康。目前,cl-vocs的治理方法主要是污染物末端的控制型措施。并且cl-vocs末端处理技术中催化燃烧技术具有适用范围广、能耗低等优点。

3.但是,cl-vocs催化燃烧的催化剂易导致积氯中毒,且低温抗水性差,且均需在250℃以上才能稳定工作,难以避开二噁英的生成温区(250~450℃)。因此,如何降低催化剂的使用温度,并提高其抗氯抗水性能成为本领域亟待解决的难题。

技术实现要素:

4.本发明的目的在于提供一种抗氯抗水催化剂及其制备方法和应用。本发明制备的催化剂具备良好的抗氯抗水性能,在250℃以下对多种挥发性有机物和含氯挥发性有机物完全催化氧化并保持长期的稳定性以及良好的抗水稳定性。

5.为了实现上述发明目的,本发明提供了以下技术方案:

6.本发明提供了一种抗氯抗水催化剂的制备方法,包括以下步骤:

7.(1)将mo

x

与ceo2混合,得到mo

x

ceo2载体;所述mo

x

为sno2、tio2、geo2和moo2中的至少一种;

8.(2)将乙酰丙酮钌、还原剂和稳定剂混合,进行还原反应,得到ruo

x

;

9.(3)将所述步骤(1)得到的mo

x

ceo2载体与所述步骤(2)得到的ruo

x

和水混合,进行负载,得到催化剂前体;

10.(4)将所述步骤(3)得到的催化剂前体进行煅烧,得到抗氯抗水催化剂;

11.所述步骤(1)和所述步骤(2)没有先后顺序。

12.优选地,所述步骤(1)中混合为球磨,所述球磨的转速为200~500r/min,球磨的时间为6~24h。

13.优选地,所述步骤(1)中mo

x

为mo

x

ceo2载体质量的5~40%。

14.优选地,所述步骤(2)中还原反应的温度为160~200℃,还原反应的时间为1~3h。

15.优选地,所述步骤(2)中ruo

x

的粒径为0.4~8nm。

16.优选地,所述步骤(3)中ruo

x

中ru的质量为mo

x

ceo2载体质量的0.01~2%。

17.优选地,所述步骤(3)中负载的温度为40~60℃,负载的时间为1~6h。

18.优选地,所述步骤(4)中煅烧的温度为300~450℃,煅烧的时间为2~6h。

19.本发明还提供了上述技术方案所述制备方法制备得到的抗氯抗水催化剂。

20.本发明还提供了上述技术方案所述抗氯抗水催化剂在处理含氯挥发性有机物中

的应用。

附图说明

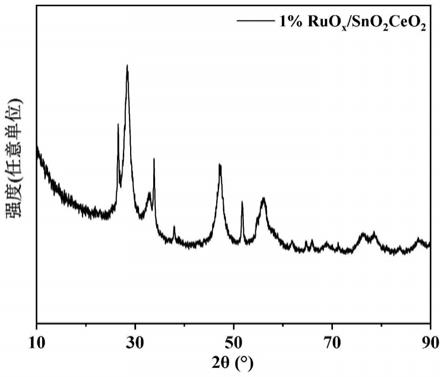

21.图1为实施例1制备得到的ruo

x

/sno2ceo2的xrd图;

22.图2为实施例1中ruo

x

的tem图;

23.图3为实施例1~3制备的抗氯抗水催化剂的催化活性图;

24.图4为实施例1~3制备的抗氯抗水催化剂的稳定性图;

25.图5为实施例1~2制备的抗氯抗水催化剂的副产物gc/ms图。

具体实施方式

26.本发明提供了一种抗氯抗水催化剂的制备方法,包括以下步骤:

27.(1)将mo

x

与ceo2混合,得到mo

x

ceo2载体;所述mo

x

为sno2、tio2、geo2和moo2中的至少一种;

28.(2)将乙酰丙酮钌、还原剂和稳定剂混合,进行还原反应,得到ruo

x

;

29.(3)将所述步骤(1)得到的mo

x

ceo2载体与所述步骤(2)得到的ruo

x

和水混合,进行负载,得到催化剂前体;

30.(4)将所述步骤(3)得到的催化剂前体进行煅烧,得到抗氯抗水催化剂;

31.所述步骤(1)和所述步骤(2)没有先后顺序。

32.本发明将mo

x

与ceo2混合,得到mo

x

ceo2载体。

33.在本发明中,所述mo

x

为sno2、tio2、geo2和moo2中的至少一种,更优选为sno2、tio2、geo2和moo2中的两种;所述mo

x

优选为金红石型。在本发明中,mo

x

ceo2为催化剂的载体材料,用于负载钌氧化物。

34.在本发明中,所述混合优选为球磨;所述球磨的转速优选为200~500r/min;所述球磨的时间优选为6~24h。

35.在本发明中,所述步骤(1)中mo

x

优选为mo

x

ceo2载体质量的5~40%,更优选为11~15%。本发明通过控制mo

x

的用量能够进一步提高催化剂中活性组分的负载量,从而进一步提高催化剂的抗氯抗水性能。

36.本发明将乙酰丙酮钌、还原剂和稳定剂混合,进行还原反应,得到ruo

x

。本发明以乙酰丙酮钌为活性组分ru的前体物,在还原剂和稳定剂的存在下,通过溶剂还原法制备得到具有面心立方结构(fcc)的钌氧化物ruo

x

。

37.在本发明中,所述还原剂优选为三乙二醇(teg);所述稳定剂优选为聚乙烯吡咯烷酮(pvp)。在本发明中,乙酰丙酮钌作为活性组分ru的前体物;稳定剂用于防止纳米粒子聚集,达到稳定反应体系的作用。

38.在本发明中,所述还原剂与乙酰丙酮钌的物质的量之比优选为(20~1000):1;所述稳定剂与乙酰丙酮钌的物质的量之比优选为(0.1~20):1。

39.在本发明中,所述还原反应的温度优选为160~200℃;所述还原反应的时间优选为1~3h。

40.还原反应完成后,本发明优选对所述还原反应得到的产物依次进行分离和洗涤,得到ruo

x

。

41.在本发明中,所述分离优选为离心分离;所述洗涤所采用的溶剂优选为丙酮或甲苯。本发明对所述分离的操作没有特殊的限定,采用本领域技术人员熟知的操作即可。

42.在本发明中,所述ruo

x

的粒径优选为0.4~8nm。本发明控制ruo

x

的粒径能够进一步提高活性组分的分散度和催化活性,从而进一步提高了催化剂的抗氯抗水性能。

43.得到mo

x

ceo2载体和ruo

x

后,本发明将所述mo

x

ceo2载体与所述ruo

x

和水混合,进行负载,得到催化剂前体。本发明在负载时,载体中mo

x

表面羟基发生去质子化反应带负电性,ruo

x

表面羟基发生质子化反应带正电性,载体中ceo2表面羟基发生质子化反应带正电性,使得ruo

x

在静电作用下优先选择性吸附在载体的mo

x

上,少部分ruo

x

弱相互作用吸附在载体的ceo2上;当所述mo

x

为金红石晶型时,在静电强相互作用下,由于晶格匹配,使ruo

x

在mo

x

上分散性良好。

44.在本发明中,所述ruo

x

中ru的质量优选为mo

x

ceo2载体质量的0.01~2%。本发明通过控制ruo

x

的质量能够进一步提高催化剂的抗氯抗水性能。

45.本发明对水的用量没有特殊的限定,只要保证将载体和ruo

x

充分混合即可。本发明对所述mo

x

ceo2载体与ruo

x

和水混合的操作没有特殊的限定,采用本领域技术人员熟知的制备混合物料的技术方案即可。

46.在本发明中,所述负载的温度优选为40~60℃;所述负载的时间优选为1~6h;所述负载时溶液的ph值优选介于mo

x

等电点与ruo

x

等电点之间;当mo

x

为sno2时,ph优选为5~6;所述ph值优选采用盐酸溶液或氢氧化钠溶液调节。本发明通过控制负载时溶液的ph值得到最有益的负载效果。

47.负载完成后,本发明优选对所述负载得到的产物进行干燥,得到催化剂前体。本发明对所述干燥的操作没有特殊的限定,烘干至恒重即可。

48.得到催化剂前体后,本发明将所述催化剂前体进行煅烧,得到抗氯抗水催化剂。

49.在本发明中,所述煅烧的温度优选为300~450℃;所述煅烧的时间优选为2~6h。

50.本发明对所述各原料的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

51.本发明将面心立方晶型的ruo

x

优先选择性地吸附在mo

x

ceo2载体的mo

x

上,具备良好的抗氯中毒、抗水以及氧化性能,可用于含有含氯挥发性有机物的工业有机废气处理,脱氯效率高,催化寿命较长;可在250℃以下对多种挥发性有机物和含氯挥发性有机物完全催化氧化并保持长期的稳定性以及良好的抗水稳定性。

52.本发明还提供了上述技术方案所述制备方法制备得到的抗氯抗水催化剂。

53.在本发明中,所述抗氯抗水催化剂的活性组分为ruo

x

,载体为mo

x

ceo2,其具有活性高、抗氯能力强,抗水能力强等特点,可广泛应用于含氯挥发性有机物的催化燃烧治理。

54.本发明还提供了上述技术方案所述抗氯抗水催化剂在处理含氯挥发性有机物中的应用。

55.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

56.实施例1

57.抗氯抗水催化剂的制备方法为以下步骤:

58.(1)将金红石型sno2与纳米棒ceo2以质量比为1:9球磨12h,得到sno2ceo2载体;其中,球磨的转速为300r/min;

59.(2)将乙酰丙酮钌、teg和pvp混合,于185℃下油浴3h进行还原反应,再依次进行离心分离和丙酮洗涤得到尺寸为2.3nm的fcc ruo

x

;其中,三乙二醇与乙酰丙酮钌的物质的量之比为200:1;聚乙烯吡咯烷酮与乙酰丙酮钌的物质的量之比为5:1;

60.(3)将所述步骤(1)得到的sno2ceo2载体与所述步骤(2)得到的ruo

x

和水混合,在50℃下搅拌2h进行负载,干燥后得到催化剂前体;其中,负载时溶液的ph为6,ruo

x

中ru的质量为sno2ceo2载体质量的1%;

61.(4)将所述步骤(3)得到的催化剂前体在350℃下煅烧4h,得到抗氯抗水催化剂ruo

x

/sno2ceo2。

62.实施例1制备的ruo

x

/sno2ceo2的xrd图如图1所示;实施例1中ruo

x

的tem图如图2所示。从图2可以看出,ruo

x

为面心立方结构,尺寸为2.3nm。

63.实施例1制备的抗氯抗水催化剂的催化活性实验在固定床反应器上进行,催化剂的装填量为1.0g,颗粒度为40~60目,初始气体浓度:氯苯=500ppm,[o2]=10vol%,n2为载气,ghsv(气体空速)=10000h-1

。测试反应温度为100~250℃,结果如图3所示,稳定性如图4所示,副产物gc/ms测试结果如图5所示。

[0064]

实施例2

[0065]

抗氯抗水催化剂的制备方法为以下步骤:

[0066]

(1)将金红石型sno2与纳米棒ceo2以质量比为1:4球磨24h,得到sno2ceo2载体;其中,球磨的转速为300r/min;

[0067]

(2)将乙酰丙酮钌、teg和pvp混合,于185℃下油浴3h进行还原反应,再依次进行离心分离和丙酮洗涤得到尺寸为2.3nm的fcc ruo

x

;其中,三乙二醇与乙酰丙酮钌的物质的量之比为200:1;聚乙烯吡咯烷酮与乙酰丙酮钌的物质的量之比为5:1;

[0068]

(3)将所述步骤(1)得到的sno2ceo2载体与所述步骤(2)得到的ruo

x

和水混合,在50℃下搅拌2h进行负载,干燥后得到催化剂前体;其中,负载时溶液的ph为5.5,ruo

x

中ru的质量为sno2ceo2载体质量的1%;

[0069]

(4)将所述步骤(3)得到的催化剂前体在400℃下煅烧4h,得到抗氯抗水催化剂ruo

x

/sno2ceo2。

[0070]

实施例2制备的抗氯抗水催化剂的催化活性实验在固定床反应器上进行,催化剂的装填量为1.0g,颗粒度为40~60目,初始气体浓度:氯苯=1000ppm,[o2]=10vol%,[h2o]=5vol%,n2为载气,ghsv=10000h-1

。测试反应温度为100~250℃,结果如图3所示,稳定性如图4所示,副产物gc/ms测试结果如图5所示。

[0071]

实施例3

[0072]

抗氯抗水催化剂的制备方法为以下步骤:

[0073]

(1)将金红石型tio2与纳米球ceo2以质量比为1:9球磨6h,得到tio2ceo2载体;其中,球磨的转速为500r/min;

[0074]

(2)将乙酰丙酮钌、teg和pvp混合,于200℃下油浴2h进行还原反应,再依次进行离心分离和丙酮洗涤得到尺寸为3.5nm的fcc ruo

x

;其中,三乙二醇与乙酰丙酮钌的物质的量

之比为100:1;聚乙烯吡咯烷酮与乙酰丙酮钌的物质的量之比为5:1;

[0075]

(3)将所述步骤(1)得到的tio2ceo2载体与所述步骤(2)得到的ruo

x

和水混合,在50℃下搅拌2h进行负载,干燥后得到催化剂前体;其中,负载时溶液的ph为5.5,ruo

x

中ru的质量为tio2ceo2载体质量的2%;

[0076]

(4)将所述步骤(3)得到的催化剂前体在350℃下煅烧4h,得到抗氯抗水催化剂ruo

x

/tio2ceo2。

[0077]

实施例3制备的抗氯抗水催化剂的催化活性实验在固定床反应器上进行,催化剂的装填量为1.0g,颗粒度为40~60目,初始气体浓度:二氯甲烷=1000ppm,[o2]=10vol%,[h2o]=5vol%,n2为载气,ghsv=20000h-1

。测试反应温度为100~250℃,结果如图3所示,稳定性如图4所示。

[0078]

从图3和4可以看出,实施例1~3制备的催化剂能够在250℃以下对多种含氯挥发性有机物完全催化氧化并保持长期的稳定性以及良好的抗水稳定。

[0079]

从图5可以看出,实施例1~2制备的催化剂在250℃测试中副产物生成情况良好。

[0080]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1