低阻高效滤膜及其制造方法与流程

1.本技术涉及过滤膜材料领域,更具体地说,它涉及一种低阻高效滤膜及其制造方法。

背景技术:

2.ptfe微孔膜以聚四氟乙烯为原料,经过膨化拉伸后形成一种具有微孔性的薄膜,其过滤效果良好,是一种广泛应用在高效、超高效滤膜上的过滤材料。但ptfe滤料阻力较大,使用过程中产生较大的能耗。ptfe微孔膜随着厚度增大,过滤效率提高有限,而阻力却显著提高,成本也会显著增加。因而,如何在降低过滤材料制备成本同时提高过滤效率是一个难题。

3.静电纺纳米纤维具有极细的纤维直径,较高的比表面积、孔隙率以及很强的吸附力,对细微颗粒的有良好的过滤作用,而且运行过程中的阻力也比较小。将静电纺纳米纤维与ptfe微孔膜相结合制备滤材的技术,一定程度上可以解决上述问题。

4.例如,cn101163533a公开的过滤器滤材包含ptfe多孔膜、透气性支撑材料和利用静电纺丝法形成的由高分子纤维构成的纤维网层。即使在作为应捕集粒子的超微粒子所占比例大的环境下,也可以降低使用中的压力损失的上升。

5.一方面,上述相关技术的过滤器滤材经测试,对粒径为0.1-0.15μm粒径的过滤效率可达99.999%。因而,在粒径≥0.1μm的微粒占比高时使用上述滤材过滤效果佳;在粒径≤0.1μm的微粒占比高的场合时,其过滤效果有待进一步提升。另一方面,上述相关技术中使用两类高分子物质作为静电纺丝材料:1、非水溶性高分子物质;2、水溶性高分子物质。其中,水溶性高分子物质因为配制纺丝液时无需使用高挥发性的有机溶剂,因而更受青睐。但水溶性静电纺丝材料具有高亲水性,以其为原料制成的过滤材料在高湿度使用环境下使用时,容易出现污染物过滤效率下降明显,且过滤效率难以长时间维持的问题。

6.因而,如何制备一种相对环保、对粒径≤0.1μm的微粒具有高效捕集效率且不易失效的滤材仍是有待解决的问题。

技术实现要素:

7.为了制备一种相对环保、对粒径≤0.1μm的微粒具有高效捕集效率且不易失效的滤材,本技术提供一种低阻高效滤膜及其制造方法。

8.第一方面,本技术提供一种低阻高效滤膜,采用如下的技术方案:一种低阻高效滤膜,包括依次设置的聚四氟乙烯多孔膜、纤维网层和透气性支撑材料层,所述纤维网层由含高分子材料的静电纺丝液通过静电纺丝法形成;所述静电纺丝液由水、水溶性高分子聚合物和聚四氟乙烯乳液配制成;所述水溶性高分子聚合物和聚四氟乙烯的含量之和占静电纺丝液总量的25-35wt%,且水溶性高分子聚合物和聚四氟乙烯的重量比为3.5:( 6.4-7.5);所述聚四氟乙烯多孔膜背离纤维网层一侧设有第一无纺布层;所述透气性支撑材

料层背离纤维网层一侧设有第二无纺布层。

9.通过采用上述技术方案,具有如下有益效果:本技术设置第一无纺布层和第二无纺布层,可显著改善滤膜的物理机械性能,使得在高湿度环境下使用时,即便受水汽影响也能较长时间保持滤膜的形态,减少滤膜内孔隙率下降、利于延长滤膜使用寿命。而且,第一无纺布层和第二无纺布层可以起到初步拦截粒径较大微粒的作用,分担聚四氟乙烯多孔膜、纤维网层和透气性支撑材料层的微粒吸附捕集压力。

10.本技术采用水溶性高分子聚合物与聚四氟乙烯乳液混配配制纺丝液,纺丝过程无需使用高挥发性有机溶剂,相较于使用非水溶性高分子聚合物纺丝更为环保,而且纺丝得到的纤维兼具良好的物理机械性能和优异的微粒吸附捕集性能。由该种纺丝液静电纺丝形成纤维网层的纤维本身具有微孔,具有孔隙吸附捕集作用,聚四氟乙烯的高电阻性也使得纤维容易产生静电,从而具有一定的静电吸附捕集作用,该两种吸附捕集作用使得本技术的滤膜具有长时高效的微粒捕集效果。

11.与此同时,申请人还意外地发现:以含水溶性高分子聚合物和聚四氟乙烯的纺丝液纺丝得到的纤维网层,在高湿度环境(相对湿度≥60%)下使用时,纤维网层能够较长时间保持其良好的孔隙率,有效解决水溶性高分子聚合物纺丝形成的纤维网层在高湿度环境下过滤效率下降过快的问题。其可能的原因是,聚四氟乙烯的掺入,一方面因为聚四氟乙烯的良好物理机械性能,使得制得的纤维网层本身具有良好的形态保持特定,不易因吸湿吸潮而出现孔隙率下降问题,另一方面聚四氟乙烯的低表面张力、高疏水特性,利于减少纤维吸附水汽,减弱了水汽对纤维网层的负面影响。

12.进一步地,所述水溶性高分子聚合物和聚四氟乙烯的含量之和占静电纺丝液总量的28.5wt%,且水溶性高分子聚合物和聚四氟乙烯的重量比为3.5:6.5。

13.纺丝液浓度过高,粘稠度增加,不利于静电纺丝;同时,水溶性高分子聚合物占比少,微粒吸附捕集性能下降,占比过高则在高湿度环境下容易失效。综合考虑纺丝性能和纤维网层的微粒吸附捕集性能,以控制水溶性高分子聚合物和聚四氟乙烯的含量之和占静电纺丝液总量的28.5wt%、水溶性高分子聚合物和聚四氟乙烯的重量比为3.5:6.5时最为适宜。

14.进一步地,所述水溶性高分子聚合物为聚乙烯醇。

15.聚乙烯醇和水溶性聚酰胺具有较好的可纺丝性,适于纺丝得到具有良好微粒吸附过滤效率的纤维网层。

16.进一步地,所述第一无纺布层和第二无纺布层均为pet无纺布。

17.聚酯(pet)无纺布具有良好的物理机械性能,吸水性差,强度佳,以聚酯(pet)无纺布作为第一无纺布层和第二无纺布层,有利于保持滤膜形态,减少因水汽影响造成过滤效率下降问题。

18.进一步地,所述透气性支撑材料层为克重在8-50g/m2范围的pet无纺布。

19.透气性支撑材料层为纤维网层提供了附着基础,同时也兼具一定的微粒吸附捕集作用。而8-50g/m2范围无纺布厚薄适中,透气性佳,适于作为透气性支撑材料层。

20.进一步地,所述聚四氟乙烯多孔膜的孔隙率为75-90%,孔径为0.6-2μm。

21.通过采用上述技术方案,适于提高滤膜对超微粒子,尤其是粒径为0.1微米以下的

超微粒子的吸附过滤效率。

22.第二方面,本技术提供一种低阻高效滤膜的制造方法,采用如下的技术方案:一种低阻高效滤膜的制造方法,包括如下步骤:步骤一、配制静电纺丝液;所述静电纺丝液由水、水溶性高分子聚合物和聚四氟乙烯乳液配制成;所述水溶性高分子聚合物和聚四氟乙烯的含量之和占静电纺丝液总量的25-35wt%,且水溶性高分子聚合物和聚四氟乙烯的重量比为3.5:( 6.4-7.5);步骤二、将透气性支撑材料送入静电纺丝机,通过静电纺丝在透气性支撑材料上形成由高分子材料构成的纤维网层,烘干;步骤三、在纤维网层上热压复合聚四氟乙烯多孔膜;步骤四、在聚四氟乙烯多孔膜背离纤维网层一侧热压复合第一无纺布层,在透气性支撑材料层背离纤维网层一侧热压复合第二无纺布层,得低阻高效滤膜。

23.通过采用上述技术方案,以水溶性高分子聚合物和聚四氟乙烯乳液为原料配制纺丝液,相较于使用非水溶性高分子聚合物纺丝,无需使用有机溶剂,更为绿色环保。同时,纺丝得到的纤维网层兼具孔隙吸附作用和静电吸附作用,具有优异的微粒吸附捕集效果。而且,聚四氟乙烯的掺入利于保持纤维网层形态和增加纤维网层疏水性,利于保持滤膜在高湿度环境的下使用时的微粒过滤效率、延长使用寿命。

24.进一步地,步骤二中,透气性支撑材料与静电纺丝机的导电板的间距为10-30cm;静电纺丝电压为10-60kv,环境温度为20-100℃,环境相对湿度为15-60%。

25.进一步地,步骤二中,静电纺丝电压为16-25kv,环境温度为20-30℃,环境相对湿度为30-50%。

26.进一步地,步骤二中,烘干温度为50-200℃,烘干时间为3-60min。

附图说明

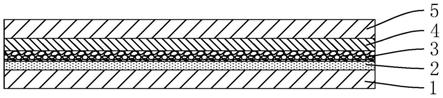

27.图1是本技术实施例1的低阻高效滤膜的结构示意图。

28.图2是本技术实施例1的低阻高效滤膜的制造方法的生产系统的结构示意图。

29.附图标记说明:1、第一无纺布层;2、聚四氟乙烯多孔膜;3、纤维网层;4、透气性支撑材料层;5、第二无纺布层;6、静电纺丝机;61、导电板;7、烘箱;8、低阻高效滤膜。

具体实施方式

30.以下结合附图1-2和实施例对本技术作进一步详细说明。

31.下述各实施例、对比例所用聚乙烯醇和聚四氟乙烯乳液均通过市售途径购买所得,所用聚乙烯醇为pva-1788,所用聚四氟乙烯乳液为fr302(固体含量60%),在其他实施方式中也可以选择其他型号的聚乙烯醇和聚四氟乙烯乳液。

32.实施例1一种低阻高效滤膜,参照图1,其包括依次设置的第一无纺布层1、聚四氟乙烯多孔膜2、纤维网层3、透气性支撑材料层4和第二无纺布层5。纤维网层3由静电纺丝液通过静电纺丝法形成。第一无纺布层1和第二无纺布层5均为克重30 g/m2的pet无纺布;透气性支撑材料层4为克重20g/m2范围的pet无纺布。聚四氟乙烯多孔膜2的孔隙率为75-90%、孔径为0.6-2μm,其可以是购买获得或自制获得。本实施例中聚四氟乙烯多孔膜2的孔隙率为75%、

孔径为0.6-2μm,厚度为35μm。

33.参照图2,低阻高效滤膜的制造方法的具体步骤如下:步骤一、将pva-1788溶于水配成pva水溶液后,加入聚四氟乙烯乳液fr302(固体含量60%)混匀,按照聚乙烯醇和聚四氟乙烯的重量比为3.5:6.4的比例计算加入的聚四氟乙烯乳液的量。随后,加水调节纺丝液浓度至聚乙烯醇和聚四氟乙烯的含量之和占静电纺丝液总量的25wt%,超声分散20min,得静电纺丝液备用。

34.步骤二、以0.5-5m/min的速度将作为透气性支撑材料层4的pet无纺布(克重为20 g/m2)送入静电纺丝机6,本实施例中pet无纺布的送入速度为5m/min。pet无纺布(克重为20 g/m2)与导电板61相平行,导电板61上接高压电源,静电纺丝溶液箱接地。导电板61与pet无纺布(克重为20 g/m2)间间距可调节,一般为10-30cm,本实施例中为10cm。控制静电纺丝电压为10-60kv,环境温度为20-100℃,环境相对湿度为15-60%,使得纺丝液形成附着于pet无纺布(克重为20 g/m2)的纤维网层3。本实施例中静电纺丝的工艺参数为:电压为60kv,环境温度为80℃,环境相对湿度为60%。纺丝完成然后,于烘箱中,在120℃条件下烘干附着有纤维网层3的pet无纺布30min。

35.步骤三、在纤维网层3上热压复合聚四氟乙烯多孔膜2。

36.步骤四、在聚四氟乙烯多孔膜2背离纤维网层3一侧热压复合一层pet无纺布(克重为30 g/m2)形成第一无纺布层1,在透气性支撑材料层4(pet无纺布,克重20 g/m2)背离纤维网层3一侧热压复合一层pet无纺布(克重为30 g/m2)形成第二无纺布层5,得低阻高效滤膜8。

37.实施例2-3实施例2-3以实施例1为基础,与实施例1的区别在于:实施例2的步骤一中,聚乙烯醇和聚四氟乙烯的含量之和占静电纺丝液总量的28.5wt%;实施例3的步骤一中,聚乙烯醇和聚四氟乙烯的含量之和占静电纺丝液总量的35wt%。

38.对比例1-2对比例1-2以实施例1为基础,与实施例1的区别在于:对比例1的步骤一中,聚乙烯醇和聚四氟乙烯的含量之和占静电纺丝液总量的20wt%;对比例2的步骤一中,聚乙烯醇和聚四氟乙烯的含量之和占静电纺丝液总量的40wt%。

39.过滤效率检测:参照《high efficiency air filters(epa,hepa and ulpa) part3: testing flat sheet filter media》(en1822-3-2009)[译:《高效空气过滤器(epa、hepa和ulpa)第3部分:测试平板过滤介质》(en1822-3-2009)]对上述各实施例和对照例制得的低阻高效滤膜的过滤效率进行检测,记录最易穿透粒径(mpps)和最易穿透粒径过滤效率(e

mpps

)。具体检测条件为:测试环境温度25

±

5℃,测试环境相对湿度50

±

15%,气溶胶类型为癸二酸二异辛酯( bis(2-ethylhexyl)sebacate,dehs)气溶胶,气体流量32l/min,试验面积100cm2。

[0040]

a、初始过滤效率实验组

分别采集实施例1-3、对照例1-2制得的低阻高效滤膜作为样品,按照前述方法进行测试。测试结果记录如表1所示。

[0041]

表1.实施例1-3、对照例1-2初始过滤效率测试结果表 b、高湿度过滤效率实验组分别采集实施例1-3、对照例1-2制得的低阻高效滤膜作为样品并分为两组,于恒温恒湿箱中进行加湿处理1h。处理完毕后,按照前述方法测定试样的过滤效率,记录经处理条件处理后的样品的最易穿透粒径(mpps)和最易穿透粒径过滤效率(e

mpps

),结果记录如表2所示。

[0042]

表2. 实施例1-3、对照例1-2高湿度过滤效率测试结果表由表1、表2数据可知:实施例1-3制得的滤膜均具有较高过滤效率,未对试样进行处理时,最易穿透粒径过滤效率达99.9995%以上。而且,实施例1-3制得的滤膜在室温高湿度环境(25℃,相对环境湿度75%)处理后,最易穿透粒径过滤效率仅小幅度下降,仍然维持在99.9995%以上。

[0043]

同时,对比实施例1和对照例1-2的数据可以发现:静电纺丝液的浓度过低或过高,均不利于提升滤膜的过滤效率。未经高湿度环境处理,实施例1和对照例1-2的滤膜的初始最易穿透粒径过滤效率相差不大。但是,经过高湿度环境处理后,对照例1-2的初始最易穿透粒径过滤效率出现明显下降。由此可见,聚乙烯醇和聚四氟乙烯的含量之和占静电纺丝液总量的25-35%更利于制得在高湿度环境保持良好过滤效率的滤膜,相应地因为滤膜过滤效率下降不明显其使用寿命也更长。

[0044]

实施例4-5实施例4-5以实施例2为基础,与实施例2的区别在于:实施例4的步骤一中,聚乙烯醇和聚四氟乙烯的重量比为3.5:6.5;实施例5的步骤二中,聚乙烯醇和聚四氟乙烯的重量比为3.5:7.5。

[0045]

对比例3-4对比例3-4以实施例4为基础,与实施例4的区别在于:对比例3的步骤一中,聚乙烯醇和聚四氟乙烯的重量比为3.5:6;对比例4的步骤一中,聚乙烯醇和聚四氟乙烯的重量比为3.5:8。

[0046]

分别测定实施例4-5、对照例3-4滤膜的未经高湿环境处理的过滤效率和经过高湿环境处理后的过滤效率,测试方法同实施例2。试验结果记录如表3、表4所示。

[0047]

表3. 实施例2/4-5、对照例3-4初始过滤效率测试结果表表4. 实施例2/4-5、对照例3-4高湿度过滤效率测试结果表由表3、表4数据可知:调整聚乙烯醇和聚四氟乙烯的重量比会影响制得的滤膜的过滤性能,具体地增加聚四氟乙烯有利于减小最易穿透粒径,其原因可能是聚四氟乙烯高电阻特性使得容易携带静电,从而能够吸附更小粒径的颗粒,从而表现为聚四氟乙烯占比增加、最易穿透粒径减小。由实验数据可知聚乙烯醇和聚四氟乙烯的重量比为在3.5:(6.5-7.5)范围时,无论是最易穿透粒径还是最易穿透粒径过滤效率均在较优范围。当聚乙烯醇和聚四氟乙烯的重量比大于3.5:6.4时,虽然最易穿透粒径过滤效率尚可,但是最易穿透粒径明显增加;当聚乙烯醇和聚四氟乙烯的重量比小于3.5:7.5时,虽然具有较小的最易穿透

粒径,但是最易穿透粒径过滤效率下降明显。综合考虑,优选聚乙烯醇和聚四氟乙烯的重量比为3.5:(6.5-7.5);当聚乙烯醇和聚四氟乙烯的重量比为3.5:6.5时,最易穿透粒径较小且能保持足够高的最易穿透粒径过滤效率。

[0048]

经过高湿度环境处理后,最易穿透粒径有所增大,其可能原因是高湿度环境增加了滤膜的亲水性,削弱了静电吸附作用对细微粒径的过滤效果,但是整体而言滤膜的最易穿透粒径过滤效率虽有下降,但仍维持在较为优异的水平。

[0049]

实施例6-9实施例6-9以实施例4为基础,与实施例4的区别在于:选择的第一无纺布层、第二无纺布层、透气性支撑材料层和聚四氟乙烯多孔膜的规格不同,具体见表5。

[0050]

表5.实施例6-9各层材料规格表分别测定实施例6-9滤膜的未经高湿环境处理的过滤效率和经过高湿环境处理后的过滤效率,测试方法同实施例4。试验结果记录如表6、表7所示。

[0051]

表6. 实施例4/6-9初始过滤效率测试结果表

表7. 实施例4/6-9高湿度过滤效率测试结果表由表6、表7数据可知:改变第一无纺布层、第二无纺布层的材料及厚度,对滤膜的整体过滤效果无显著影响。同时,由实验数据可以看出,克重在8-50g/m2范围的不同规格的pet无纺布均可用作透气性支撑材料层,聚四氟乙烯多孔膜孔隙率在75-90%范围、孔径为0.6-2μm时均能够取得较好的过滤效果。

[0052]

实施例10-13实施例10-13以实施例4为基础,与实施例4的区别在于:步骤二的工艺参数不同,具体见表8。

[0053]

表8. 实施例4/10-13工艺参数表分别测定实施例10-13滤膜的未经高湿环境处理的过滤效率和经过高湿环境处理后的过滤效率,测试方法同实施例4。试验结果记录如表9、表10所示。

[0054]

表9. 实施例4/10-13初始过滤效率测试结果表

表10. 实施例4/10-13高湿度过滤效率测试结果表由表9、表10数据可知:在小范围内调整静电纺丝工艺条件,对制得的滤膜的性能无显著影响,制得滤膜的最易穿透粒径和最易穿透粒径过滤效率仅小幅度变化。因而,进行静电纺丝时,控制静电纺丝电压为10-60kv、环境温度为20-100℃、环境相对湿度为15-60%即可。从实验结果看, 实施例11-12的滤膜的最易穿透粒径小且具有较高的最易穿透粒径过滤效率,因而静电纺丝条件优选静电纺丝电压为16-25kv、环境温度为20-30℃、环境相对湿度为30-50%。

[0055]

烘干的目的在于降低带水率,便于后续热压复合聚四氟乙烯多孔膜以及无纺布层,具体的烘干温度和烘干时间根据实际情况进行调整即可。

[0056]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1