一种超疏水中空MOFs改性中空纤维复合膜及其应用

一种超疏水中空mofs改性中空纤维复合膜及其应用

技术领域

1.本发明属于膜技术领域,尤其涉及一种超疏水中空mofs改性中空纤维复合膜及其在醇/水精馏中的应用。

背景技术:

2.随着煤、石油、天然气等不可再生能源的日益短缺,世界经济发展面临着严峻考验。燃料醇(乙醇、异丙醇等)作为可再生能源,己经逐渐成为研究的热点。大部分工业对燃料醇的纯度要求较高,且其容易与水形成共沸物。然而,在醇/水分离应用中,传统的恒沸精馏、萃取精馏等能耗高且分离效率低。鉴于此,研究者提出采用中空纤维膜为规正填料进行醇/水精馏,与传统精馏相比,其具有接触表面大,气液两相间接接触,避免了液泛、沟流等严重影响精馏性能的现象发生。

3.目前研究表明,提高膜的疏水性可以有效提高膜的精馏性能。然而,目前常用的疏水聚合物涂层为pdms,然而其为结构致密,大大增大了膜精馏过程中物质交换的阻力;同时,pdms水接触角为~100

°

,还有很大的提升空间。

4.为解决现有中空纤维膜疏水性较差、微孔性较低的问题,本发明提出采用疏水中空mofs材料来提升中空纤维膜的微孔性以及膜的疏水性。膜微孔性的提升,可以有效减小中空纤维膜精馏过程的阻力,增大总传质系数,从而提高中空纤维膜的精馏分离效率。

技术实现要素:

5.为了解决现有中空纤维膜中微孔性低、疏水性较差等缺陷,本发明提供一种超疏水中空mofs改性中空纤维复合膜及其在醇/水精馏中的应用,所述超疏水中空mofs改性中空纤维复合膜具有较高精馏效率。

6.为了实现上述目的,本发明采用以下技术方案:

7.本发明提供一种超疏水中空mofs改性中空纤维复合膜,所述超疏水中空mofs改性中空纤维复合膜按如下方法制备:

8.(1)超疏水中空mof的制备:将mof材料均匀分散于水中,得到5~20mg/ml(优选10mg/ml)的mof分散液,加入1~5mg/ml(优选3mg/ml)的多酚溶液,搅拌2~8min(优选5min),离心,所得沉淀依次用甲醇与己烷a清洗后,重悬于己烷b中,加入硅烷偶联剂,在50~100℃下搅拌反应6~48h(优选80℃搅拌反应24h),所得反应液经后处理,得到超疏水中空mof;所述多酚溶液的溶剂为水、甲醇、乙醇中的一种或两种的混合液;所述mof材料、多酚溶液所含多酚与硅烷偶联剂的质量比为10:1~5:1~60(优选10:3:30);己烷a、b都是己烷,a、b只是为了区分不同阶段的己烷,无其它含义。

9.(2)超疏水中空mof改性中空纤维复合膜:将步骤(1)所述的超疏水中空mof均匀分散于1~20wt%(优选10wt%)聚二甲基硅氧烷(pdms)溶液中,加入催化剂和交联剂室温下反应10min~2h(优选20min),得到涂膜液;向中空纤维膜的内腔中注入所述涂膜液,浸渍1~10min(优选5min),将剩余涂膜液倒出,氮气吹扫使溶剂蒸发,通风干燥,即得到所述超疏

水中空mofs改性中空纤维复合膜;所述超疏水中空mof、聚二甲基硅氧烷溶液所含聚二甲基硅氧烷、催化剂和交联剂的质量比为1~20:20:1~10:5~20(优选2:20:5:10);所述催化剂为二月桂酸二丁基锡;所述交联剂为乙烯基三甲氧基硅烷、正硅酸四乙酯、苯基三乙氧基硅烷(优选正硅酸四乙酯)。

10.优选地,步骤(1)中所述mof材料为zif-8、zif-7或zif-67(优选zif-67)。

11.进一步,步骤(1)中所述mof材料通过溶剂热的方式合成。具体地按如下方法制备:

12.金属盐溶液与有机配体溶液在搅拌下均匀混合,室温下静置反应12~48h,离心、所得沉淀洗涤、烘干,得到所述mof材料。

13.进一步,所述金属盐溶液所含金属盐为氯化锌、硝酸锌、醋酸锌、氯化钴、硝酸钴、醋酸钴中的一种或两种以上的混合物。

14.进一步,所述有机配体溶液所含有机配体为2-甲基咪唑、苯并咪唑中的一种或两种的混合物。

15.进一步,步骤(1)中所述己烷b的体积以mof材料的质量计为20-100ml/g(优选100ml/g)。

16.进一步,步骤(1)所述后处理为:将所述反应液离心,所得沉淀用己烷洗涤、烘干,得到所述超疏水中空mof材料。

17.进一步,步骤(1)中所述多酚溶液所含多酚为邻苯二酚、间苯二酚、茶多酚、单宁酸的一种或两种以上的混合物(优选茶多酚)。

18.进一步,步骤(1)中所述硅烷偶联剂为乙烯基三甲氧基硅烷、氯硅烷、正丙基三甲氧基硅烷、正辛基三甲氧基硅烷、正十二烷基三甲氧基硅烷中至少一种或两种以上的混合物(优选正十二烷基三甲氧基硅烷)。

19.进一步,步骤(2)中所述中空纤维膜的材质为聚砜(ps)、聚醚砜(pes)、聚偏氟乙烯(pvdf)或聚丙烯腈(优选聚砜)。

20.进一步,步骤(2)中所述聚二甲基硅氧烷(pdms)溶液的溶剂为己烷、庚烷、环己烷中的一种或两种以上的混合液(优选庚烷)。

21.步骤(2)中,为方便后续在测试,本发明将8根中空纤维膜放入到石英玻璃衬管中,用环氧树脂把管的两端固定制成膜组件,然后注入涂膜液,即制得超疏水中空mof改性中空纤维复合膜组件,直接用于醇/水精馏。

22.本发明还提供一种上述超疏水中空mofs改性中空纤维复合膜于醇-水溶液精馏中的应用。

23.优选地,所述醇-水溶液所含醇为异丙醇。

24.本发明发现了一种超疏水中空mofs改性中空纤维复合膜,所述改性方法能够很好的改善中空纤维膜的疏水性与微孔性,与现有技术相比,本发明的有益效果在于:

25.(1)多酚一方面使得mofs变为中空结构,使其形成具有微孔结构壳层,以及介孔结构空腔的结构;另一方面,为进一步疏水功能化提供反应位点,有效提高了中空纤维膜的微孔性,从而有效地降低了膜的传质阻力;

26.(2)超疏水改性的mofs引入,进一步提高了中空纤维膜的疏水性,有效地缓解了膜的润湿行为,间接强化了膜的传质行为。

27.(3)本发明发现了超疏水中空mofs改性中空纤维复合膜,所述改性方法能够很好

的制备疏水多孔复合膜,所述的疏水多孔中空纤维复合膜有良好醇/水精馏性能,可应用于浓缩挥燃料醇如乙醇、异丙醇等。

附图说明

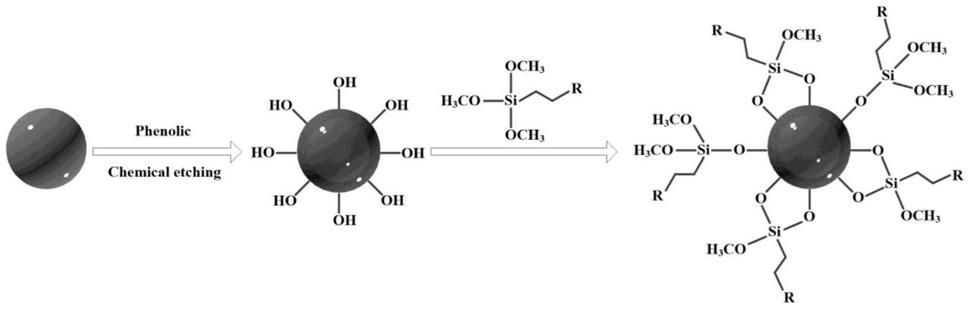

28.图1是超疏水中空mofs材料制备示意图。

29.图2(a)实施例3超疏水中空mofs的透射电镜图,(b)实施例3超疏水中空mofs的水接触角。

具体实施方式

30.下面结合具体实施例,对本发明进行进一步描述,但本发明并不限于下述实施例,在不脱离本发明内容和范围内,变化实施都应包含在本发明的技术范围内。

31.下列pdms的庚烷溶液所指体积是庚烷的体积,庚烷密度为0.68g/ml,5ml庚烷中pdms的质量为0.3824g,质量分数为10wt%。

32.实施例1:

33.(1)zif-8的制备:分别配置100ml zncl2的甲醇溶液(1mol/l)与2-甲基咪唑(2mol/l)的甲醇溶液,然后在搅拌的情况下将其均匀混合,室温下静置反应24h,离心甲醇洗涤烘干,得到zif-8材料。

34.(2)超疏水中空zif-8的制备:将zif-8材料通过超声搅拌的方式分散于30ml水中,得到10mg/ml的zif-8分散液,然后加入30ml 3mg/ml茶多酚的水溶液,搅拌5min,然后离心,依次用甲醇与己烷清洗,然后将其再次分散于30ml己烷中,加入1ml(0.89g)正十二烷基三甲氧基硅烷后,在80℃下搅拌反应24h,离心、己烷洗涤、烘干,得到超疏水中空zif-8材料。

35.(3)超疏水中空zif-8改性中空纤维复合膜及组件:以ps聚合物中空纤维为支撑膜(截留分子量6万,天津膜天膜工程公司)。将步骤(2)制备的0.038g超疏水中空zif-8通过搅拌超声的方式分散于5ml pdms的庚烷溶液(10wt%)中,加入0.0956g催化剂二月桂酸二丁基锡和0.1912g交联剂正硅酸四乙酯(pdms:催化剂:交联剂质量比为20:5:10)室温下搅拌反应20min得到涂膜液。然后将中空纤维膜组件固定在铁架台上,将配制好的涂膜液注在膜组件内,使其在中空纤维膜内浸渍5min,将制膜液倒出,然后用氮气吹扫,使溶剂蒸发,然后将其放置于洁净工作台上通风干燥,即得到超疏水中空zif-8改性中空纤维复合膜及组件。

36.制备的超疏水中空zif-8改性中空纤维复合膜异丙醇/水精馏中应用如下:

37.膜精馏实验在全回流下进行,分离体系为20v/v%的异丙醇/水溶液(5.5mol/mol%),加热功率为90w。结果显示,精馏产品的异丙醇摩尔浓度为66.5mol/mol%,传质单元高度(htu)为3.4cm。

38.实施例2:

39.(1)zif-7的制备:分别配置100ml zncl2的甲醇溶液(1mol/l)与苯并咪唑(2mol/l)的甲醇溶液,然后在搅拌的情况下将其均匀混合,室温下静置反应24h,离心甲醇洗涤烘干,得到zif-7材料。

40.(2)超疏水中空zif-7的制备:将zif-7材料通过超声搅拌的方式分散于水中,得到10mg/ml的zif-7分散液,然后加入30ml 3mg/ml茶多酚的水溶液,搅拌5min,然后离心,依次用甲醇与己烷清洗,然后将其再次分散于30ml己烷中,加入1ml(0.89g)正十二烷基三甲氧

基硅烷后,在80℃下搅拌反应24h,离心己烷洗涤烘干,得到超疏水中空zif-7材料。

41.(3)超疏水中空zif-7改性中空纤维复合膜及组件:以ps聚合物中空纤维为支撑膜(截留分子量6万,天津膜天膜工程公司)。将步骤(2)制备的0.038g超疏水中空zif-7通过搅拌超声的方式分散于5ml pdms的庚烷溶液(10wt%)中,加入0.0956g催化剂二月桂酸二丁基锡和0.1912g交联剂正硅酸四乙酯(pdms:催化剂:交联剂质量比为20:5:10)室温下搅拌反应20min得到涂膜液。然后将中空纤维膜组件固定在铁架台上,将配制好的涂膜液注在膜组件内,使其在中空纤维膜内浸渍5min,将制膜液倒出,然后用氮气吹扫,使溶剂蒸发,然后将其放置于洁净工作台上通风干燥,即得到超疏水中空zif-7改性中空纤维复合膜及组件。

42.制备的超疏水中空zif-7改性中空纤维复合膜异丙醇/水精馏中应用如下:

43.膜精馏实验在全回流下进行,分离体系为20v/v%的异丙醇/水溶液(摩尔浓度5.5%),加热功率为90w。结果显示,精馏产品的异丙醇摩尔浓度为65.8mol/mol%,传质单元高度(htu)为3.8cm。实施例3:

44.(1)zif-67的制备:分别配置100ml cocl2的甲醇溶液(1mol/l)与2-甲基咪唑(2mol/l)的甲醇溶液,然后在搅拌的情况下将其均匀混合,室温下静置反应24h,离心甲醇洗涤烘干,得到zif-67材料。

45.(2)超疏水中空zif-67的制备:将zif-67材料通过超声搅拌的方式分散于水中,得到10mg/ml的zif-67分散液,然后加入30ml3mg/ml茶多酚的水溶液,搅拌5min,然后离心,依次用甲醇与己烷清洗,然后将其再次分散于30ml己烷中,加入1ml(0.89g)正十二烷基三甲氧基硅烷后,在80℃下搅拌反应24h,离心己烷洗涤烘干,得到超疏水中空zif-67材料。

46.(3)超疏水中空zif-67改性中空纤维复合膜及组件:以ps聚合物中空纤维为支撑膜(截留分子量6万,天津膜天膜工程公司)。将步骤(2)制备的0.038g超疏水中空zif-67通过搅拌超声的方式分散于5ml pdms的庚烷溶液(10wt%)中,加入0.0956g催化剂二月桂酸二丁基锡和0.1912g交联剂正硅酸四乙酯(pdms:催化剂:交联剂质量比为20:5:10)室温下搅拌反应20min得到涂膜液。然后将中空纤维膜组件固定在铁架台上,将配制好的涂膜液注在膜组件内,使其在中空纤维膜内浸渍5min,将制膜液倒出,然后用氮气吹扫,使溶剂蒸发,然后将其放置于洁净工作台上通风干燥,即得到超疏水中空zif-67改性中空纤维复合膜及组件。

47.制备的超疏水中空zif-67改性中空纤维复合膜异丙醇/水精馏中应用如下:

48.膜精馏实验在全回流下进行,分离体系为20v/v%的异丙醇/水溶液(摩尔浓度5.5%),加热功率为90w。结果显示,精馏产品的异丙醇摩尔浓度为66.7mol/mol%,传质单元高度(htu)为3.2cm。

49.对比例1:

50.中空纤维复合膜及组件:以ps聚合物中空纤维为支撑膜(截留分子量6万,天津膜天膜工程公司)。5ml pdms的庚烷溶液(10wt%)中,加入0.0956g催化剂二月桂酸二丁基锡和0.1912g交联剂正硅酸四乙酯(pdms:催化剂:交联剂质量比为20:5:10)室温下搅拌反应20min得到涂膜液。然后将中空纤维膜组件固定在铁架台上,将配制好的涂膜液注在膜组件内,使其在中空纤维膜内浸渍5min,将制膜液倒出,然后用氮气吹扫,使溶剂蒸发,然后将其放置于洁净工作台上通风干燥,即得到中空纤维复合膜及组件。

51.制备的中空纤维复合膜异丙醇/水精馏中应用如下:

52.膜精馏实验在全回流下进行,分离体系为20v/v%的异丙醇/水溶液(摩尔浓度5.5%),加热功率为90w。结果显示,精馏产品的异丙醇摩尔浓度为60.1mol/mol%,传质单元高度(htu)为9.2cm。

53.对比例2:

54.(1)zif-8的制备:分别配置100ml zncl2的甲醇溶液(1mol/l)与2-甲基咪唑(2mol/l)的甲醇溶液,然后在搅拌的情况下将其均匀混合,室温下静置反应24h,离心甲醇洗涤烘干,得到zif-8材料。

55.(2)zif-8改性中空纤维复合膜及组件:以ps聚合物中空纤维为支撑膜(截留分子量6万,天津膜天膜工程公司)。将步骤(1)制备的0.038g zif-8通过搅拌超声的方式分散于5ml pdms的庚烷溶液(10wt%)中,加入0.0956g催化剂二月桂酸二丁基锡和0.1912g交联剂正硅酸四乙酯(pdms:催化剂:交联剂质量比为20:5:10)室温下搅拌反应20min得到涂膜液。然后将中空纤维膜组件固定在铁架台上,将配制好的涂膜液注在膜组件内,使其在中空纤维膜内浸渍5min,将制膜液倒出,然后用氮气吹扫,使溶剂蒸发,然后将其放置于洁净工作台上通风干燥,即得到zif-8改性中空纤维复合膜及组件。

56.制备的zif-8改性中空纤维复合膜异丙醇/水精馏中应用如下:

57.膜精馏实验在全回流下进行,分离体系为20v/v%的异丙醇/水溶液(摩尔浓度5.5%),加热功率为90w。结果显示,精馏产品的异丙醇摩尔浓度为63.4mol/mol%,传质单元高度(htu)为5.9cm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1