一种化工污水试剂混合处理设备的制作方法

1.本发明涉及污水处理技术领域,特别涉及一种化工污水试剂混合处理设备。

背景技术:

2.现有的化工污水处理工艺通常为将化工污水与反应试剂混合,通过化学反应析出污水中的有害物质,再通过后续的分离步骤对化工污水进行固液分离。

3.现有的针对化工污水与试剂的混合设备通常仅具有快速混合的功能,再依靠重力使污水自然排出设备,但由于污水与试剂充分混合后,污水中的有害物质便开始析出转变为固态,若无法快速排出污水,析出的沉淀物将残留在设备内部与搅拌结构上,不仅会阻碍设备的正常运行,还会影响后续的混合反应工作。

技术实现要素:

4.本发明的目的是提供一种化工污水试剂混合处理设备,在离心力作用下弹出的伸缩搅拌板能够刮下残留在混合罐内壁上的污水,并在增压机构的配合下,依靠混合罐内外的压强差提高污水排出混合罐的速度。

5.本发明的上述技术目的是通过以下技术方案得以实现的:一种化工污水试剂混合处理设备,包括混合罐,混合罐上端设有投放口与设置于投放口内的端盖,混合罐顶端与底端分别设置有通风管与出水管,混合罐中间设置有支柱与滑动连接于支柱上端的主杆,主杆中间对称设置有搅拌架与滑动设置于搅拌架内的伸缩清理板,伸缩搅拌板内端与搅拌架内壁之间设有拉伸弹簧,混合罐内设置有与主杆相连的升降连接架,混合罐上端设置有能够加快溶液排出混合罐的增压机构。

6.通过采用上述技术方案,在将与反应试剂充分混合后的化工污水排出混合罐时,在离心力作用下弹出的伸缩搅拌板能够刮下残留在混合罐内壁上的污水,避免溶液大量残留在混合罐内壁上对后续的混合反应工作造成影响,此外在增压机构的配合下,依靠混合罐内外的压强差提高污水排出混合罐的速度,避免化工污水与试剂反应后产生的沉淀残留在混合罐内部,且增压机构不与化工污水直接接触,避免增压机构遭到化工污水的腐蚀,提高了设备的使用寿命。

7.进一步设置:支柱上端设置有凹槽,凹槽内设置有伸缩槽与滑动设置于伸缩槽内的伸缩限位块,伸缩限位块与伸缩槽内壁之间设有复位弹簧,伸缩清理板内端延伸至凹槽并设置有限位槽,伸缩限位块顶端延伸至限位槽内。

8.通过采用上述技术方案,初始状态下,在限位槽与伸缩限位块的配合下能够将伸缩清理板固定在搅拌架内部,在搅拌过程中减小搅拌架与污水的接触面积,降低快速搅拌混合过程中搅拌架的负荷,此外在伸缩清理板相对搅拌架下移后,伸缩清理板又可自由弹出搅拌架,简化了控制伸缩清理板状态的操作步骤,提高了便利性。

9.进一步设置:支柱中间设置有位于主杆下侧的倾斜搅拌架。

10.通过采用上述技术方案,随旋转的支柱运动的倾斜搅拌架能够驱使溶液向上流

动,提高设备的搅拌效果。

11.进一步设置:混合罐内设置有与支柱动力连接的电动机。

12.进一步设置:混合罐上端设置有增压管道,增压管道上端设有支架,增压机构包括转动设置于支架下端的转轴,转轴下端延伸至升降连接架内部并与主杆动力连接,转轴上设有若干均匀分布的增压叶片,支架上端嵌设有通风板。

13.通过采用上述技术方案,在增压管道与增压叶片的配合下,通过朝混合罐内部输送气体增大混合罐内部的压强,不与化工污水直接接触即可提高设备排出污水的效率。

14.进一步设置:升降连接架上端遮挡于增压管道和混合罐内部之间的开口处,通风管与混合罐内部之间的开口处设置有挡板槽,升降连接架上连接有延伸至挡板槽内的密封挡板。

15.通过采用上述技术方案,在化工溶液与试剂反应时,升降连接架能够封闭增压管道,避免反应产生的气体流通至增压管道内部对增压机构产生腐蚀,而升降连接架处于下移状态时,又能够封闭通风管开放增压管道,即可进行增压动作,简化了设备的操作步骤。

16.进一步设置:混合罐上端设置有动力腔,升降连接架上设置有延伸至动力腔内的密封柱,动力腔内设置有与密封柱连接的电动推杆。

17.综上,本发明具有以下有益效果:在将与反应试剂充分混合后的化工污水排出混合罐时,在离心力作用下弹出的伸缩搅拌板能够刮下残留在混合罐内壁上的污水,避免溶液大量残留在混合罐内壁上对后续的混合反应工作造成影响,此外在增压管道与增压叶片的配合下,依靠混合罐内外的压强差提高污水排出混合罐的速度,避免化工污水与试剂反应后产生的沉淀残留在混合罐内部,且转轴和增压叶片等结构不与化工污水直接接触,避免实现增压功能的精密结构遭到化工污水的腐蚀,提高了设备的使用寿命。

附图说明

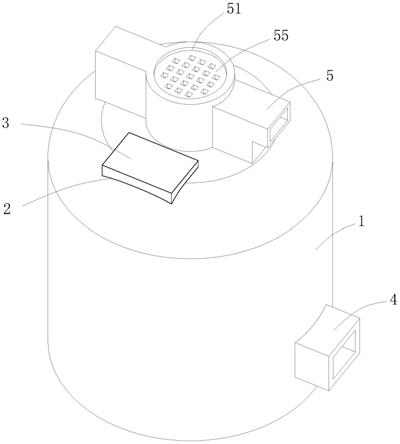

18.图1是本发明的设备结构的主视图;图2是本发明的设备处于搅拌溶液进行混合状态时的示意图;图3是本发明的设备处于排出混合溶液状态时的示意图;图4是本发明的伸缩清理板与搅拌架连接关系的示意图;图5是本发明中图4中a处伸缩限位块与限位槽连接关系的示意图;图6是本发明中图4中a处主杆相对支柱下移时伸缩限位块与限位槽之间位置关系的示意图。

19.1、混合罐;2、投放口;3、端盖;4、出水管;5、通风管;6、支柱;7、主杆;8、搅拌架;9、伸缩清理板;10、拉伸弹簧;11、升降连接架;20、凹槽;21、伸缩槽;22、伸缩限位块;23、复位弹簧;24、限位槽;30、倾斜搅拌架;40、电动机;50、增压机构;51、增压管道;52、支架;53、转轴;54、增压叶片;55、通风板;60、挡板槽;61、密封挡板;70、动力腔;71、密封柱;72、电动推杆。

具体实施方式

20.以下结合附图对本发明作进一步详细说明。

21.一种化工污水试剂混合处理设备,如图1至图4所示,包括混合罐1,混合罐1上端设

有投放口2与设置于投放口2内的端盖3,混合罐1顶端与底端分别设置有通风管5与出水管4,混合罐1中间设置有支柱6与滑动连接于支柱6上端的主杆7,支柱6与混合罐1转动连接,主杆7与支柱6键传动连接,主杆7中间对称设置有搅拌架8与滑动设置于搅拌架8内的伸缩清理板9,伸缩清理板9顶端设有圆角,伸缩搅拌板9内端与搅拌架8内壁之间设有拉伸弹簧10,当主杆7保持旋转时,伸缩清理板9能够在离心力的作用下朝搅拌架8外侧移动,伸缩清理板9顶端能够与混合罐1内壁接触,混合罐1内设置有与主杆7相连的升降连接架11,升降连接架11与主杆7转动连接,升降连接架11能够带动主杆7上下移动,混合罐1上端设置有能够加快溶液排出混合罐1的增压机构50。

22.如图4至图6所示,支柱6上端设置有凹槽20,凹槽20内设置有伸缩槽21与滑动设置于伸缩槽21内的伸缩限位块22,伸缩限位块22顶端设置有倒角,伸缩限位块22与伸缩槽21内壁之间设有复位弹簧23,伸缩清理板9内端延伸至凹槽20并设置有限位槽24,伸缩限位块22顶端延伸至限位槽24内,限位槽24呈倒置的“l”型,初始状态下,伸缩限位块22通过限位槽24固定伸缩清理板9的位置,伸缩清理板9无法在搅拌架8内移动,当伸缩清理板9处于相对于支柱6下移的位置状态时,伸缩限位块22可以相对于限位槽24横向移动,则伸缩清理板9能够朝搅拌架8外侧移动。

23.如图3和图4所示,支柱6中间设置有位于主杆7下侧的倾斜搅拌架30,倾斜搅拌架30与支柱6同步旋转,混合罐1内设置有与支柱6动力连接的电动机40,支柱6逆时针旋转时,运动的倾斜搅拌架30能够驱使混合罐1底部的溶液向上流动。

24.如图2至图4所示,混合罐1上端设置有增压管道51,增压管道51上端设有支架52,增压机构50包括转动设置于支架52下端的转轴53,转轴53下端延伸至升降连接架11内部并与主杆7键传动连接,转轴53上设有大量均匀分布的增压叶片54,增压管道51为内径由上至下逐渐减小的圆柱形管道,当转轴53处于随主杆7下移的位置状态时,增压叶片54顶端紧贴增压管道51内壁,当转轴53逆时针旋转时,增压叶片54将在增压管道51内产生由上至下的气流,支架52上端嵌设有通风板55。

25.如图2和图3所示,升降连接架11上端遮挡于增压管道51和混合罐1内部之间的开口处,通风管5与混合罐1内部之间的开口处设置有挡板槽60,升降连接架11上连接有延伸至挡板槽60内的密封挡板61,当升降连接架11处于下移的状态时,增压管道51下端开口处于开放状态,通风管5下端开口处于被密封挡板61封闭的状态。

26.如图3所示,混合罐1上端设置有动力腔70,升降连接架11上设置有延伸至动力腔70内的密封柱71,动力腔70内设置有与密封柱71连接的电动推杆72。

27.本发明的具体实施例的具体操作方式为:将化工污水与反应试剂共同通过投放口2投入混合罐1内部,支柱6带动主杆7共同进行逆时针旋转的运动,支柱6上的倾斜搅拌架30实现对溶液竖直方向上的搅拌,主杆7上的搅拌架8实现对溶液水平方向上的搅拌,污水与试剂反应时产生的气体通过通风管5排出混合罐1;当完成化工污水与反应试剂的混合工序后,需要将溶液通过出水管4排出混合罐1进行下一步的分离工序,该过程中控制电动推杆72驱使升降连接架11与主杆7向下移动,此时伸缩限位块22可以相对于限位槽24横向移动,则伸缩清理板9能够朝搅拌架8外侧移动,由于主杆7仍保持旋转状态,伸缩清理板9将在离心力的作用下朝搅拌架8外侧移动,伸缩清理板9顶端与混合罐1内壁接触,并刮下残留在内壁上的溶液;

此外在升降连接架11处于下移状态时,增压管道51开放,通风管5封闭,转轴53在随旋转的主杆7运动时,通过增压叶片54增大混合罐1内部的压强,提高溶液排出混合罐1的速度。

28.上述的实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1