一种电炉黄磷尾气净化的方法与流程

1.本发明属于化工技术领域,具体涉及一种电炉黄磷尾气净化的方法。

背景技术:

2.黄磷尾气是黄磷生产过程中排出的含co浓度高达75~85%的气体,它除含有大量co外,还含有少量co2、h2、ch4和o2、微量p4、ph3、h2s、cos、cs2、hf、hcn等和少量粉尘,生产一吨电炉黄磷要产出2500~3000m3的尾气。

3.现有电炉黄磷尾气净化的方法很多,主要有吸收法、吸附法和催化氧化法等。

4.吸收法(包含水洗和碱洗),主要作用是降温、除磷和吸收酸性气体等。吸收脱除80%的硫、99%以上的氟和50%的co2。吸收后的尾气中h2s浓度约80mg/m3,ph3含量仍较高。缺点是不能达到工业应用的基本要求,只能对黄磷尾气进行预处理。

5.吸附法是西南化工设计研究院开发的黄磷尾气工艺,变温吸附脱磷、砷和氟,变压吸附提纯co,经过变温变压吸附后,黄磷尾气中的水分也同时脱除干净。净化气中co体积分数为97~99%,完全满足目前化工行业各种生产工艺对co原料气的要求。吸附法工艺具有流程简单、操作方便、吸附剂再生容易和能耗低等突出优点。缺点是一是要使用吸附剂;二是装置一次性投资大、一般企业无能力采用。

6.催化氧化法有两种:一种是昆明理工大学开发的黄磷尾气净化工艺。是将经水洗和碱洗后的黄磷尾气通过预热器加热到一定温度,自上而下经过固定床反应,在水解反应器中hcn、cos、cs2分别转化为nh3和h2s,hcn转化率≥90%,cos、cs2转化率≥85%,含有h2s及未水解的hcn、cos、cs2进入催化反应器,ph3和h2s在微氧条件下,被氧化成h3po4、s(ph3≤1mg/m3,h2s≤10mg/m3),含有hcn、nh3、cos和cs2的气体进入精脱装置,hcn脱除率≥99%,脱氰后的气体进入精脱硫反应器脱除微量cos和cs2,脱硫效率≥99%,再进入选择性催化氧化反应器,将nh3氧化成n2,催化氧化率≥90%。然后经过冷却得到高纯度co,净化后尾气中ph3含量<1mg/m3、h2s含量<1mg/m3、as含量<0.5mg/m3、hf含量<0.5mg/m3。缺点是要使用催化氧化剂、工艺复杂、装置投资高、净化后尾气中仍含有微量的ph3、h2s、as、hf;二是北大先锋科技公司黄磷尾气催化氧化脱磷技术,是将尾气加热到420~450℃在催化氧化剂的作用下将尾气中的元素磷和ph3催化氧化成p2o5,然后再用喷淋水与p2o5反应合成h3po4进入溶液中,从而达到脱磷的目的。缺点是不能去除尾气中的h2s、cos、hcn等。

7.

技术实现要素:

8.本发明的目的在于克服上述缺点而提供的一种能脱硫、磷及氰化氢等,净化率高、安全、环保、节能的电炉黄磷尾气净化的方法。

9.本发明的一种电炉黄磷尾气净化的方法,包括以下步骤:(1)尾气水洗电炉黄磷尾气进入水洗罐,将气流降低到0.6~0.8m/s,经洗涤水洗涤使尾气中的

粉尘和元素磷进入洗涤水后,液、固相混合物(水、粉尘和元素磷)的洗涤浆液从水洗罐的底部排出进入磷泥沉降槽;气、液、固相混合物(带少量水分和固相物)的尾气从水洗罐的上部排出进入水洗气液分离器;(2)水洗气液分离从尾气水洗来的尾气进入水洗气液分离器,将气流降低到0.6~0.8m/s,经气液分离后,液、固相混合物(带少量固相物)从水洗气液分离器的底部排出进入磷泥沉降槽,含hf30~50ppm和其他杂质的尾气从水洗气液分离器的上部排出进入碱洗罐;(3)尾气碱洗从水洗气液分离器来的尾气进入碱洗罐,将气流降低到0.6~0.8m/s,经石灰浆液洗涤使尾气中的hf与石灰浆液中的cao反应生成caf2固相物进入洗液中,其中hf与cao的摩尔比为1∶0.6~0.8,石灰浆液中的cao浓度为130~180g/l,液、固相混合物的洗涤浆液从碱洗罐的底部排出进入碱洗浆液过滤机,气、液、固相混合物(带少量水分和固相物)的尾气从碱洗罐的上部排出进入碱洗气液分离器;(4)碱洗气液分离从尾气碱洗来的尾气进入碱洗气液分离器,将气流降低到0.6~0.8m/s,经气液分离后,分离液(带少量固相物)从碱洗气液分离器的底部排出进入喷淋水池,尾气从碱洗气液分离器的上部排出进入第一级相变换热器;(5)尾气相变处理与二硫化碳(cs2)回收a.第一级相变换热从碱洗气液分离器来的尾气进入第一级相变换热器,经与氮气间接换热到30~40℃使尾气中的cs2变成液相后,气、液相混合物的尾气从第一级相变换热器排出进入第一级气液分离器;从第二级相变换热器来的氮气进入第一级相变换热器,经与尾气间接换热后,从第一级相变换热器排出去第一级成品气加热器;b.第一级气液分离从第一级相变换热器来的尾气进入第一级气液分离器,将气流降低到0.3~0.5m/s,经气液分离后,尾气从第一级气液分离器的上部排出进入第二级相变换热器,液相cs2从第一级气液分离器底部排出进入第一级间接冷却器;c.第一级间接冷却液相cs2在第一级间接冷却器中经与氮气间接换热到-115~-125℃使液相cs2变成固相后,固相cs2从第一级间接冷却器排出,得到固相cs2产品;从第二级间接冷却器来的氮气进入第一级间接冷却器,经与液相cs2间接换热后,从第一级间接冷却器排出,去氮气制取;(6)尾气相变处理与氰化氢(hcn)回收a.第二级相变换热从第一级气液分离器来的尾气进入第二级相变换热器,经与氮气间接换热到0~10℃使尾气中的hcn变成液相后,气、液相混合物的尾气从第二级相变换热器排出进入第二级气液分离器;从第三级相变换热器来的氮气进入第二级相变换热器,经与尾气间接换热后,从

第二级相变换热器排出进入第一级相变换热器;b.第二级气液分离从第二级相变换热器来的尾气进入第二级气液分离器,将气流降低到0.3~0.5m/s,经气液分离后,尾气从第二级气液分离器上部排出进入第三级相变换热器,液相hcn从第二级气液分离器的底部排出进入第二级间接冷却器;c.第二级间接冷却液相hcn在第二级间接冷却器中经与氮气间接换热到-130~-140℃,使液相hcn变成固相后,固相hcn从第二级间接冷却器排出,得到固相hcn产品;从第三级间接冷却器来的氮气进入第二级间接冷却器,经与液相hcn间接换热后,从第二级间接冷却器排出进入第一级间接冷却器;(7)尾气相变处理与羟基硫(cos)、硫化氢(h2s)及二氧化碳(co2)脱除a.第三级相变换热从第二级气液分离器来的尾气进入第三级相变换热器,经与氮气间接换热到-80~-85℃,使尾气中的h2s、co2和cos变成液相后,气、液相混合物的尾气从第三级相变换热器排出进入第三级气液分离器;从第四级相变换热器来的氮气进入第三级相变换热器,经与尾气间接换热后,从第三级相变换热器排出进入第二级相变换热器;b.第三级气液分离从第三级相变换热器来的尾气进入第三级气液分离器,将气流降低到0.3~0.5m/s,经气液分离后,尾气从第三级气液分离器的上部排出进入第四级相变换热器,液相混合物(h2s、co2、cos)从第三级气液分离器的底部排出进入第三级间接冷却器;c.第三级间接冷却液相混合物(h2s、co2、cos)在第三级间接冷却器中经与氮气间接换热到-145~-155℃,使液相混合物(h2s、co2、cos)变成固相后,固相混合物(h2s、co2、cos)从第三级间接冷却器排出,得到固相h2s、co2、cos混合物(去固相混合物处理);从第四级间接冷却器来的氮气进入第三级间接冷却器,经与液相混合物(h2s、co2、cos)间接换热后,从第三级间接冷却器排出进入第二级间接冷却器;(8)尾气相变处理与磷化氢(ph3)回收a.第四级相变换热从第三级气液分离器来的尾气进入第四级相变换热器,经与低温氮气间接换热到-90~-100℃使尾气中的ph3变成液相后,气、液相混合物的尾气从第四级相变换热器排出进入第四级气液分离器;低温氮气进入第四级相变换热器中经与尾气间接换热后,从第四级相变换热器排出进入第三级相变换热器;b.第四级气液分离从第四级相变换热器来的尾气进入第四级气液分离器,将气流降低到0.3~0.5m/s,经气液分离后,剩余尾气变成成品气从第四级气液分离器的上部排出进入第一级成品气加热器;液相ph3从第四级气液分离器的底部排出进入第四级间接冷却器;c.第四级间接冷却

液相ph3在第四级间接冷却器中经与低温氮气间接换热到-160~-170℃,使液相ph3变成固相后,固相ph3从第四级间接换热器排出,得到固相ph3产品;低温氮气进入第四级间接冷却器,经与液相ph3间接换热后,从第四级间接冷却器排出进入第三级间接冷却器;(9)成品气加热a.第一级成品气加热从第四级气液分离器来的成品气进入第一级成品气加热器,经与氮气间接换热到-50~-70℃后,从第一级成品气加热器排出进入第二级成品气加热器;从第一相变换热器来的氮气进入第一级成品气加热器,经与成品气间接换热到-50~-70℃后,从第一级成品气加热器排出,去氮气制取;b.第二级成品气加热从第一级成品气加热器来的成品气进入第二级成品气加热器,经与冲渣水换热到20~30℃后,从第二级成品气加热器排出,去用户或成品气储存;冲渣水进入第二级成品气加热器,经与成品气间接换热到20~30℃后,从第二级成品气加热器排出回到冲渣水池。

10.上述的一种电炉黄磷尾气净化的方法,其中;步骤(1中电炉黄磷尾气含元素磷1000~1500mg/m3、含粉尘15~100mg/m3和含hf30~50ppm。

11.上述的一种电炉黄磷尾气净化的方法,其中;步骤(3)中从碱洗罐出来的碱洗浆液进入洗涤浆液过滤机,经过滤分离后,滤液从洗涤浆液过滤机的排液端排出去石灰浆液制取;滤饼(带20~30%水分的caf2)从洗涤浆液过滤机的卸料端排出,得到caf2产品。

12.本发明与现有技术相比,具有明显有益效果,从上技术方案可知;步骤(5)的尾气降温到cs2的沸点以下、熔点以上使尾气中的cs2变成液相从尾气中分离出来,再将液相cs2降温到cs2的熔点以下得到固相cs2产品;步骤(6)的尾气降温到hcn的沸点以下、熔点以上使尾气中的hcn变成液相从尾气中分离出来,再将液相hcn降温到hcn的熔点以下得到固相hcn产品;步骤(7)的尾气降温到co2的沸点以下、熔点以上使尾气中的h2s、co2、cos变成液相从尾气中分离出来,再将液相h2s、co2、cos的混合物降温到cos的熔点以下得到固相h2s、co2、cos混合物进行集中处理;步骤(8)的尾气降温到ph3的沸点以下、熔点以上使尾气中的ph3变成液相从尾气中分离出来,再将液相ph3温到ph3的熔点以下得到固相ph3产品。由此可见,本发明不但适应电炉黄磷尾气净化,也适应焦炉煤气、炼钢炉尾气、硅冶炼炉尾气和铁合金炉尾气净化;除使用少量的ca(oh)2用于脱除hf外,不使用其他化学药品和催化氧化剂;净化的尾气其主要成分为co、h2和ch4,成品气无有害物质,使净化后的尾气使用更安全、更方便,更清洁、更环保。本发明不但净化了尾气,而且还得到了caf2、cs2、hcn和ph3等附产品;将低温成品气与氮气换热和冲渣水二级换热后,不但将成品气加热到20~30℃,又将氮气降温到-50~-70℃回到氮气制取,而且还将冲渣水降温到20~30℃。节能效率高;采用氮气处理尾气安全性能高,净化后的尾气燃烧时不产生so2和p2o5,使用装置不需要脱硫,设备无磷酸腐蚀。设备运行安全可靠性高;从尾气中分离出来的物质经二次降温转为固相物,降低了分离物挥发性的污染,更方便产品包装。

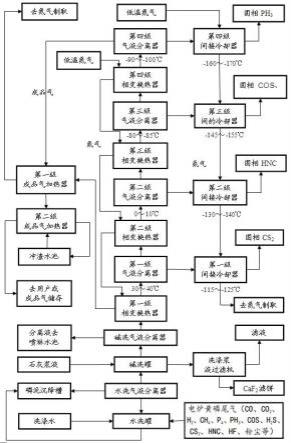

13.附图说明

14.图1为本发明的工艺流程图。

15.具体实施方式

16.实施例1本发明的一种电炉黄磷尾气净化的方法,包括以下步骤:(1)尾气水洗含元素磷1000~1500mg/m3、含粉尘15~100mg/m3和含hf30~50ppm的电炉黄磷尾气进入水洗罐,将气流降低到0.6m/s,经洗涤水洗涤使尾气中的粉尘和元素磷进入洗涤水后,液、固相混合物(水、粉尘和元素磷)的洗涤浆液从水洗罐的底部排出进入磷泥沉降槽;气、液、固相混合物(带少量水分和固相物)的尾气从水洗罐的上部排出进入水洗气液分离器;(2)水洗气液分离从尾气水洗来的尾气进入水洗气液分离器,将气流降低到0.6m/s,经气液分离后,液、固相混合物(带少量固相物)从水洗气液分离器的底部排出进入磷泥沉降槽,含hf30~50ppm和其他杂质的尾气从水洗气液分离器的上部排出进入碱洗罐;(3)尾气碱洗从水洗气液分离器来的尾气进入碱洗罐,将气流降低到0.6m/s,经石灰浆液洗涤使尾气中的hf与石灰浆液中的cao反应生成caf2固相物进入洗液中后,其hf与cao的摩尔比为1.0∶0.6,石灰浆液中的cao浓度为130g/l,液、固相混合物的洗涤浆液从碱洗罐的底部排出进入碱洗浆液过滤机,气、液、固相混合物(带少量水分和固相物)的尾气从碱洗罐的上部排出进入碱洗气液分离器;步骤(3)中从碱洗罐来的碱洗浆液进入洗涤浆液过滤机,经过滤分离后,滤液从洗涤浆液过滤机的排液端排出去石灰浆液制取;滤饼(带20~30%水分的caf2)从洗涤浆液过滤机的卸料端排出,得到caf2产品。

17.(4)碱洗气液分离从尾气碱洗来的尾气进入碱洗气液分离器,将气流降低到0.6m/s,经气液分离后,分离液(带少量固相物)从碱洗气液分离器的底部排出进入喷淋水池,尾气从碱洗气液分离器的上部排出进入第一级相变换热器;(5)尾气相变处理与二硫化碳(cs2)回收a.第一级相变换热从碱洗气液分离器来的尾气进入第一级相变换热器,经与氮气间接换热到30℃使尾气中的cs2变成液相后,气、液相混合物的尾气从第一级相变换热器排出进入第一级气液分离器;从第二级相变换热器来的氮气进入第一级相变换热器,经与尾气间接换热后,从第一级相变换热器排出去第一级成品气加热器;

b.第一级气液分离从第一级相变换热器来的尾气进入第一级气液分离器,将气流降低到0.3m/s,经气液分离后,尾气从第一级气液分离器的上部排出进入第二级相变换热器,液相cs2从第一级气液分离器底部排出进入第一级间接冷却器;c.第一级间接冷却液相cs2在第一级间接冷却器中经与氮气间接换热到-115℃使液相cs2变成固相后,固相cs2从第一级间接冷却器排出,得到固相cs2产品;从第二级间接冷却器来的氮气进入第一级间接冷却器,经与液相cs2间接换热后,从第一级间接冷却器排出,去氮气制取;(6)尾气相变处理与氰化氢(hcn)回收a.第二级相变换热从第一级气液分离器来的尾气进入第二级相变换热器,经与氮气间接换热到0℃使尾气中的hcn变成液相后,气、液相混合物的尾气从第二级相变换热器排出进入第二级气液分离器;从第三级相变换热器来的氮气进入第二级相变换热器,经与尾气间接换热后,从第二级相变换热器排出进入第一级相变换热器;b.第二级气液分离从第二级相变换热器来的尾气进入第二级气液分离器,将气流降低到0.3m/s,经气液分离后,尾气从第二级气液分离器上部排出进入第三级相变换热器,液相hcn从第二级气液分离器的底部排出进入第二级间接冷却器;c,第二级间接冷却液相hcn在第二级间接冷却器中经与氮气间接换热到-130℃,使液相hcn变成固相后,固相hcn从第二级间接冷却器排出,得到固相hcn产品;从第三级间接冷却器来的氮气进入第二级间接冷却器,经与液相hcn间接换热后,从第二级间接冷却器排出进入第一级间接冷却器;(7)尾气相变处理与羟基硫(cos)、硫化氢(h2s)及二氧化碳(co2)脱除a.第三级相变换热从第二级气液分离器来的尾气进入第三级相变换热器,经与氮气间接换热到-80℃,使尾气中的h2s、co2和cos变成液相后,气、液相混合物的尾气从第三级相变换热器排出进入第三级气液分离器;从第四级相变换热器来的氮气进入第三级相变换热器,经与尾气间接换热后,从第三级相变换热器排出进入第二级相变换热器;b.第三级气液分离从第三级相变换热器来的尾气进入第三级气液分离器,将气流降低到0.3m/s,经气液分离后,尾气从第三级气液分离器的上部排出进入第四级相变换热器,液相混合物(h2s、co2、cos)从第三级气液分离器的底部排出进入第三级间接冷却器;c.第三级间接冷却液相混合物(h2s、co2、cos)在第三级间接冷却器中经与氮气间接换热到-145℃,使液相混合物(h2s、co2、cos)变成固相后,固相混合物(h2s、co2、cos)从第三级间接冷却器排

出,得到固相h2s、co2、cos混合物(去固相混合物处理);从第四级间接冷却器来的氮气进入第三级间接冷却器,经与液相混合物(h2s、co2、cos)间接换热后,从第三级间接冷却器排出进入第二级间接冷却器;(8)尾气相变处理与磷化氢(ph3)回收a.第四级相变换热从第三级气液分离器来的尾气进入第四级相变换热器,经与低温氮气间接换热到-90℃使尾气中的ph3变成液相后,气、液相混合物的尾气从第四级相变换热器排出进入第四级气液分离器;低温氮气进入第四级相变换热器中经与尾气间接换热后,从第四级相变换热器排出进入第三级相变换热器;b.第四级气液分离从第四级相变换热器来的尾气进入第四级气液分离器,将气流降低到0.3m/s,经气液分离后,剩余尾气变成成品气从第四级气液分离器的上部排出进入第一级成品气加热器;液相ph3从第四级气液分离器的底部排出进入第四级间接冷却器;c.第四级间接冷却液相ph3在第四级间接冷却器中经与低温氮气间接换热到-160℃,使液相ph3变成固相后,固相ph3从第四级间接换热器排出,得到固相ph3产品;低温氮气进入第四级间接冷却器,经与液相ph3间接换热后,从第四级间接冷却器排出进入第三级间接冷却器;(9)成品气加热a.第一级成品气加热从第四级气液分离器来的成品气进入第一级成品气加热器,经与氮气间接换热到-50℃后,从第一级成品气加热器排出进入第二级成品气加热器;从第一相变换热器来的氮气进入第一级成品气加热器,经与成品气间接换热到-50℃后,从第一级成品气加热器排出,去氮气制取。

18.b.第二级成品气加热从第一级成品气加热器来的成品气进入第二级成品气加热器,经与冲渣水换热到20℃后,从第二级成品气加热器排出,去用户或成品气储存;冲渣水进入第二级成品气加热器,经与成品气间接换热到20℃后,从第二级成品气加热器排出回到冲渣水池。

19.实施例2本发明的一种电炉黄磷尾气净化的方法,包括以下步骤:(1)尾气水洗含元素磷1000~1500mg/m3、含粉尘15~100mg/m3和hf30~50ppm的电炉黄磷尾气进入水洗罐,将气流降低到0.7m/s,经洗涤水洗涤使尾气中的粉尘和元素磷进入洗涤水后,液、固相混合物(水、粉尘和元素磷)的洗涤浆液从水洗罐的底部排出进入磷泥沉降槽;气、液、固相混合物(带少量水分和固相物)的尾气从水洗罐的上部排出进入水洗气液分离器;(2)水洗气液分离从尾气水洗来的尾气进入水洗气液分离器,将气流降低到0.7m/s、经气液分离后,

液、固相混合物(带少量固相物)从水洗气液分离器的底部排出进入磷泥沉降槽,含hf30~50ppm和其他杂质的尾气从水洗气液分离器的上部排出进入碱洗罐;(3)尾气碱洗从气水分离器来的尾气进入碱洗罐,将气流降低到0.7m/s、经石灰浆液洗涤使尾气中的hf与石灰浆液中的cao反应生成caf2固相物进入洗液中后,其hf与cao的摩尔比为1.0∶0.7,石灰浆液中的cao浓度为150g/l,液、固相混合物的洗涤浆液从碱洗罐的底部排出进入碱洗浆液过滤机,气、液、固相混合物(带少量水分和固相物)的尾气从碱洗罐的上部排出进入碱洗气液分离器;步骤(3)中从碱洗罐来的碱洗浆液进入洗涤浆液过滤机,经过滤分离后,滤液从洗涤浆液过滤机的排液端排出去石灰浆液制取;滤饼(带20~30%水分的caf2)从洗涤浆液过滤机的卸料端排出,得到caf2产品。

20.(4)碱洗气液分离从尾气碱洗来的尾气进入碱洗气液分离器,将气流降低到0.7m/s、经气液分离后,分离液(带少量固相物)从碱洗气液分离器的底部排出进入喷淋水池,尾气从碱洗气液分离器的上部排出进入第一级相变换热器;(5)尾气相变处理与二硫化碳(cs2)回收a.第一级相变换热从碱洗气液分离器来的尾气进入第一级相变换热器,经与氮气间接换热到35℃使尾气中的cs2变成液相后,气、液相混合物的尾气从第一级相变换热器排出进入第一级气液分离器;从第二级相变换热器来的氮气进入第一级相变换热器,经与尾气间接换热后,从第一级相变换热器排出去第一级成品气加热器;b.第一级气液分离从第一级相变换热器来的尾气进入第一级气液分离器,将气流降低到0.4m/s,经气液分离后,尾气从第一级气液分离器的上部排出进入第二级相变换热器,液相cs2从第一级气液分离器底部排出进入第一级间接冷却器;c.第一级间接冷却液相cs2在第一级间接冷却器中经与氮气间接换热到-120℃使液相cs2变成固相后,固相cs2从第一级间接冷却器排出,得到固相cs2产品;从第二级间接冷却器来的氮气进入第一级间接冷却器,经与液相cs2间接换热后,从第一级间接冷却器排出,去氮气制取;(6)尾气相变处理与氰化氢(hcn)回收a.第二级相变换热从第一级气液分离器来的尾气进入第二级相变换热器,经与氮气间接换热到5℃使尾气中的hcn变成液相后,气、液相混合物的尾气从第二级相变换热器排出进入第二级气液分离器;从第三级相变换热器来的氮气进入第二级相变换热器,经与尾气间接换热后,从第二级相变换热器排出进入第一级相变换热器;b.第二级气液分离

从第二级相变换热器来的尾气进入第二级气液分离器,将气流降低到0.4m/s,经气液分离后,尾气从第二级气液分离器上部排出进入第三级相变换热器,液相hcn从第二级气液分离器的底部排出进入第二级间接冷却器;c,第二级间接冷却液相hcn在第二级间接冷却器中经与氮气间接换热到-135℃,使液相hcn变成固相后,固相hcn从第二级间接冷却器排出,得到固相hcn产品;从第三级间接冷却器出来的氮气进入第二级间接冷却器,经与液相hcn间接换热后,从第二级间接冷却器排出进入第一级间接冷却器;(7)尾气相变处理与羟基硫(cos)、硫化氢(h2s)及二氧化碳(co2)脱除a.第三级相变换热从第二级气液分离器来的尾气进入第三级相变换热器,经与氮气间接换热到-83℃,使尾气中的h2s、co2和cos变成液相后,气、液相混合物的尾气从第三级相变换热器排出进入第三级气液分离器;从第四级相变换热器来的氮气进入第三级相变换热器,经与尾气间接换热后,从第三级相变换热器排出进入第二级相变换热器;b.第三级气液分离从第三级相变换热器来的尾气进入第三级气液分离器,将气流降低到0.4m/s,经气液分离后,尾气从第三级气液分离器的上部排出进入第四级相变换热器,液相混合物(h2s、co2、cos)从第三级气液分离器的底部排出进入第三级间接冷却器;c.第三级间接冷却液相混合物(h2s、co2、cos)在第三级间接冷却器中经与氮气间接换热到-150℃,使液相混合物(h2s、co2、cos)变成固相后,固相混合物(h2s、co2、cos)从第三级间接冷却器排出,得到固相h2s、co2、cos混合物(去固相混合物处理);从第四级间接冷却器来的氮气进入第三级间接冷却器,经与液相混合物(h2s、co2、cos)间接换热后,从第三级间接冷却器排出进入第二级间接冷却器;(8)尾气相变处理与磷化氢(ph3)回收a.第四级相变换热从第三级气液分离器来的尾气进入第四级相变换热器,经与低温氮气间接换热到-95℃使尾气中的ph3变成液相后,气、液相混合物的尾气从第四级相变换热器排出进入第四级气液分离器;低温氮气进入第四级相变换热器中经与尾气间接换热后,从第四级相变换热器排出进入第三级相变换热器;b.第四级气液分离从第四级相变换热器来的尾气进入第四级气液分离器,将气流降低到0.4m/s,经气液分离后,剩余尾气变成成品气从第四级气液分离器的上部排出进入第一级成品气加热器;液相ph3从第四级气液分离器的底部排出进入第四级间接冷却器;c.第四级间接冷却液相ph3在第四级间接冷却器中经与低温氮气间接换热到-165℃,使液相ph3变成固相后,固相ph3从第四级间接换热器排出,得到固相ph3产品;

低温氮气进入第四级间接冷却器,经与液相ph3间接换热后,从第四级间接冷却器排出进入第三级间接冷却器;(9)成品气加热a.第一级成品气加热从第四级气液分离器来的成品气进入第一级成品气加热器,经与氮气间接换热到-60℃后,从第一级成品气加热器排出进入第二级成品气加热器;从第一相变换热器来的氮气进入第一级成品气加热器,经与成品气间接换热到-60℃后,从第一级成品气加热器排出,去氮气制取。

21.b.第二级成品气加热从第一级成品气加热器来的成品气进入第二级成品气加热器,经与冲渣水换热到25℃后,从第二级成品气加热器排出,去用户或成品气储存;冲渣水进入第二级成品气加热器,经与成品气间接换热到25℃后,从第二级成品气加热器排出回到冲渣水池。

22.实施例3本发明的一种电炉黄磷尾气净化的方法,包括以下步骤:(1)尾气水洗含元素磷1000~1500mg/m3、含粉尘15~100mg/m3和hf30~50ppm的电炉黄磷尾气进入水洗罐,将气流降低到0.8m/s,经洗涤水洗涤使尾气中的粉尘和元素磷进入洗涤水后,液、固相混合物(水、粉尘和元素磷)的洗涤浆液从水洗罐的底部排出进入磷泥沉降槽;气、液、固相混合物(带少量水分和固相物)的尾气从水洗罐的上部排出进入水洗气液分离器;(2)水洗气液分离从尾气水洗来的尾气进入水洗气液分离器中将气流降低到0.8m/s,经气液分离后,液、固相混合物(带少量固相物)从水洗气液分离器的底部排出进入磷泥沉降槽,含hf30~50ppm和其他杂质的尾气从水洗气液分离器的上部排出进入碱洗罐;(3)尾气碱洗从水洗气液分离器来的尾气进入碱洗罐中将气流降低到0.8m/s,经石灰浆液洗涤使尾气中的hf与石灰浆液中的cao反应生成caf2固相物进入洗液中后,其hf与cao的摩尔比为1.0∶0.8,石灰浆液中的cao浓度为180g/l,液、固相混合物的洗涤浆液从碱洗罐的底部排出进入碱洗浆液过滤机,气、液、固相混合物(带少量水分和固相物)的尾气从碱洗罐的上部排出进入碱洗气液分离器;步骤(3)中从碱洗罐来的碱洗浆液进入洗涤浆液过滤机,经过滤分离后,滤液从洗涤浆液过滤机的排液端排出去石灰浆液制取;滤饼(带20~30%水分的caf2)从洗涤浆液过滤机的卸料端排出,得到caf2产品。

23.(4)碱洗气液分离从尾气碱洗来的尾气进入碱洗气液分离器中将气流降低到0.8m/s,经气液分离后,分离液(带少量固相物)从碱洗气液分离器的底部排出进入喷淋水池,尾气从碱洗气液分离器的上部排出进入第一级相变换热器;(5)尾气相变处理与二硫化碳(cs2)回收a.第一级相变换热

从碱洗气液分离器来的尾气进入第一级相变换热器,经与氮气间接换热到40℃使尾气中的cs2变成液相后,气、液相混合物的尾气从第一级相变换热器排出进入第一级气液分离器;从第二级相变换热器来的氮气进入第一级相变换热器,经与尾气间接换热后,从第一级相变换热器排出去第一级成品气加热器;b.第一级气液分离从第一级相变换热器来的尾气进入第一级气液分离器,将气流降低到0.5m/s,经气液分离后,尾气从第一级气液分离器的上部排出进入第二级相变换热器,液相cs2从第一级气液分离器底部排出进入第一级间接冷却器;c.第一级间接冷却液相cs2在第一级间接冷却器中经与氮气间接换热到-125℃使液相cs2变成固相后,固相cs2从第一级间接冷却器排出,得到固相cs2产品;从第二级间接冷却器来的氮气进入第一级间接冷却器,经与液相cs2间接换热后,从第一级间接冷却器排出,去氮气制取;(6)尾气相变处理与氰化氢(hcn)回收a.第二级相变换热从第一级气液分离器来的尾气进入第二级相变换热器,经与氮气间接换热到10℃使尾气中的hcn变成液相后,气、液相混合物的尾气从第二级相变换热器排出进入第二级气液分离器;从第三级相变换热器来的氮气进入第二级相变换热器,经与尾气间接换热后,从第二级相变换热器排出进入第一级相变换热器;b.第二级气液分离从第二级相变换热器来的尾气进入第二级气液分离器,将气流降低到0.5m/s,经气液分离后,尾气从第二级气液分离器上部排出进入第三级相变换热器,液相hcn从第二级气液分离器的底部排出进入第二级间接冷却器;c,第二级间接冷却液相hcn在第二级间接冷却器中经与氮气间接换热到-140℃,使液相hcn变成固相后,固相hcn从第二级间接冷却器排出,得到固相hcn产品;从第三级间接冷却器来的氮气进入第二级间接冷却器,经与液相hcn间接换热后,从第二级间接冷却器排出进入第一级间接冷却器;(7)尾气相变处理与羟基硫(cos)、硫化氢(h2s)及二氧化碳(co2)脱除a.第三级相变换热从第二级气液分离器来的尾气进入第三级相变换热器,经与氮气间接换热到-85℃,使尾气中的h2s、co2和cos变成液相后,气、液相混合物的尾气从第三级相变换热器排出进入第三级气液分离器;从第四级相变换热器来的氮气进入第三级相变换热器,经与尾气间接换热后,从第三级相变换热器排出进入第二级相变换热器;b.第三级气液分离从第三级相变换热器来的尾气进入第三级气液分离器,将气流降低到0.5m/s,经

气液分离后,尾气从第三级气液分离器的上部排出进入第四级相变换热器,液相混合物(h2s、co2、cos)从第三级气液分离器的底部排出进入第三级间接冷却器;c.第三级间接冷却液相混合物(h2s、co2、cos)在第三级间接冷却器中经与氮气间接换热到-155℃,使液相混合物(h2s、co2、cos)变成固相后,固相混合物(h2s、co2、cos)从第三级间接冷却器排出,得到固相h2s、co2、cos混合物(去固相混合物处理);从第四级间接冷却器中来的氮气进入第三级间接冷却器,经与液相混合物(h2s、co2、cos)间接换热后,从第三级间接冷却器排出进入第二级间接冷却器;(8)尾气相变处理与磷化氢(ph3)回收a.第四级相变换热从第三级气液分离器来的尾气进入第四级相变换热器,经与低温氮气间接换热到-100℃使尾气中的ph3变成液相后,气、液相混合物的尾气从第四级相变换热器排出进入第四级气液分离器;低温氮气进入第四级相变换热器中经与尾气间接换热后,从第四级相变换热器排出进入第三级相变换热器;b.第四级气液分离从第四级相变换热器来的尾气进入第四级气液分离器,将气流降低到0.5m/s,经气液分离后,剩余尾气变成成品气从第四级气液分离器的上部排出进入第一级成品气加热器;液相ph3从第四级气液分离器的底部排出进入第四级间接冷却器;c.第四级间接冷却液相ph3在第四级间接冷却器中经与低温氮气间接换热到-170℃,使液相ph3变成固相后,固相ph3从第四级间接换热器排出,得到固相ph3产品;低温氮气进入第四级间接冷却器,经与液相ph3间接换热后,从第四级间接冷却器排出进入第三级间接冷却器;(9)成品气加热a.第一级成品气加热从第四级气液分离器来的成品气进入第一级成品气加热器,经与氮气间接换热到-70℃后,从第一级成品气加热器排出进入第二级成品气加热器;从第一相变换热器来的氮气进入第一级成品气加热器,经与成品气间接换热到-70℃后,从第一级成品气加热器排出,去氮气制取。

24.b.第二级成品气加热从第一级成品气加热器来的成品气进入第二级成品气加热器,经与冲渣水换热到30℃后,从第二级成品气加热器排出,去用户或成品气储存;冲渣水进入第二级成品气加热器,经与成品气间接换热到30℃后,从第二级成品气加热器排出回到冲渣水池。

25.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,任何未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1