基于脱硫塔的湿烟羽治理系统及控制方法

1.本发明属于环保技术领域,尤其涉及一种基于脱硫塔的湿烟羽治理系统及控制方法。

背景技术:

2.锅炉出口的烟气,若不经过处理,直接从烟囱排出,则会受到温度较低的大气急剧冷却,烟气中的水蒸气冷凝为液态,透光率下降,从而出现了肉眼可见的白色湿烟羽现象;随着水蒸气在大气中的扩散,水蒸气浓度降低,透光率提高,白色湿烟羽慢慢减少直至消失不可见。为了消除白色湿烟羽现象,需对湿烟羽进行治理。

3.现有技术中有多种湿烟羽治理的方法,但是现有技术大都效率低下,湿烟羽治理效果不理想。

技术实现要素:

4.有鉴于此,本发明实施例提供了一种基于脱硫塔的湿烟羽治理系统及控制方法,以解决现有技术大都效率低下,湿烟羽治理效果不理想的问题。

5.第一方面,本发明实施例提供了一种基于脱硫塔的湿烟羽治理系统,包括脱硫塔、超临界二氧化碳布雷顿制冷系统、二次再热机组和抽汽调节阀;脱硫塔包括石灰石供浆泵、石灰石浆液池、喷淋装置、除雾器、循环泵、烟气入口、烟气出口和多个搅拌器;超临界二氧化碳布雷顿制冷系统包括烟气加热器、多个高温蒸发器和多个低温蒸发器;二次再热机组包括低压缸;低压缸的抽汽通过抽汽调节阀为超临界二氧化碳布雷顿制冷系统提供热源;

6.石灰石供浆泵用于提供石灰石浆液至石灰石浆液池;多个高温蒸发器依次安装在石灰石供浆泵至石灰石浆液池之间的管道上,用于对该管道内的石灰石浆液进行分梯次冷却;

7.多个搅拌器和多个低温蒸发器均安装在石灰石浆液池内;多个低温蒸发器用于对石灰石浆液池中的石灰石浆液降温;

8.喷淋装置位于石灰石浆液池的上方;循环泵用于将石灰石浆液池中的石灰石浆液送入喷淋装置;除雾器位于喷淋装置的上方;烟气入口位于石灰石浆液池和喷淋装置之间;烟气出口位于除雾器上方;从烟气入口流入的烟气依次经过喷淋装置和除雾器,从烟气出口流出;

9.烟气出口用于与外部烟囱连接;烟气加热器位于烟气出口和外部烟囱之间的管道上,用于对从烟气出口流出的烟气进行加热。

10.第二方面,本发明实施例提供了一种控制方法,用于控制如第一方面的基于脱硫塔的湿烟羽治理系统包括的抽汽调节阀的开度;

11.控制方法包括:

12.获取外部烟囱出口水蒸气含量测量值和外部烟囱出口水蒸气含量给定值;

13.根据外部烟囱出口水蒸气含量测量值和外部烟囱出口水蒸气含量给定值,确定第

一调节量;

14.获取前馈控制量,并将前馈控制量和第一调节量求和,得到第二调节量;

15.获取流过抽汽调节阀的抽汽流量测量值,并根据抽汽流量测量值和第二调节量,得到抽汽调节阀的开度控制值;

16.根据抽汽调节阀的开度控制值控制抽汽调节阀的开度。

17.本发明实施例与现有技术相比存在的有益效果是:本发明实施例通过将超临界二氧化碳布雷顿制冷系统和脱硫塔应用于湿烟羽治理系统,超临界二氧化碳布雷顿制冷系统包括烟气加热器、多个高温蒸发器和多个低温蒸发器;通过高温蒸发器对即将进入石灰石浆液池的石灰石浆液分梯次冷却,通过低温蒸发器对石灰石浆液池中的石灰石浆液降温,高温蒸发器和低温蒸发器均可以在烟气脱硫化学反应过程中间接起到对进入脱硫塔内的烟气降温的目的,从而可以有效降低脱硫塔的烟气出口处烟气中水蒸气含量;通过烟气加热器可以对脱硫塔的烟气出口的烟气进行加热升温,再次降低即将进入外部烟囱的烟气中的水蒸气含量。本实施例通过基于脱硫塔的湿烟羽治理系统能够提高湿烟羽治理效率,提高湿烟羽治理效果。

附图说明

18.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

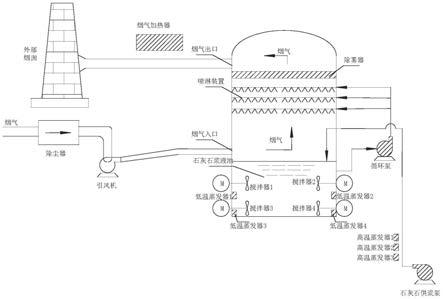

19.图1是本发明一实施例提供的一种基于脱硫塔的湿烟羽治理系统的结构示意图;

20.图2是本发明一实施例提供的另一种基于脱硫塔的湿烟羽治理系统的结构示意图;

21.图3是本发明一实施例提供的超临界二氧化碳布雷顿制冷系统的结构示意图;

22.图4是本发明一实施例提供的控制系统的示意图。

具体实施方式

23.以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、技术之类的具体细节,以便透彻理解本技术实施例。然而,本领域的技术人员应当清楚,在没有这些具体细节的其它实施例中也可以实现本技术。在其它情况中,省略对众所周知的系统、装置、电路以及方法的详细说明,以免不必要的细节妨碍本技术的描述。

24.为了说明本发明所述的技术方案,下面通过具体实施例来进行说明。

25.图1是本发明一实施例提供的一种基于脱硫塔的湿烟羽治理系统的结构示意图,图2是本发明一实施例提供的另一种基于脱硫塔的湿烟羽治理系统的结构示意图,为了便于说明,仅示出了与本发明实施例相关的部分。参见图1和图2,基于脱硫塔的湿烟羽治理系统包括脱硫塔、超临界二氧化碳布雷顿制冷系统、二次再热机组和抽汽调节阀fm;脱硫塔包括石灰石供浆泵、石灰石浆液池、喷淋装置、除雾器、循环泵、烟气入口、烟气出口和多个搅拌器;超临界二氧化碳布雷顿制冷系统包括烟气加热器、多个高温蒸发器和多个低温蒸发器;二次再热机组包括低压缸lp;低压缸lp的抽汽通过抽汽调节阀fm为超临界二氧化碳布

雷顿制冷系统xt提供热源;

26.石灰石供浆泵用于提供石灰石浆液至石灰石浆液池;多个高温蒸发器依次安装在石灰石供浆泵至石灰石浆液池之间的管道上,用于对该管道内的石灰石浆液进行分梯次冷却;

27.多个搅拌器和多个低温蒸发器均安装在石灰石浆液池内;多个低温蒸发器用于对石灰石浆液池中的石灰石浆液降温;

28.喷淋装置位于石灰石浆液池的上方;循环泵用于将石灰石浆液池中的石灰石浆液送入喷淋装置;除雾器位于喷淋装置的上方;烟气入口位于石灰石浆液池和喷淋装置之间;烟气出口位于除雾器上方;从烟气入口流入的烟气依次经过喷淋装置和除雾器,从烟气出口流出;

29.烟气出口用于与外部烟囱连接;烟气加热器位于烟气出口和外部烟囱之间的管道上,用于对从烟气出口流出的烟气进行加热。

30.其中,超临界二氧化碳布雷顿制冷系统可以为低品位热驱动新型超临界二氧化碳布雷顿制冷系统。高温蒸发器的温度范围可以是6-10℃;低温蒸发器的温度范围可以是1-4℃。搅拌器可以是液体低速搅拌器,其速度可以为24转/分钟。

31.在一些实施例中,高温蒸发器的数量为三个,低温蒸发器的数量为四个,搅拌器的数量为四个。

32.参见图1,多个高温蒸发器可以分别为高温蒸发器1、高温蒸发器2和高温蒸发器3,可以分别安装在距离石灰石供浆泵出口1.5m、2.7m和4.1m处,对石灰石供浆泵流出的石灰石浆液进行分梯次冷却,在烟气脱硫化学反应过程中间接起到对进入脱硫塔内的烟气降温的目的。

33.多个低温蒸发器可以分别为低温蒸发器1、低温蒸发器2、低温蒸发器3和低温蒸发器4。多个搅拌器可以分别为搅拌器1、搅拌器2、搅拌器3和搅拌器4。各个低温蒸发器可以分别位于各个搅拌器垂直下方0.2m处,即一个搅拌器下方0.2m处安装有一个低温蒸发器。低温蒸发器可以直接对脱硫塔内的石灰石浆液池内的石灰石浆液降温,在烟气脱硫化学反应过程中间接起到对进入脱硫塔内的烟气降温的目的。

34.高温蒸发器与低温蒸发器作用都是降低进入脱硫塔内烟气的温度,从而有效降低脱硫塔出口处烟气中水蒸气含量。

35.烟气加热器可以安装在脱硫塔的烟气出口3.2m处,用于对脱硫塔的烟气出口处的烟气进行加热升温,再次江都即将进入外部烟囱中的烟气中的水蒸气含量。

36.喷淋装置类似于淋浴喷头,可以将来自循环泵的石灰石浆液分成细小水柱,与脱硫塔中的烟气中的二氧化硫发生反应。除雾器可以降低脱硫塔的烟气出口中的烟气中的水蒸气含量。

37.本发明实施例所说的湿烟羽治理系统可以为660mw火电机组湿烟羽治理系统。

38.参见图2,二次再热机组包括低压缸lp,还包括锅炉b、高压缸hp、中压缸ip、发电机g、凝汽器c、凝结水泵w1和加热器组。

39.锅炉b分别与高压缸hp、中压缸ip和加热器组连接。低压缸lp分别与中压缸ip和凝汽器c连接,还通过抽汽调节阀fm和超临界二氧化碳布雷顿制冷系统xt连接,超临界二氧化碳布雷顿制冷系统xt还与凝汽器c连接;凝结水泵w1分别与凝汽器c和加热器组连接,高压

缸hp、中压缸ip、低压缸lp和凝汽器c均与加热器组连接,低压缸lp还与发电机g连接。

40.加热器组包括第一加热器(高压加热器组中的#1)、第二加热器(高压加热器组中的#2)、第三加热器(高压加热器组中的#3)、第四加热器(高压加热器组中的#4)、第五加热器(除氧器#5)、第六加热器(低压加热器组中的#6)、第七加热器(低压加热器组中的#7)、第八加热器(低压加热器组中的#8)、第九加热器(低压加热器组中的#9)、第十加热器(低压加热器组中的#10)和给水泵w2。

41.锅炉b与第一加热器连接,高压缸hp分别与第一加热器、第二加热器和第三加热器连接,中压缸ip分别与第四加热器、给水泵w2、第五加热器和第六加热器连接,低压缸lp分别与第七加热器、第八加热器、第九加热器、第十加热器和凝汽器c连接,凝汽器c和凝结水泵w1均与第十加热器连接;

42.第二加热器分别与第一加热器和第三加热器连接,第四加热器分别与第三加热器、给水泵w2和第五加热器连接,第五加热器分别与给水泵w2和第六加热器连接,第七加热器分别与第六加热器和第八加热器连接,第九加热器分别与第八加热器和第十加热器连接。

43.第一加热器、第二加热器、第三加热器和第四加热器均为高压加热器,组成高压加热器组;第五加热器为除氧器;第六加热器、第七加热器、第八加热器、第九加热器和第十加热器均为低压加热器,组成低压加热器组。

44.加热器组的疏水采用逐级自流的方式,高压加热器的疏水流入除氧器,低压加热器的疏水流入凝汽器c。

45.在本发明实施例中,加热器组采用10级回热加热器,布置方式为“四高五低一除氧”,高压加热器组包括第一加热器、第二加热器、第三加热器和第四加热器,低压加热器组包括第六加热器、第七加热器、第八加热器、第九加热器和第十加热器,第五加热器为除氧器。高压加热器组和低压加热器组的疏水均采用逐级自流的方式,高压加热器组的疏水流入除氧器,低压加热器组的疏水流入凝汽器c。

46.锅炉b出口的主蒸汽进入高压缸hp做功,之后返回锅炉b进行再热,再热后的蒸汽依次进入中压缸ip和低压缸lp做功,然后进入凝汽器c,由湿蒸汽凝结为饱和水后经过凝结水泵w1加压,打入低压加热器组,低压加热器组进行加热后流入除氧器,在除氧器内加热除氧后通过给水泵w2加压之后,打入高压加热器组,高压加热器组进行加热后,作为给水fw进入锅炉b,在锅炉b中被加热成为主蒸汽,重复上述循环过程。

47.其中,高压缸hp、中压缸ip和低压缸lp均可以通过稳压阀与各个加热器连接。

48.本实施例通过低压缸抽汽为超临界二氧化碳布雷顿制冷系统xt提供热源。可以通过控制抽汽调节阀fm的开度,进而控制进入超临界二氧化碳布雷顿制冷系统xt的抽汽流量。

49.为保证烟囱出口水蒸气含量满足设计要求,根据超临界二氧化碳布雷顿制冷系统xt的热源需求,可以实时调整抽汽调节阀fm的开度。

50.本实施例通过将超临界二氧化碳布雷顿制冷系统和脱硫塔应用于湿烟羽治理系统,超临界二氧化碳布雷顿制冷系统包括烟气加热器、多个高温蒸发器和多个低温蒸发器;通过高温蒸发器对即将进入石灰石浆液池的石灰石浆液分梯次冷却,通过低温蒸发器对石灰石浆液池中的石灰石浆液降温,高温蒸发器和低温蒸发器均可以在烟气脱硫化学反应过

程中间接起到对进入脱硫塔内的烟气降温的目的,从而可以有效降低脱硫塔的烟气出口处烟气中水蒸气含量;通过烟气加热器可以对脱硫塔的烟气出口的烟气进行加热升温,再次降低即将进入外部烟囱的烟气中的水蒸气含量。本实施例通过基于脱硫塔的湿烟羽治理系统能够提高湿烟羽治理效率,提高湿烟羽治理效果。

51.在一些实施例中,参见图3,超临界二氧化碳布雷顿制冷系统还包括第一冷却器、溶液泵、溶液热交换器、第一发生器、回热器、第一压缩机、气体加热器、第一膨胀机、第二发生器和制冷循环子系统;

52.第一冷却器内的co2制冷剂富液经过溶液泵加压,再经过溶液热交换器进入第一发生器;第一发生器利用来自气体加热器的出口的蒸汽对co2制冷剂富液进行加热,得到co2工质和co2制冷剂贫液,并将co2工质传输至回热器,将co2制冷剂贫液依次经过溶液热交换器和溶液调节阀传输至第一冷却器;

53.回热器利用来自第一膨胀机的第一乏气对co2工质进行加热,并将加热后的co2工质传输至第一压缩机,将放热后的第一乏气传输至第二发生器;

54.第一压缩机将加热后的co2工质变为亚临界状态的co2工质,并将亚临界状态的co2工质传输至气体加热器;

55.气体加热器利用低压缸的抽汽对亚临界状态的co2工质进行加热得到超临界状态的co2工质,并将超临界状态的co2工质传输至第一膨胀机,低压缸的抽汽放热后形成的蒸汽进入第一发生器;

56.第一膨胀机利用超临界状态的co2工质膨胀做功,驱动第一压缩机工作,并将生成的第一乏气传输至回热器;

57.第二发生器利用放热后的第一乏气再次放热的热量,驱动制冷循环子系统,并将再次放热后的第一乏气传输至第一冷却器;其中再次放热后的第一乏气在第一冷却器中与co2制冷剂贫液混合得到co2制冷剂富液。

58.其中,第一发生器可以为液体发生器。

59.参见图3,第一冷却器内的co2制冷剂富液由溶液泵加压,经溶液热交换器进入第一发生器。在第一发生器内co2制冷剂富液被来自气体加热器的出口的蒸汽加热,析出co2工质,同时co2制冷剂富液变为co2制冷剂贫液,co2制冷剂贫液经溶液调节阀进入第一冷却器,完成一次溶液循环过程。

60.析出的co2工质首先经过回热器对co2工质进行加热,加热后的co2工质进入第一压缩机。第一压缩机将加热后的co2工质变为亚临界状态的co2工质。亚临界状态的co2工质在气体加热器内再次吸热到超临界状态,随后进入第一膨胀机膨胀做功,第一膨胀机驱动第一压缩机工作。第一膨胀机出口的第一乏气通过回热器对第一发生器析出的co2工质进行加热,随后流经第二发生器,在第二发生器中释放热量驱动制冷循环子系统。释放大量热量的co2工质(即再次放热后的第一乏气)变为低温低压状态,进入第一冷却器与经溶液调节阀进入第一冷却器的co2制冷剂贫液混合变为co2制冷剂富液。

61.在一些实施例中,参见图3,制冷循环子系统包括第二压缩机、冷凝器、第一节流阀、气液分离器、第二冷却器、第二节流阀、第二膨胀机、第三压缩机和喷射器;

62.冷凝器将来自第二压缩机的第一气态r142b制冷剂变为液态r142b制冷剂,并将液态r142b制冷剂分为第一流体和第二流体,将第一流体传输至第一节流阀,将第二流体传输

至第二发生器;

63.第一节流阀对第一流体进行节流,得到第一气液混合物,并将第一气液混合物传输至气液分离器;

64.气液分离器将第一气液混合物分为饱和气体和饱和液体,并将饱和液体传输至第二节流阀,将饱和气体传输至第二冷却器;

65.第二节流阀对饱和液体进行节流,得到第二气液混合物,并将第二气液混合物传输至多个低温蒸发器;

66.多个低温蒸发器利用第二气液混合物吸收石灰石浆液池中的石灰石浆液的热量,并将第二气液混合物吸热形成的低温低压状态的气态制冷剂传输至喷射器;

67.第二发生器利用放热后的第一乏气再次放热的热量,对第二流体加热,得到高温高压状态的第二流体,并将高温高压状态的第二流体传输至第二膨胀机;

68.第二膨胀机利用高温高压状态的第二流体膨胀做功,驱动第二压缩机和第三压缩机工作,并将生成的第二乏气传输至烟气加热器;

69.烟气加热器利用第二乏气,对从烟气出口流出的烟气进行加热,并将第二乏气放热形成的第三流体传输至喷射器;

70.喷射器将第三流体和低温低压状态的气态制冷剂变为两相湿蒸汽,并将两相湿蒸汽传输至多个高温蒸发器;

71.多个高温蒸发器利用两相湿蒸汽吸收石灰石供浆泵至石灰石浆液池之间的管道内的石灰石浆液的热量,并将两相湿蒸汽吸热形成的第二气态r142b制冷剂传输至第三压缩机;

72.第三压缩机对第二气态r142b制冷剂进行升压得到第三气态r142b制冷剂,并将第三气态r142b制冷剂传输至第二冷却器;

73.第二冷却器将第三气态r142b制冷剂和饱和气体进行冷却,得到冷却后的r142b制冷剂,并将冷却后的r142b制冷剂传输至第二压缩机;

74.第二压缩机对冷却后的r142b制冷剂进行升压,得到第一气态r142b制冷剂,并将第一气态r142b制冷剂传输至冷凝器。

75.其中,第二压缩机可以为高压级压缩机,压力范围为2.3-2.6mpa。第三压缩机可以为低压级压缩机,压力范围为0.9-1.2mpa。第二冷却器也可以称为中间冷却器。喷射器可以为两相喷射器。

76.制冷循环子系统以r142b为制冷剂。第二压缩机出口的第一气态r142b制冷剂经过冷凝器变为液态r142b制冷剂,在冷凝器出口分成两股流体,分别为第一流体和第二流体。第一流体经过第一节流阀节流后进入气液分离器被分为饱和气体和饱和液体,饱和液体在第二节流阀中节流成第二气液混合物,第二气液混合物可以分为多股流体,分别进入各个低温蒸发器中吸热,低温蒸发器放置在脱硫塔内石灰石浆液池中,目的为降低净烟气温度,可有效减少脱硫塔出口净烟气中水蒸气含量。

77.第二流体在第二发生器中吸热到高温高压状态,随后进入第二膨胀机膨胀做功,第二膨胀机驱动第二压缩机和第三压缩机工作。第二膨胀机出口的第二乏气通过烟气加热器换热,为脱硫后的湿烟气加热,可有效降低烟气中的水蒸气含量。通过烟气加热器的流体进入两相喷射器,在喷嘴中膨胀并引射来自低温蒸发器的低温低压状态的气态制冷剂,在

两相喷射器中混合并提升一定压力,变为两相湿蒸汽。制冷剂流体变为两相湿蒸汽后可以分为多股流体,分别进入各个高温蒸发器中吸热,在高温蒸发器中吸热变成第二气态r142b制冷剂,然后进入第三压缩机升压,升压之后的第三气态r142b制冷剂与来自气液分离器的饱和气体在第二冷却器冷却后进入第二压缩机,在第二压缩机中升压后进入冷凝器,完成循环。高温蒸发器放置在在进入脱硫塔的石灰石浆液管道处,主要为管道中的石灰石浆液降温。

78.在一些实施例中,参见图1,基于脱硫塔的湿烟羽治理系统还包括除尘器和引风机;

79.锅炉出口的烟气依次经过除尘器和引风机进入烟气入口。

80.除尘器可以用于降低锅炉出口的烟气中的粉尘含量,可以使用布袋除尘或电除尘等方式进行除尘。

81.引风机可以用于将锅炉中的烟气有锅炉炉膛中吸到外部烟囱,即依次进入除尘器和脱硫塔。

82.对应于上述基于脱硫塔的湿烟羽治理系统,本发明实施例还提供了一种控制方法,用于控制如上的任意一种基于脱硫塔的湿烟羽治理系统包括的抽汽调节阀的开度;

83.上述控制方法包括:

84.获取外部烟囱出口水蒸气含量测量值和外部烟囱出口水蒸气含量给定值;

85.根据外部烟囱出口水蒸气含量测量值和外部烟囱出口水蒸气含量给定值,确定第一调节量;

86.获取前馈控制量,并将前馈控制量和第一调节量求和,得到第二调节量;

87.获取流过抽汽调节阀的抽汽流量测量值,并根据抽汽流量测量值和第二调节量,得到抽汽调节阀的开度控制值;

88.根据抽汽调节阀的开度控制值控制抽汽调节阀的开度。

89.本实施例可以采用现有方法测量外部烟囱出口处的水蒸气含量,得到外部烟囱出口水蒸气含量测量值。外部烟囱出口水蒸气含量给定值为一个预设值,即需要将外部烟囱出口处的水蒸气含量控制在该给定值。外部烟囱出的水蒸气含量在该给定值时,可以避免出现或减轻湿烟羽现象。该给定值可以根据实际需求设置。本实施例可以采用现有方法测量流过抽汽调节阀的抽汽流量,得到流过抽汽调节阀的抽汽流量测量值。

90.本实施例根据外部烟囱出口水蒸气含量测量值和外部烟囱出口水蒸气含量给定值,可以得到第一调节量。将第一调节量和前馈控制量求和得到第二调节量。根据流过抽汽调节阀的抽汽流量测量值和第二调节量,可以得到抽汽调节阀的开度控制值。根据抽汽调节阀的开度控制值可以控制抽汽调节阀的开度,即将抽汽调节阀的开度控制为该开度控制值。

91.在一种可能的实现方式中,根据抽汽调节阀的开度控制值控制抽汽调节阀的开度,可以包括:

92.根据抽汽调节阀的开度控制值生成调节阀开度指令;调节阀开度指令包括抽汽调节阀的开度控制值

93.将调节阀开度指令发送至抽汽调节阀,以使抽汽调节阀调节自身开度为抽汽调节阀的开度控制值。

94.在一些实施例中,根据外部烟囱出口水蒸气含量测量值和外部烟囱出口水蒸气含量给定值,确定第一调节量,包括:

95.对外部烟囱出口水蒸气含量测量值进行滤波,得到滤波后的烟囱出口水蒸气含量测量值;

96.计算外部烟囱出口水蒸气含量给定值和滤波后的烟囱出口水蒸气含量测量值的差值,记为第一差值;

97.对第一差值进行比例积分运算,得到第一调节量。

98.其中,可以采用现有滤波方法,对外部烟囱出口水蒸气含量测量值进行滤波,得到滤波后的烟囱出口水蒸气含量测量值。

99.将外部烟囱出口水蒸气含量给定值和滤波后的烟囱出口水蒸气含量测量值的差值,记为第一差值。示例性地,可以是将外部烟囱出口水蒸气含量给定值减去滤波后的烟囱出口水蒸气含量测量值的差值,记为第一差值。

100.可以采用现有比例积分(pi)运算方法,对第一差值进行pi运算,得到第一调节量。

101.在一些实施例中,获取前馈控制量,包括:

102.获取脱硫塔的烟气入口的烟气流量预测值;

103.获取外部烟囱出口水蒸气含量预测值;

104.计算外部烟囱出口水蒸气含量预测值和外部烟囱出口水蒸气含量给定值的差值,记为第二差值;

105.将脱硫塔的烟气入口的烟气流量预测值、第二差值和预设比例系数相乘,得到前馈控制量。

106.本实施例可以对脱硫塔的烟气入口的烟气流量进行预测,得到脱硫塔的烟气入口的烟气流量预测值;对外部烟囱出口的水蒸气含量进行预测,得到外部烟囱出口水蒸气含量预测值。

107.计算外部烟囱出口水蒸气含量预测值和外部烟囱出口水蒸气含量给定值的差值,得到第二差值。示例性地,可以将外部烟囱出口水蒸气含量预测值减去外部烟囱出口水蒸气含量给定值的差值,记为第二差值。

108.将脱硫塔的烟气入口的烟气流量预测值、第二差值和预设比例系数的乘积,作为前馈控制量。其中,预设比例系数k可以根据实际需求设置,示例性地,预设比例系数可以为0.00045。

109.在一些实施例中,获取脱硫塔的烟气入口的烟气流量预测值,包括:

110.根据获取脱硫塔的烟气入口的烟气流量预测值v

in

;

111.其中,k1为第一参数,c

ar

为煤收到基碳百分含量,s

ar

为煤收到基硫百分含量,n

ar

为煤收到基氮百分含量,h

ar

为煤收到基氢百分含量,o

ar

为煤收到基氧百分含量;k2为第二参数,k2=0.1645h

ar

+0.0114m

ar

,m

ar

为煤

收到基水百分含量;v为单位质量的煤燃烧所需的风量,qc为锅炉中的煤燃烧所产生的热量,为空气的氧气浓度,为锅炉出口的烟气的氧气含量,gc为锅炉给煤量;

112.获取外部烟囱出口水蒸气含量预测值,包括:

113.根据获取外部烟囱出口水蒸气含量预测值ρ;

114.其中,w1为单位时间进入锅炉炉膛的一次风和二次风的风量之和;w2为二次再热机组的机组负荷;w3为二次风门的开度;w4为w1与单位时间进入锅炉炉膛的煤量之比;w5为外部烟囱出口的烟气含氧量;a、b、c、d、α、β、γ、μ和λ均为预设参数。

115.在本实施例中,各个预设参数的值可以为:a=0.072、b=3.12、c=1.59、d=6129及α=1.79、β=0.74、γ=-1.35、μ=0.41、λ=6.49。

116.单位质量可以是1kg,单位时间可以是1小时。

117.在一些实施例中,根据抽汽流量测量值和第二调节量,得到抽汽调节阀的开度控制值,包括:

118.对抽汽流量测量值进行滤波,得到滤波后的抽汽流量测量值;

119.计算第二调节量和滤波后的抽汽流量测量值的差值,记为第三差值;

120.对第三差值进行比例运算,得到抽汽调节阀的开度控制值。

121.本实施例可以采用现有滤波方法,对抽汽流量测量值进行滤波,得到滤波后的抽汽流量测量值。

122.将第二调节量和滤波后的抽汽流量测量值的差值,记为第三差值。示例性地,可以将第二调节量减去滤波后的抽汽流量测量值的差值,记为第三差值。

123.采用现有比例(p)运算方法,对第三差值进行比例运算,可以得到抽汽调节阀的开度控制值。

124.在一种可能的实现方式中,在获取外部烟囱出口水蒸气含量测量值和外部烟囱出口水蒸气含量给定值之前,上述控制方法还包括:

125.获取二次再热机组的机组负荷;

126.若二次再热机组的机组负荷大于或等于预设负荷值,则继续执行上述获取外部烟囱出口水蒸气含量测量值和外部烟囱出口水蒸气含量给定值的步骤;

127.若二次再热机组的机组负荷小于预设负荷值,则采用手动模式控制抽汽调节阀的开度,即人工手动调节抽汽调节阀的开度。

128.其中,预设负荷值可以根据实际需求设置,例如,可以为200mw。

129.当二次再热机组的机组负荷低于预设负荷值时,为保证机组安全运行,此时采用手动模式控制抽汽调节阀的开度。

130.在一种可能的实现方式中,本实施例提供的控制方法,除了以上述软件方法实现,也可以采用硬件方式实现。参见图4,图4示出了一种控制系统,用于控制抽汽调节阀的开度。

131.本实施例为克服基于脱硫塔的湿烟羽治理系统的大时延特性以及外部烟囱出口水蒸气含量、脱硫塔的烟气入口的烟气流量测量滞后和准确度低的问题,对脱硫塔的烟气入口的烟气流量、外部烟囱出口水蒸气含量进行预测,并以此设计前馈与反馈相结合的串级控制系统。前馈控制量的加入可及时应对锅炉燃烧和机组负荷变化,提前动作抽汽调节阀,减少系统超调量并加快调节过程,防止控制系统大幅振荡,避免燃烧变化初始调节阀调整不及时造成烟囱出口水蒸气含量排放超标。

132.主调节器对外部烟囱出口水蒸气含量给定值与测量值(信号滤波器1的作用为:对外部烟囱出口水蒸气含量测量值信号进行滤波)的偏差进行比例积分(pi)运算,对计算得出的第一调节量与前馈控制量通过加法器求和(前馈控制量计算过程为:对脱硫塔的烟气入口的烟气流量、外部烟囱出口水蒸气含量进行预测,外部烟囱出口水蒸气含量预测值与外部烟囱出口水蒸气含量给定值通过减法器求差后,与脱硫塔的烟气入口的烟气流量预测值通过乘法器相乘后,再乘以比例系数乘法器中的预设比例系数k值,比例系数乘法器k值可以为:0.00045);主调节器计算得出的第一调节量与前馈控制量求和得到第二调节量,将第二调节量输送给副调节器,作为副调节器的给定值。

133.为提高系统的快速性,副调节器对给定值与流过抽汽调节阀的抽汽流量测量值(信号滤波器2作用为:对流过抽汽调节阀的抽汽流量测量值信号进行滤波)的偏差进行比例(p)运算,运算结果为抽汽调节阀的开度控制值。

134.当机组负荷低于预设负荷值时,高/低限幅器输出“1”,使手/自动切换器换切换为手动模式,此时需要手动调节抽汽调节阀开度,根据用户手动输入或控制的开度值生成调节阀开度指令。当机组负荷不低于预设负荷值时,高/低限幅器输出“0”,使手/自动切换器换切换为自动模式,根据副调节器输出的抽汽调节阀的开度控制值生成调节阀开度指令。

135.需要说明的是,上述实施例中的所有举例仅仅是为了解释本发明的技术方案,并不用于限定本发明。

136.所属领域的技术人员可以清楚地了解到,为了描述的方便和简洁,仅以上述各功能单元、模块的划分进行举例说明,实际应用中,可以根据需要而将上述功能分配由不同的功能单元、模块完成,即将所述系统的内部结构划分成不同的功能单元或模块,以完成以上描述的全部或者部分功能。实施例中的各功能单元、模块可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中,上述集成的单元既可以采用硬件的形式实现,也可以采用软件功能单元的形式实现。另外,各功能单元、模块的具体名称也只是为了便于相互区分,并不用于限制本技术的保护范围。上述装置中单元、模块的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

137.本领域普通技术人员可以意识到,结合本文中所公开的实施例描述的各示例的单元及算法步骤,能够以电子硬件、或者计算机软件和电子硬件的结合来实现。这些功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本技术的范围。

138.在本技术所提供的实施例中,应该理解到,所揭露的系统和方法,可以通过其它的方式实现。例如,以上所描述的方法实施例仅仅是示意性的,例如,所述模块或单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以

结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通讯连接可以是通过一些接口,装置或单元的间接耦合或通讯连接,可以是电性,机械或其它的形式。

139.所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

140.另外,在本技术各个实施例中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中。上述集成的单元既可以采用硬件的形式实现,也可以采用软件功能单元的形式实现。

141.所述集成的模块/单元如果以软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本技术实现上述实施例方法中的全部或部分流程,也可以通过计算机程序来指令相关的硬件来完成,所述的计算机程序可存储于一计算机可读存储介质中,该计算机程序在被处理器执行时,可实现上述各个方法实施例的步骤。其中,所述计算机程序包括计算机程序代码,所述计算机程序代码可以为源代码形式、对象代码形式、可执行文件或某些中间形式等。所述计算机可读介质可以包括:能够携带所述计算机程序代码的任何实体或装置、记录介质、u盘、移动硬盘、磁碟、光盘、计算机存储器、只读存储器(rom,read-only memory)、随机存取存储器(ram,random access memory)、电载波信号、电信信号以及软件分发介质等。需要说明的是,所述计算机可读介质包含的内容可以根据司法管辖区内立法和专利实践的要求进行适当的增减,例如在某些司法管辖区,根据立法和专利实践,计算机可读介质不包括是电载波信号和电信信号。

142.以上所述实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1