一种砻谷机下料补偿系统的制作方法

1.本发明涉及砻谷机技术领域,尤其是一种砻谷机下料补偿系统。

背景技术:

2.砻谷机是将稻谷脱去颖壳,制成糙米的粮食加工机械。它能脱去稻谷外壳,减少米粒爆腰和表皮受损,尽量保持糙米完整,主要由料斗进料装置、机头装置、谷壳分离室、齿轮变速箱、机架等组成,其中分离部件采用两个转速不同的橡胶辊,在分离时通过控制定量的稻谷撒入两个胶辊之间的间隙由于两胶辊差速转动使得外壳在切向力(主要是摩擦力和惯性)的作用下被分离,但是现有的胶辊由于转速不同导致摩擦量不等,现有的技术是当单边胶辊摩擦量较大后停机后调整胶辊轴位置,同时还要调整进料口的位置(需要指向胶辊的间隙,否则稻谷接触胶辊后多次反弹将会造成脱谷不畅,引发拥堵,加剧胶辊的磨损,且脱谷效果不好),但是现有的停机调整费时费力,效率较低,且不能实时调整难以控制脱谷品质,鉴于上述的不足故提出一种

技术实现要素:

3.本发明要解决的技术问题是:为了克服上述中存在的问题,提供了一种砻谷机下料补偿系统,其解决了上述等问题。

4.本发明解决其技术问题是采取以下技术方案实现的:

5.一种砻谷机下料补偿系统,包括振动进料箱、胶辊脱谷箱、动力箱;

6.所述动力箱内设有第一电机和第二电机,所述胶辊脱谷箱内转动设有固定胶辊主轴,所述固定胶辊主轴上套装设有副胶辊,所述第二电机与所述固定胶辊主轴之间设有用于传递扭矩的第二同步带,所述胶辊脱谷箱转动设有活动胶辊固定轴,所述活动胶辊固定轴的一端同轴固定设有调距臂,所述调距臂的中部转动设有活动胶辊主轴,所述活动胶辊主轴上套装设有主胶辊,所述第一电机与所述主胶辊之间设有第一同步带用于传递所述第一电机的扭矩,所述胶辊脱谷箱内还固定设有电动伸缩杆,所述电动伸缩杆的伸缩端铰接于所述调距臂的上端,所述胶辊脱谷箱内还设有带有张紧轮的张紧装置且其张紧轮抵接于所述第一同步带内侧,以使得在所述活动胶辊主轴的位移过程中保证所述第一同步带的张紧度,如图所示,所述振动进料箱内固定设有用于振动定量给料的振动机部,所述振动进料箱内铰接设有倾斜设置的下料板,且所述下料板位于所述振动机部的下方,所述下料板的下端指向所述副胶辊与所述主胶辊之间的间隙,所述调距臂的上端铰接设有螺杆组件,所述振动进料箱内且位于所述下料板的下方转动设有铰接轴,所述铰接轴上固定设有与所述下料板下端面相抵接的接触组件,所述铰接轴的端固定设有副铰接杆,所述副铰接杆的另一端与所述螺杆组件上远离所述调距臂的一端铰接,当所述主胶辊磨损后导致其直径收缩,这样两个胶辊之间的间隙变大,这时通过所述电动伸缩杆的收缩动作使得所述活动胶辊主轴在所述调距臂的作用下绕所述活动胶辊固定轴转动,由于转动后所述主胶辊与所述副胶辊之间的间隙位置发生改变此时通过铰接与所述调距臂上端的螺杆组件的动作,所述

螺杆组件将推动所述副铰接杆连同所述铰接轴逆时针转动,这样将使得所述铰接轴上的接触组件下移,在重力的作用下所述下料板将绕其自身上端的铰接出逆时针转动,这样所述下料板的下端就可随着所述主胶辊的位移而实时改变位置,使得所述下料板的下端始终指向两个胶辊之间的间隙,这样能最大程度的保证谷粒的脱壳效果避免堆积和飞溅。

7.所述电动伸缩杆上固定设有用于测量所述活动胶辊主轴与所述固定胶辊主轴中心距的电子尺,所述电子尺垂直指向所述活动胶辊主轴的轴线。

8.所述张紧装置包括张紧轮臂和转动设置于所述张紧轮臂端部的变距张紧轮,所述变距张紧轮与所述张紧轮臂的左侧单边内侧相抵,所述张紧轮臂的另一端可拆卸地同轴固定于所述活动胶辊固定轴的一端。

9.在另一种实施例中,所述张紧装置包括张紧轮臂和转动设置于所述张紧轮臂端部的变距张紧轮,所述变距张紧轮与所述张紧轮臂的左侧单边内侧相抵,所述张紧轮臂的另一端可拆卸地同轴铰接于所述活动胶辊固定轴的一端,所述张紧轮臂上固定设有与所述活动胶辊固定轴同轴设置的扭矩仪,通过所述扭矩仪预设的定值扭矩力使得所述变距张紧轮对所述第一同步带提供并保持预定的张紧力。

10.优选的,所述铰接轴上固定的接触组件包括固接于所述铰接轴上的支板,所述支板的前端转动设有轴承,所述轴承的外环与所述下料板的下端面相抵,相比通过所述支板的滑动摩擦,采用所述轴承的滚动摩擦摩擦更加稳定,且无异响。

11.在另一种实施例中,所述动力箱的底部固定设有电机铰接轴,所述电机铰接轴上铰接设有支承板,所述第一电机固定设置于所述支承板上,所述动力箱内铰接设有定位套杆,所述支承板的另一端滑动套装于所述定位套杆内,所述第一同步带的拉伸变量将由所述第一电机的自重实现张紧。所述上铰接设有两个所述,所述固定于靠右侧的所述上且该所述的另一端滑动套装在右侧的所述上,所述的弹性变形量由所述的自重补偿。

12.在另一种实施例中,所述动力箱的底部固定设有电机铰接轴,所述电机铰接轴上铰接设有支承板,所述第一电机固定设置于所述支承板上,所述动力箱内铰接设有液压伸缩杆,所述支承板的另一端铰接设置于所述液压伸缩杆的伸缩端,通过调节控制所述液压伸缩杆的伸缩长度结合所述第一电机的自重可有效的调节所述第一同步带的张紧程度。

13.本发明的优点和积极效果是:通过电子尺的实时监控下,并以电子尺的数据驱动电动伸缩杆收缩,使得活动胶辊主轴绕活动胶辊固定轴转动,这样就能控制两个胶辊之间的间隙大小,当主胶辊的轴心位置改变后其驱动用的第一同步带将会发生松动,并且两个间隙的位置也会发生改变,这时通过随活动胶辊固定轴转动而同时转动的张紧轮臂改变变距张紧轮的位置,即可使得变距张紧轮始终与第一同步带保持定压力的接触,当然也可通过第一电机的自重或是液压伸缩杆的伸缩量来调整,与此同时在调距臂转动的同时通过螺杆组件的移动带动铰接轴转动,当铰接轴逆时针转动后其上方的轴承将会下移,这样在重力的作用下下料板也会相应的绕其交接处转动,这样使得在活动胶辊主轴的移动过程中下料板的下端能跟随移动,保证了下料的准确性避免堵料。

附图说明

14.下面结合附图和实施例对本发明进一步说明。

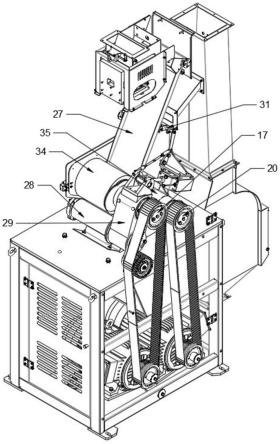

15.图1是本发明的立体结构示意图;

16.图2是图1去除胶辊脱谷箱和振动进料箱的外机壳后的正视结构示意图;

17.图3是本发明的振动进料箱和胶辊脱谷箱去除外机壳后的立体结构示意图;

18.图4是本发明的立体结构示意图;

19.图5是本发明的另一实施例的主视结构示意图。

20.附图中标记分述如下:10、振动进料箱;11、胶辊脱谷箱;12、动力箱;13、第一电机;14、第一同步带;15、张紧轮臂;16、变距张紧轮;17、活动胶辊主轴;18、电动伸缩杆;19、电子尺;20、固定胶辊主轴;21、第二同步带;22、第二电机;23、电机铰接轴;24、支承板;25、液压伸缩杆;26、副铰接杆;27、下料板;28、活动胶辊固定轴;29、调距臂;30、螺杆组件;31、铰接轴;32、振动机部;33、轴承;34、主胶辊;35、副胶辊;36、支板;37、定位套杆。

具体实施方式

21.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

22.以下结合附图对本发明实施例做进一步详述:

23.如图1-5所示,本发明所述的一种砻谷机下料补偿系统,包括振动进料箱10、胶辊脱谷箱11、动力箱12;

24.所述动力箱12内设有第一电机13和第二电机22,如图4所示,所述胶辊脱谷箱11内转动设有固定胶辊主轴20,所述固定胶辊主轴20上套装设有副胶辊35,所述第二电机22与所述固定胶辊主轴20之间设有用于传递扭矩的第二同步带21,所述胶辊脱谷箱11转动设有活动胶辊固定轴28,所述活动胶辊固定轴28的一端同轴固定设有调距臂29,所述调距臂29的中部转动设有活动胶辊主轴17,所述活动胶辊主轴17上套装设有主胶辊34,所述第一电机13与所述主胶辊34之间设有第一同步带14用于传递所述第一电机13的扭矩,所述胶辊脱谷箱11内还固定设有电动伸缩杆18,所述电动伸缩杆18的伸缩端铰接于所述调距臂29的上端,所述胶辊脱谷箱11内还设有带有张紧轮的张紧装置且其张紧轮抵接于所述第一同步带14内侧,以使得在所述活动胶辊主轴17的位移过程中保证所述第一同步带14的张紧度,如图2所示,所述振动进料箱10内固定设有用于振动定量给料的振动机部32,所述振动进料箱10内铰接设有倾斜设置的下料板27,且所述下料板27位于所述振动机部32的下方,所述下料板27的下端指向所述副胶辊35与所述主胶辊34之间的间隙,所述调距臂29的上端铰接设有螺杆组件30,如图3所示,所述振动进料箱10内且位于所述下料板27的下方转动设有铰接轴31,所述铰接轴31上固定设有与所述下料板27下端面相抵接的接触组件,所述铰接轴31的端固定设有副铰接杆26,所述副铰接杆26的另一端与所述螺杆组件30上远离所述调距臂29的一端铰接,当所述主胶辊34磨损后导致其直径收缩,这样两个胶辊之间的间隙变大,这时通过所述电动伸缩杆18的收缩动作使得所述活动胶辊主轴17在所述调距臂29的作用下绕所述活动胶辊固定轴28转动,由于转动后所述主胶辊34与所述副胶辊35之间的间隙位置发生改变(具体来讲结合图x,其间隙位置将会向斜右下方移动),此时通过铰接与所述调距臂29上端的螺杆组件30的动作,所述螺杆组件30将推动所述副铰接杆26连同所述铰接轴31逆时针转动,这样将使得所述铰接轴31上的接触组件下移,在重力的作用下所述下料板27将绕其自身上端的铰接出逆时针转动,这样所述下料板27的下端就可随着所述主胶辊34的位移而实时改变位置,使得所述下料板27的下端始终指向两个胶辊之间的间隙,这样能最

大程度的保证谷粒的脱壳效果避免堆积和飞溅。

25.所述电动伸缩杆18上固定设有用于测量所述活动胶辊主轴17与所述固定胶辊主轴20中心距的电子尺19,所述电子尺19垂直指向所述活动胶辊主轴17的轴线。

26.所述张紧装置包括张紧轮臂15和转动设置于所述张紧轮臂15端部的变距张紧轮16,如图5所示,所述变距张紧轮16与所述张紧轮臂15的左侧单边内侧相抵,所述张紧轮臂15的另一端可拆卸地同轴固定于所述活动胶辊固定轴28的一端。

27.在另一种实施例中,所述张紧装置包括张紧轮臂15和转动设置于所述张紧轮臂15端部的变距张紧轮16,所述变距张紧轮16与所述张紧轮臂15的左侧单边内侧相抵,所述张紧轮臂15的另一端可拆卸地同轴铰接于所述活动胶辊固定轴28的一端,所述张紧轮臂15上固定设有与所述活动胶辊固定轴28同轴设置的扭矩仪,通过所述扭矩仪预设的定值扭矩力使得所述变距张紧轮16对所述第一同步带14提供并保持预定的张紧力。

28.优选的,所述铰接轴31上固定的接触组件包括固接于所述铰接轴31上的支板36,所述支板36的前端转动设有轴承33,所述轴承33的外环与所述下料板27的下端面相抵,相比通过所述支板36的滑动摩擦,采用所述轴承33的滚动摩擦摩擦更加稳定,且无异响。

29.在另一种实施例中,如图2所示,所述动力箱12的底部固定设有电机铰接轴23,所述电机铰接轴23上铰接设有支承板24,所述第一电机13固定设置于所述支承板24上,所述动力箱12内铰接设有定位套杆37,所述支承板24的另一端滑动套装于所述定位套杆37内,所述第一同步带14的拉伸变量将由所述第一电机13的自重实现张紧。(显而易见的,也可以根据所述第一同步带14的弹性变量在所述支承板24上另行配置张紧块)

30.进一步的,所述23上铰接设有两个所述24,所述22固定于靠右侧的所述24上且该所述24的另一端滑动套装在右侧的所述37上,所述21的弹性变形量由所述22的自重补偿。

31.在另一种实施例中,如图5所示,所述动力箱12的底部固定设有电机铰接轴23,所述电机铰接轴23上铰接设有支承板24,所述第一电机13固定设置于所述支承板24上,所述动力箱12内铰接设有液压伸缩杆25,所述支承板24的另一端铰接设置于所述液压伸缩杆25的伸缩端,通过调节控制所述液压伸缩杆25的伸缩长度结合所述第一电机13的自重可有效的调节所述第一同步带14的张紧程度。

32.具体实施时,当活动胶辊主轴17连同主胶辊34采用高速转动时,而固定胶辊主轴20连同副胶辊35采用低速转动时由于速度差的作用下,当稻谷由振动进料箱10内的下料板27上落至两个胶辊的间隙处其稻谷的表皮在速差的作用下将被快速剥离,由于主胶辊34的转速高因此其磨损快速,当主胶辊34的磨损使两个胶辊的间距大于预定值时将会导致超过处理量的稻谷瞬间穿过间隙,因此在电子尺19的实时监控下,并以电子尺19的数据驱动电动伸缩杆18收缩,使得活动胶辊主轴17绕活动胶辊固定轴28转动,这样就能控制两个胶辊之间的间隙大小,当主胶辊34的轴心位置改变后其驱动用的第一同步带14将会发生松动,并且两个间隙的位置也会发生改变,这时通过随活动胶辊固定轴28转动而同时转动的张紧轮臂15改变变距张紧轮16的位置,即可使得变距张紧轮16始终与第一同步带14保持定压力的接触,当然也可通过第一电机13的自重或是液压伸缩杆25的伸缩量来调整,与此同时在调距臂29转动的同时通过螺杆组件30的移动带动铰接轴31转动,当铰接轴31逆时针转动后其上方的轴承33将会下移,这样在重力的作用下下料板27也会相应的绕其交接处转动,这样使得在活动胶辊主轴17的移动过程中下料板27的下端能跟随移动,保证了下料的准确性

避免堵料。

33.需要强调的是,本发明所述的实施例是说明性的,而不是限定性的,因此本发明并不限于具体实施方式中所述的实施例,凡是由本领域技术人员根据本发明的技术方案得出的其他实施方式,同样属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1