一种具有搅拌铲料功能的铜箔生产用溶铜罐的制作方法

1.本发明涉及一种铜箔生产用溶铜罐,更具体地说,尤其涉及一种具有搅拌铲料功能的铜箔生产用溶铜罐。

背景技术:

2.铜箔由铜加一定比例的其它金属打制而成,铜箔是一种阴质性电解材料,沉淀于电路板基底层上的一层薄的、连续的金属箔,它作为pcb的导电体,它容易粘合于绝缘层,接受印刷保护层,腐蚀后形成电路图样。铜箔主要应用于电磁屏蔽及抗静电,将导电铜箔置于衬底面,结合金属基材,具有优良的导通性,并提供电磁屏蔽的效果,是电子工业的基础材料之一。

3.目前,在电解铜箔制备过程中需要将铜料加入酸液中制备成铜离子溶液,通常是将铜线圈一捆捆直接放入含有酸液的溶铜罐中进行溶解,造成其底部堆积不易分散均匀,进而使得溶铜罐底部大量的铜料堆积不能反应,造成原料的浪费,为了提高铜料与酸液的反应效率,现有技术中通常会将铜粉作为铜料在反应前直接全部加入溶铜罐中进行反应,虽然提高铜料与酸液的接触面积加快铜料的反应,但是直接将铜粉完全加入后铜粉也容易堆积在溶铜罐底部,进而影响铜料的完全反应。

技术实现要素:

4.本发明的目的在于针对上述现有技术的不足,提供一种结构紧凑,操作方便,溶铜效果好,有效防止铜料堆积的具有搅拌铲料功能的铜箔生产用溶铜罐。

5.本发明的技术方案是这样实现的:一种具有搅拌铲料功能的铜箔生产用溶铜罐,包括罐体,在罐体底部设置有支座,在罐体顶部设置有进料口,所述进料口顶部设置有相连通的放卷箱,在放卷箱内设置有用于放置待溶解铜箔线圈的放卷辊,在进料口上方的放卷箱内设置有与放卷辊相配合且用于输送和挤压铜箔线圈的传送压扁机构。

6.在罐体内设置有相配合的溶铜框,在溶铜框侧壁设置有过滤网,在溶铜框内沿竖向转动设置有旋转筒,旋转筒顶端伸出罐体外侧,在罐体顶部设置有与旋转筒相配合的旋转驱动机构。

7.在旋转筒侧壁上沿周向水平间隔设置有若干搅拌套,在各搅拌套内通过轴承转动连接有搅拌杆,在搅拌套外侧的搅拌杆上设置有搅拌叶片,在搅拌套内侧的搅拌杆与旋转筒之间设置有与旋转驱动机构相配合且用于带动各搅拌杆在搅拌套内转动的旋转搅拌机构。

8.在溶铜框底部沿径向间隔设置有若干环形铲料槽,在旋转筒与溶铜框之间设置有与各环形铲料槽相配合的升降铲料器;在罐体顶部导通连接有排气管,在溶铜框与旋转筒之间设置有用于防止罐体内液体进入旋转筒内的鼓气密封机构。

9.上述的一种具有搅拌铲料功能的铜箔生产用溶铜罐中,所述罐体由顶部开口的圆筒罐和设置在圆筒罐顶部的密封盖组成,密封盖通过螺栓与圆筒罐可拆卸连接;在圆筒罐

顶部开口端内侧设置有与溶铜框顶部翻边相配合的安装槽,在安装槽内的溶铜框上沿周向设置有环形吊耳,密封盖底端内侧与环形吊耳顶端相配合;在圆筒罐内底部设置有与溶铜框底部相配合的放置槽,放置槽高度小于溶铜框内底部高度,在放置槽内侧壁上设置有与溶铜框相配合的密封定位圈;在罐体底部设置有与放置槽相连通的排污管,在罐体底部侧壁上设置有出料口。

10.上述的一种具有搅拌铲料功能的铜箔生产用溶铜罐中,所述传送压扁机构包括设置在放卷箱底部且与进料口相连通的进料斗,在进料斗上方的放卷箱内沿竖向对称设置有与放卷辊相平行的若干挤压传送辊,位于同一水平位置的对应两个挤压传送辊之间形成挤压间隙且挤压间隙沿输送方向依次减小,在各挤压传送辊下方出料端设置有与进料斗相配合的剪切模组;在放卷箱顶部设置有开合门板,在开合门板顶部设置有开合把手,在放卷箱底部设置有支撑座。

11.上述的一种具有搅拌铲料功能的铜箔生产用溶铜罐中,所述剪切模组包括对称设置在挤压传送辊出料端与进料斗之间的第一切刀辊和第二切刀辊,第一切刀辊和第二切刀辊之间配合形成剪切间隙;在第一切刀辊内设置有通孔,在通孔内设置有与第一切刀辊相平行的固定轴,固定轴直径小于通孔内径,在靠近剪切间隙一侧的固定轴上设置有安装座,在安装座上设置有与第一切刀辊内壁相配合的顶料辊。

12.在第一切刀辊上设置有与通孔相连通的切刀槽,在切刀槽内滑动设置有剪切刀,在靠近通孔一侧的切刀端部设置有与切刀槽相配合的滑动顶块,在靠近固定轴一侧的滑动顶块上沿旋转方向设置有与顶料辊相配合的顶料斜面,在滑动顶块与剪切刀之间的切刀槽内设置有复位弹簧;在第二切刀辊表面沿轴向设置有与剪切刀相配合的切刀垫。

13.上述的一种具有搅拌铲料功能的铜箔生产用溶铜罐中,所述旋转驱动机构包括设置在旋转筒顶端外侧壁上的传动齿环,在传动齿环一侧的罐体顶部沿竖向设置有驱动电机,在驱动电机输出轴上设置有与传动齿环相啮合的第一驱动齿轮;在溶铜框内底部设置有与旋转筒底部相配合的旋转座,在旋转筒顶端外围的罐体顶部设置有密封箱,所述旋转搅拌机构设置在旋转座与密封箱之间的旋转筒内。

14.上述的一种具有搅拌铲料功能的铜箔生产用溶铜罐中,所述旋转搅拌机构包括沿竖向设置在旋转筒内且与旋转筒同轴线设置的旋转柱,旋转柱两端分别与溶铜框内底部及密封箱内顶部通过轴承连接,在各搅拌套内侧的搅拌杆自由端设置有第一锥形齿轮,在旋转柱上设置有与各第一锥形齿轮相啮合的第二锥形齿轮,在旋转筒上方的旋转柱上设置有传动齿轮,在第一驱动齿轮上方的驱动电机输出轴自由端设置有与传动齿轮相啮合的第二驱动齿轮;所述鼓气密封机构设置在溶铜框与密封箱之间。

15.上述的一种具有搅拌铲料功能的铜箔生产用溶铜罐中,所述升降铲料器包括水平设置在旋转筒顶部的环形旋转架,环形旋转架外沿与溶铜框内侧壁相配合,在相邻两根搅拌杆的环形旋转架底部沿竖向设置有支撑杆,在支撑杆底部与旋转筒之间水平铰接有与各环形铲料槽相配合的铲料斗。

16.所述铲料斗包括设置在支撑杆底部与旋转筒之间且与各环形铲料槽相配合的弧形翻料块,相邻两个弧形翻料块之间设置有连接块,位于溶铜框内侧和外侧的两个弧形翻料块沿旋转方向的后端分别与支撑杆底部与旋转筒相铰接,在各弧形翻料块旋转方向的前端设置有相配合的弧形铲料块,在溶铜框内沿竖向设置有与其中一个弧形翻料块前端相铰

接的升降杆,旋转筒最顶部的搅拌杆位于升降杆上方且一一对应,在升降杆上方对应的搅拌杆自由端设置有升降凸轮,升降凸轮自由端与升降杆顶部相铰接。

17.上述的一种具有搅拌铲料功能的铜箔生产用溶铜罐中,所述鼓气密封机构包括导通连接在密封箱侧壁上的高压气管,在高压气管上设置有压力表,高压气管与外部高压气泵出气端相连通;旋转筒顶部通过轴承与旋转柱相连接,旋转筒顶部轴承与旋转座之间的旋转筒内形成进气腔,在密封箱内的旋转筒侧壁上沿周向间隔设置有与进气腔相连通的若干进气孔,在旋转座与环形铲料槽下方的溶铜框之间设置有与进气腔相连通的鼓气通道,在环形铲料槽外侧的溶铜框内底部沿竖向设置有用于导通连接鼓气通道与溶铜框内部的若干鼓气喷头。

18.本发明采用上述结构后,通过传送压扁机构对放卷辊上的待溶解铜箔线圈进行挤压碾碎,增加待溶解铜箔线圈进入罐体后与酸液的接触面积,提高溶解速率。带有过滤网的溶铜框对罐体内溶解后的铜离子溶液进行过滤,防止未溶解的铜箔线圈参和在铜离子溶液产品中,保证产品质量。旋转驱动机构和旋转搅拌机构之间相互配合,带动搅拌杆和搅拌叶片在绕旋转筒转动进行搅拌,同时,带动搅拌杆在搅拌套内转动,扩大搅拌的有效范围,提高待溶解铜箔线圈的溶解速率。升降铲料器对沉淀在溶铜框底部的待溶解铜箔线圈进行铲起,防止铜料堆积不能反应,造成原料的浪费,同时有效提高铜料与酸液的反应效率,保证产品质量。鼓气密封机构通过采用鼓气方式有效防止溶铜时罐体内的酸液进入旋转筒内,导致旋转筒内的设备腐蚀损坏,保证溶铜工作安全、稳定运行。

附图说明

19.下面结合附图中的实施例对本发明作进一步的详细说明,但并不构成对本发明的任何限制。

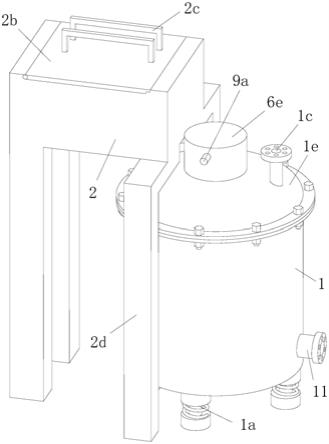

20.图1是本发明的立体图;

21.图2是本发明的结构示意图;

22.图3是图2中a-a处的剖视图;

23.图4是本发明中传送压扁机构的结构示意图;

24.图5是本发明中剪切模组的结构示意图;

25.图6是图4中b处的局部放大图;

26.图7是本发明中旋转驱动机构的结构示意图;

27.图8是本发明中旋转搅拌机构的结构示意图;

28.图9是本发明中铲料斗的结构示意图。

29.图中:1、罐体;1a、支座;1b、进料口;1c、排气管;1d、圆筒罐;1e、密封盖;1f、安装槽;1g、放置槽;1h、密封定位圈;2、放卷箱;2a、放卷辊;2b、开合门板;2c、开合把手;2d、支撑座;3、传送压扁机构;3a、进料斗;3b、挤压传送辊;4、溶铜框;4a、过滤网;4b、环形铲料槽;4c、环形吊耳;5、旋转筒;5a、搅拌套;5b、搅拌杆;5c、搅拌叶片;6、旋转驱动机构;6a、传动齿环;6b、驱动电机;6c、第一驱动齿轮;6d、旋转座;6e、密封箱;7、旋转搅拌机构;7a、旋转柱;7b、第一锥形齿轮;7c、第二锥形齿轮;7d、传动齿轮;7e、第二驱动齿轮;8、升降铲料器;8a、环形旋转架;8b、支撑杆;8c、升降杆;8d、升降凸轮;9、鼓气密封机构;9a、高压气管;9b、压力表;9c、进气腔;9d、进气孔;9e、鼓气通道;9f、鼓气喷头;10、排污管;11、出料口;12、剪切模

组;12a、第一切刀辊;12b、第二切刀辊;12c、通孔;12d、固定轴;12e、安装座;12f、顶料辊;12g、切刀槽;12h、剪切刀;12i、滑动顶块;12j、顶料斜面;12k、复位弹簧;12l、切刀垫;13、铲料斗;13a、弧形翻料块;13b、连接块;13c、弧形铲料块。

具体实施方式

30.参阅图1至图9所示,本发明的一种具有搅拌铲料功能的铜箔生产用溶铜罐,包括罐体1,在罐体1底部设置有支座1a,在罐体1顶部设置有进料口1b,所述进料口1b顶部设置有相连通的放卷箱2,在放卷箱2内设置有用于放置待溶解铜箔线圈的放卷辊2a,在进料口1b上方的放卷箱2内设置有与放卷辊2a相配合且用于输送和挤压铜箔线圈的传送压扁机构3。

31.在罐体1内设置有相配合的溶铜框4,在溶铜框4侧壁设置有过滤网4a,在溶铜框4内沿竖向转动设置有旋转筒5,旋转筒5顶端伸出罐体1外侧,在罐体1顶部设置有与旋转筒5相配合的旋转驱动机构6。带有过滤网4a的溶铜框4对罐体1内溶解后的铜离子溶液进行过滤,防止未溶解的铜箔线圈参和在铜离子溶液产品中,保证产品质量。

32.在旋转筒5侧壁上沿周向水平间隔设置有若干搅拌套5a,在各搅拌套5a内通过轴承转动连接有搅拌杆5b,在搅拌套5a外侧的搅拌杆5b上设置有搅拌叶片5c,在搅拌套5a内侧的搅拌杆5b与旋转筒5之间设置有与旋转驱动机构6相配合且用于带动各搅拌杆5b在搅拌套5a内转动的旋转搅拌机构7。

33.在溶铜框4底部沿径向间隔设置有若干环形铲料槽4b,在旋转筒5与溶铜框4之间设置有与各环形铲料槽4b相配合的升降铲料器8;在罐体1顶部导通连接有排气管1c,在溶铜框4与旋转筒5之间设置有用于防止罐体1内液体进入旋转筒5内的鼓气密封机构9。

34.升降铲料器8与环形铲料槽4b之间相互配合,对沉淀在溶铜框4底部的待溶解铜箔线圈进行铲起,防止铜料堆积不能反应,造成原料的浪费,同时有效提高铜料与酸液的反应效率,保证产品质量。

35.优选地,所述罐体1由顶部开口的圆筒罐1d和设置在圆筒罐1d顶部的密封盖1e组成,密封盖1e通过螺栓与圆筒罐1d可拆卸连接;在圆筒罐1d顶部开口端内侧设置有与溶铜框4顶部翻边相配合的安装槽1f,在安装槽1f内的溶铜框4上沿周向设置有环形吊耳4c,密封盖1e底端内侧与环形吊耳4c顶端相配合;在圆筒罐1d内底部设置有与溶铜框4底部相配合的放置槽1g,放置槽1g高度小于溶铜框4内底部高度,在放置槽1g内侧壁上设置有与溶铜框4相配合的密封定位圈1h;在罐体1底部设置有与放置槽1g相连通的排污管10,在罐体1底部侧壁上设置有出料口11。

36.安装槽1f、放置槽1g和环形吊耳4c之间相互配合,在密封盖1e安装时对溶铜框4进行有效定位和固定,同时方便对溶铜框4通过起吊方式取出进行定期清理。密封定位圈1h保证溶铜框4底部与放置槽1g之间的密封性能,防止溶液进入放置槽1g导致溶铜框4无法准确定位和固定。排污管10在溶铜框4取出后对罐体1内的液体排放干净,提高清理效率。

37.优选地,所述传送压扁机构3包括设置在放卷箱2底部且与进料口1b相连通的进料斗3a,在进料斗3a上方的放卷箱2内沿竖向对称设置有与放卷辊2a相平行的若干挤压传送辊3b,位于同一水平位置的对应两个挤压传送辊3b之间形成挤压间隙且挤压间隙沿输送方向依次减小,在各挤压传送辊3b下方出料端设置有与进料斗3a相配合的剪切模组12;在放

卷箱2顶部设置有开合门板2b,在开合门板2b顶部设置有开合把手2c,在放卷箱2底部设置有支撑座2d。

38.通过挤压间隙依次减小的若干组挤压传送辊3b,对放卷辊2a上的待溶解铜箔线圈进行挤压碾碎,增加待溶解铜箔线圈进入罐体1后与酸液的接触面积,提高溶解速率。剪切模组12对挤压碾碎后的待溶解铜箔线圈进行分段切割,提高溶解速率,同时,有效防止待溶解铜箔线圈相互缠绕阻碍搅拌杆5b和搅拌叶片5c进行搅拌。开合门板2b和开合把手2c方便对待溶解铜箔线圈进行补充和对放卷箱2内的设备进行检修。

39.优选地,所述剪切模组12包括对称设置在挤压传送辊3b出料端与进料斗3a之间的第一切刀辊12a和第二切刀辊12b,第一切刀辊12a和第二切刀辊12b之间配合形成剪切间隙;在第一切刀辊12a内设置有通孔12c,在通孔12c内设置有与第一切刀辊12a相平行的固定轴12d,固定轴12d直径小于通孔12c内径,在靠近剪切间隙一侧的固定轴12d上设置有安装座12e,在安装座12e上设置有与第一切刀辊12a内壁相配合的顶料辊12f。

40.进一步的,在第一切刀辊12a上设置有与通孔12c相连通的切刀槽12g,在切刀槽12g内滑动设置有剪切刀12h,在靠近通孔12c一侧的切刀端部设置有与切刀槽12g相配合的滑动顶块12i,在靠近固定轴12d一侧的滑动顶块12i上沿旋转方向设置有与顶料辊12f相配合的顶料斜面12j,在滑动顶块12i与剪切刀12h之间的切刀槽12g内设置有复位弹簧12k;在第二切刀辊12b表面沿轴向设置有与剪切刀12h相配合的切刀垫12l。

41.第一切刀辊12a和第二切刀辊12b之间配合转动对待溶解铜箔线圈进行传送,当第一切刀辊12a上的切刀槽12g旋转至与顶料辊12f相对时,切刀垫12l与剪切刀12h相对设置并对待溶解铜箔线圈进行切割。切刀槽12g旋转经过顶料辊12f时,顶料辊12f与滑动顶块12i上的顶料斜面12j配合推动滑动顶块12i沿切刀槽12g方向向第二切刀辊12b一侧移动,进而带动剪切刀12h伸出切刀槽12g对剪切间隙内的待溶解铜箔线圈进行切割,当切刀槽12g与顶料辊12f错开时,剪切刀12h和滑动顶块12i在复位弹簧12k的弹力作用下进行复位。

42.优选地,所述旋转驱动机构6包括设置在旋转筒5顶端外侧壁上的传动齿环6a,在传动齿环6a一侧的罐体1顶部沿竖向设置有驱动电机6b,在驱动电机6b输出轴上设置有与传动齿环6a相啮合的第一驱动齿轮6c;在溶铜框4内底部设置有与旋转筒5底部相配合的旋转座6d,在旋转筒5顶端外围的罐体1顶部设置有密封箱6e,所述旋转搅拌机构7设置在旋转座6d与密封箱6e之间的旋转筒5内。

43.工作时,驱动电机6b带动第一驱动齿轮6c转动,第一驱动齿轮6c转动带动传动齿环6a转动,进而带动旋转筒5转动,旋转筒5转动带动旋转筒5上的搅拌杆5b和搅拌叶片5c转动对溶铜框4内的物料进行搅拌,提高溶解速率。密封箱6e对旋转筒5顶部进行密封,防止罐体1内的酸性有害气体溢出污染周围环境。

44.优选地,所述旋转搅拌机构7包括沿竖向设置在旋转筒5内且与旋转筒5同轴线设置的旋转柱7a,旋转柱7a两端分别与溶铜框4内底部及密封箱6e内顶部通过轴承连接,在各搅拌套5a内侧的搅拌杆5b自由端设置有第一锥形齿轮7b,在旋转柱7a上设置有与各第一锥形齿轮7b相啮合的第二锥形齿轮7c,在旋转筒5上方的旋转柱7a上设置有传动齿轮7d,在第一驱动齿轮6c上方的驱动电机6b输出轴自由端设置有与传动齿轮7d相啮合的第二驱动齿轮7e;所述鼓气密封机构9设置在溶铜框4与密封箱6e之间。

45.驱动电机6b带动第一驱动齿轮6c转动的同时带动第二驱动齿轮7e转动,第二驱动

齿轮7e转动带动传动齿轮7d转动,从而带动旋转柱7a进行转动,旋转柱7a转动带动第二锥形齿轮7c转动,第二锥形齿轮7c转动带动搅拌杆5b上的第一锥形齿轮7b转动,进而带动搅拌杆5b在搅拌套5a内转动,有效扩大搅拌的面积,提高搅拌效率和待溶解铜箔线圈的溶解速率。

46.在本实施例中,所述第一驱动齿轮6c的直径小于第二驱动齿轮7e的直径。使旋转筒5和旋转柱7a之间实现不同步转动,保证旋转柱7a顺利带动搅拌杆5b在搅拌套5a内转动及带动升降铲料器8进行升降铲料。

47.优选地,所述升降铲料器8包括水平设置在旋转筒5顶部的环形旋转架8a,环形旋转架8a外沿与溶铜框4内侧壁相配合,在相邻两根搅拌杆5b的环形旋转架8a底部沿竖向设置有支撑杆8b,在支撑杆8b底部与旋转筒5之间水平铰接有与各环形铲料槽4b相配合的铲料斗13。

48.进一步的,所述铲料斗13包括设置在支撑杆8b底部与旋转筒5之间且与各环形铲料槽4b相配合的弧形翻料块13a,相邻两个弧形翻料块13a之间设置有连接块13b,位于溶铜框4内侧和外侧的两个弧形翻料块13a沿旋转方向的后端分别与支撑杆8b底部与旋转筒5相铰接,在各弧形翻料块13a旋转方向的前端设置有相配合的弧形铲料块13c,在溶铜框4内沿竖向设置有与其中一个弧形翻料块13a前端相铰接的升降杆8c,旋转筒5最顶部的搅拌杆5b位于升降杆8c上方且一一对应,在升降杆8c上方对应的搅拌杆5b自由端设置有升降凸轮8d,升降凸轮8d自由端与升降杆8c顶部相铰接。

49.驱动电机6b带动旋转筒5最顶部的搅拌杆5b在搅拌套5a内转动,从而带动升降凸轮8d转动,升降凸轮8d转动带动升降杆8c进行升降移动,升降杆8c升降移动带动铲料斗13前端以铲料斗13后端铰接点为圆心进行上下翻转,进而对溶铜框4内底部的铜料进行反复铲起,防止铜料堆积不能反应,造成原料的浪费,同时有效提高铜料与酸液的反应效率,保证产品质量。

50.优选地,所述鼓气密封机构9包括导通连接在密封箱6e侧壁上的高压气管9a,在高压气管9a上设置有压力表9b,高压气管9a与外部高压气泵出气端相连通;旋转筒5顶部通过轴承与旋转柱7a相连接,旋转筒5顶部轴承与旋转座6d之间的旋转筒5内形成进气腔9c,在密封箱6e内的旋转筒5侧壁上沿周向间隔设置有与进气腔9c相连通的若干进气孔9d,在旋转座6d与环形铲料槽4b下方的溶铜框4之间设置有与进气腔9c相连通的鼓气通道9e,在环形铲料槽4b外侧的溶铜框4内底部沿竖向设置有用于导通连接鼓气通道9e与溶铜框4内部的若干鼓气喷头9f。

51.外部高压气泵产生的高压气体从高压气管9a进入密封箱6e内,进入密封箱6e后的高压气体从进气孔9d进入旋转筒5内的进气腔9c中,进入进气腔9c内的高压气体从旋转筒5与罐体1之间的缝隙溢出,对进气腔9c进行密封,防止罐体1内的酸液进入旋转筒5内,导致旋转筒5内的设备腐蚀损坏,保证溶铜工作安全、稳定运行;同时进入进气腔9c内的其余高压气体进入鼓气通道9e,并从鼓气喷头9f喷出由下至上对溶铜框4内的物料进行气体搅拌,有效提高溶解效率。

52.优选地,所述弧形翻料块13a前端及弧形铲料块13c底部沿竖向设置有相配合的弧形刀刃,减小弧形翻料块13a和弧形铲料块13c下降时受到的阻力,同时对较大块的铜料进行挤压切碎。

53.本发明工作原理:工作时,放卷辊2a上的待溶解铜箔线圈由上至下依次穿过相配合的若干组挤压传送辊3b,挤压传送辊3b对待溶解铜箔线圈进行挤压碾碎,挤压碾碎后的待溶解铜箔线圈经过第一切刀辊12a和第二切刀辊12b之间的剪切间隙,第一切刀辊12a转动过程中剪切刀12h从第一切刀辊12a内伸出并配合切刀垫12l对剪切间隙内的待溶解铜箔线圈进行剪切,可以根据实际需要调整第一切刀辊12a和第二切刀辊12b的传动速度来调整待溶解铜箔线圈的剪切长度。

54.挤压并剪切成段的待溶解铜箔线圈从进料斗3a经过进料口1b进入罐体1内,并进入溶铜框4中,此时,驱动电机6b转动带动旋转筒5转动,旋转筒5转动带动旋转筒5上的搅拌杆5b和搅拌叶片5c转动对溶铜框4内的物料进行搅拌,同时,驱动电机6b转动带动旋转柱7a转动,旋转柱7a转动带动搅拌杆5b在搅拌套5a内转动,有效扩大搅拌杆5b和搅拌叶片5c的搅拌面积,提高搅拌效率和待溶解铜箔线圈的溶解速率。

55.驱动电机6b带动旋转筒5最顶部的搅拌杆5b在搅拌套5a内转动时,搅拌杆5b转动带动升降凸轮8d转动,升降凸轮8d转动带动升降杆8c进行升降移动,升降杆8c升降移动带动铲料斗13前端以铲料斗13后端铰接点为圆心进行上下翻转,进而对溶铜框4内底部的铜料进行反复铲起,防止铜料堆积不能反应,造成原料的浪费,同时有效提高铜料与酸液的反应效率,保证产品质量。

56.溶解过程中,外部高压气泵产生的高压气体从高压气管9a经过进气孔9d进入旋转筒5内的进气腔9c中,进入进气腔9c内的高压气体从旋转筒5与旋转座6d之间的缝隙及搅拌套5a与罐体1之间的缝隙溢出,对进气腔9c进行密封,防止罐体1内的酸液进入旋转筒5内,导致旋转筒5内的设备腐蚀损坏,保证溶铜工作安全、稳定运行;同时进入进气腔9c内的其余高压气体进入鼓气通道9e,并从鼓气喷头9f喷出由下至上对溶铜框4内的物料进行气体搅拌,有效提高溶解效率。

57.以上所举实施例为本发明的较佳实施方式,仅用来方便说明本发明,并非对本发明作任何形式上的限制,任何所属技术领域中具有通常知识者,若在不脱离本发明所提技术特征的范围内,利用本发明所揭示技术内容所作出局部更动或修饰的等效实施例,并且未脱离本发明的技术特征内容,均仍属于本发明技术特征的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1