一种烟气脱硝剂的制备方法和应用与流程

1.本发明属于废弃生物质资源开发利用材料领域,具体涉及一种烟气脱硝剂的制备方法。

背景技术:

2.糠醛渣是生物质类物质如玉米芯、玉米杆、稻壳、棉籽壳以及农副产品加工下脚料中的聚戊糖成分水解生产糠醛产生的生物质类废弃物,盐分含量高、呈酸性,大量堆积会对大气、土壤、河流产生污染。因此,合理地资源化利用糠醛渣,消除其对环境的污染,同时增加糠醛渣的经济附加值,实现糠醛企业生产过程中的污染物零排放目标,达到清洁生产、循环利用的目的,是糠醛渣资源化利用亟需解决的问题。

3.糠醛渣作为一种生物质类废弃物,含有大量的纤维素、半纤维素、木质素,其碳素含量在40%以上,是制备活性炭的极好原料,故利用糠醛渣来制备高吸附性粉状活性炭,不仅可避免对环境的污染,而且还可以实现废物的回收利用。

4.活性炭主要由碳物质经过炭化和活化制成的多孔性产物。活性炭材料具有发达的空隙结构和巨大的表面积,可用作吸附剂、催化剂和催化剂载体,已广泛应用于废水、废气的处理。

5.氮氧化物(nox)是主要的大气污染物,可以引起酸雨、光化学污染、温室效应及臭氧层的破坏。氮氧化物的主要来源之一是燃煤燃烧所释放的烟气,含大量no、no2和少量的n2o,其次是汽车排放的尾气。随着我国电力工业的发展和私家汽车的普及,氮氧化物的排放量在快速的增长,控制和治理氮氧化物的污染已迫在眉睫,其中,燃煤烟气的脱硝是控制氮氧化物的重要措施之一。

6.烟气脱硝是燃烧烟气中去除氮氧化物的过程。烟气脱硝的原理主要是用氧化剂将no氧化成no2,生成的no2再用水或碱性溶液吸收,从而实现脱硝。由于燃烧系统排放的烟气中的氮氧化物中,90%以上的是no,而no难溶于水,因此对氮氧化物的湿法处理不能用简单的洗涤法。该法生成的硝酸液体经浓缩处理,而且臭氧需要高电压制取,初投资及运行费用高,发展烟气脱硝技术是目前环境污染领域研究的重点问题。由于氮氧化物的脱除技术难度大,因而成为研究的难点。

7.目前传统的烟气脱硝技术存在投资大、运行费用高,脱硝效率有限的问题。利用微波加热法制备活性炭进行脱硝引起了广泛关注,其借助活性炭的高吸附、强还原性和微波加热均匀迅速的特点,具有较高的脱硝效率,但其仍然不能克服脱硝成本高的问题,不利用广泛应用。

8.因此,开发出一种能解决上述问题的烟气脱硝剂是本领域亟待解决的问题。

技术实现要素:

9.发明目的:本发明的目的在于提供一种方法简单、原料易得、成本低的烟气脱硝剂的制备方法。

10.技术方案:针对现有技术存在的问题,本发明提供一种烟气脱硝剂的制备方法,包括以下步骤:

11.1)糠醛渣碳化:将糠醛渣水洗、过筛、干燥,于300℃-500℃(例如,300℃、310℃、320℃、330℃、340℃、350℃、360℃、370℃、380℃、390℃、400℃、410℃、420℃、430℃、440℃、450℃、460℃、470℃、480℃、490℃、500℃)下炭化20min-60min(例如20min、21min、22min、23min、24min、25min、26min、27min、28min、29min、30min、31min、32min、33min、34min、35min、36min、37min、38min、39min、30min);

12.2)活化:将碳化糠醛渣与活化剂混合,在惰性气体环境下,于400℃-1000℃(例如,400℃、450℃、500℃、550℃、600℃、650℃、700℃、750℃、800℃、850℃、900℃、950℃、1000℃)下活化0.5h-1.5h(例如0.5h、0.75h、1h、1.25h、1.5h),得到活性炭;

13.3)将催化剂、还原剂、表面活性剂和增孔剂充分溶解混合得到浸渍液;

14.4)将活性炭产品在浸渍液中浸渍,经过滤、干燥、焙烧得到烟气脱硝剂。

15.在本发明的一些实施方案中,在步骤1)中,碳化温度优选为350℃-450℃,碳化时间优选为30min-45min。

16.在本发明的一些实施方案中,在步骤2)中,碳化糠醛渣与活化剂混合的时间为12h-36h(例如12h、13h、14h、15h、16h、17h、18h、19h、20h、21h、22h、23h、24h、25h、26h、27h、28h、29h、30h、31h、32h、33h、34h、35h、36h),优选为24h。

17.在本发明的一些实施方案中,在步骤2)中,活化剂为氯化锌、氢氧化钾、碳酸钾中的一种或至少两种的组合,优选为氯化锌。

18.在本发明的一些实施方案中,在步骤2)中,活化剂为氯化锌,氯化锌的浓度为1mol/l-8mol/l(例如1mol/l、2mol/l、3mol/l、4mol/l、5mol/l、6mol/l、7mol/l、8mol/l),优选为5mol/l。

19.在本发明的一些实施方案中,在步骤2)中,炭化糠醛渣与活化剂的质量比为0.5-1:3-4(例如:0.5:3、1:3、1:4、0.5:4、0.75:3),优选为1:3-4。

20.在本发明的一些实施方案中,在步骤2)中,惰性气体可以为氮气或氩气,优选为氮气。

21.在本发明的一些实施方案中,在步骤2)中,活化温度优选为500℃-800℃,活化时间优选为0.5h-1.5h,活化时升温速率为5-15℃/min。

22.在本发明的一些实施方案中,在步骤3)中,催化剂为tio2、al(oh)3、v2o5中的一种或至少两种的组合。

23.在本发明中,催化剂作为活性因子,催化还原氮氧化物为n2。

24.在本发明的一些实施方案中,在步骤3)中,还原剂为尿素、碳酸铵、碳酸氢铵、三聚氰胺、氯化铵、硫酸铵中的一种或至少两种的组合。

25.在本发明中,还原剂还原能力好,热稳定性强。

26.在本发明的一些实施方案中,在步骤3)中,表面活性剂为十二烷基硫酸钠。

27.在本发明的一些实施方案中,活性剂起到增溶作用,促进浸渍液的充分混合。

28.在本发明的一些实施方案中,在步骤3)中,增孔剂为纤维素、木质素中的一种或至少两种的组合。

29.在本发明中,增孔剂在脱硝剂中形成不规则的气孔,提高氮氧化物的吸附能力。

30.在本发明的一些实施方案中,在步骤3)中,催化剂、还原剂、表面活性剂和增孔剂的摩尔比为4-5:1-2:0.1-0.2:0.2-0.3(例如:4:1:0.1:0.2、5:2:0.2:0.3、5:1:0.1:0.2、4:2:0.2:0.3)。

31.在本发明的一些实施方案中,在步骤3)中,催化剂、还原剂、表面活性剂和增孔剂的摩尔比为4:1:0.1或0.2、5:2:0.2:0.3时,具有较高的脱硝效率。

32.在本发明的一些实施方案中,在步骤4)中,活性炭产品在浸渍液中浸渍的时间为20min-40min(例如20min、21min、22min、23min、24min、25min、26min、27min、28min、29min、30min、31min、32min、33min、34min、35min、36min、37min、38min、39min、40min)。

33.在本发明的一些实施方案中,在步骤4)中,焙烧温度为500℃-700℃(例如,500℃、510℃、520℃、530℃、540℃、550℃、560℃、570℃、580℃、590℃、600℃、610℃、620℃、630℃、640℃、650℃、660℃、670℃、680℃、690℃、700℃),焙烧时间为3h-7h(例如3h、3.5h、4h、4.5h、5h、5.5h、6h、6.5h、7h)。

34.另一方面,本发明提供一种烟气脱硝剂脱除烟道气中氮氧化物的应用。

35.有益效果:相对于现有技术,本发明的优点为:

36.1)本发明以糠醛渣为原料制备得到活性炭,能够合理地资源化利用糠醛渣,消除其对环境的污染,变废为宝,具有良好的再利用价值与环保性,同时也大大地降低了脱硝剂的生产成本;

37.2)本发明制备方法简单,原料来源广泛易得,利用浸渍法,在活性炭的基础上添加了催化剂、还原剂、表面活性剂和增孔剂,所制备的脱硝剂空隙大,能与烟气充分混合反应,脱硝效率高,有效提高sncr的脱销效率。

具体实施方式

38.以下将结合具体实施方案来说明本发明。需要说明的是,下面的实施例为本发明的示例,仅用来说明本发明,而不用来限制本发明。在不偏离本发明主旨或范围的情况下,可进行本发明构思内的其他组合和各种改良。

39.在本发明中如无特殊说明,所有温度均为摄氏度温度。

40.以下实施例所用糠醛渣购自山东天冠糠醛化工有限公司。

41.实施例1

42.1)糠醛渣碳化:将糠醛渣水洗、过筛、干燥,在炭化炉中,于350℃炭化45min,冷却至室温得到炭化糠醛渣;

43.2)活化:按质量比为1:3将炭化糠醛渣与5mol/l的氯化锌溶液混合均匀,浸渍24h,干燥至恒重,放入炭化炉,在氮气环境下,设置升温速率为10℃/min,升温至550℃,活化1.5h,冷却至室温制得活性炭产品;

44.3)将tio2、尿素和三聚氰胺的混合物(尿素和三聚氰胺的质量比为2:1)、十二烷基硫酸钠和纤维素按照摩尔比4:1:0.1:0.2在水中充分溶解,混合得到浸渍液;

45.4)将活性炭产品浸渍于浸渍液中30min,经过滤、干燥,在520℃下焙烧7h得到烟气脱硝剂。

46.实施例2

47.1)糠醛渣碳化:将糠醛渣经水洗、过筛、干燥,在炭化炉中,于350℃炭化45min,冷

却至室温得到炭化糠醛渣;

48.2)活化:按质量比为1:4将炭化糠醛渣与5mol/l的氯化锌溶液混合均匀,浸渍24h,干燥至恒重,放入炭化炉,在氮气环境下,设置升温速率为10℃/min,升温至750℃,活化0.5h,冷却至室温制得活性炭产品;

49.3)将al(oh)3、碳酸铵和碳酸氢铵的混合物(碳酸铵和碳酸氢铵的质量比为2:1)、十二烷基硫酸钠和木质素按照摩尔比5:2:0.2:0.3在甲醇中充分溶解,混合得到浸渍液;

50.4)将活性炭产品浸渍于浸渍液中30min,经过滤、干燥,在680℃下焙烧4h得到烟气脱硝剂。

51.实施例3

52.1)糠醛渣碳化:将糠醛渣经水洗、过筛、干燥,在炭化炉中,于400℃炭化40min,冷却至室温得到炭化糠醛渣;

53.2)活化:按质量比为1:3将炭化糠醛渣与5mol/l的氯化锌溶液混合均匀,浸渍24h,干燥至恒重,放入炭化炉,在氮气环境下,设置升温速率为10℃/min,升温至650℃,活化1h,冷却至室温制得活性炭产品;

54.3)将v2o5、氯化铵和硫酸铵的混合物(氯化铵和硫酸铵的质量比为2:1)、十二烷基硫酸钠和木质素按照摩尔比4:1:0.1:0.2在乙醇中充分溶解,混合得到浸渍液;

55.4)将活性炭产品浸渍于浸渍液中40min,经过滤、干燥,在600℃下焙烧5h得到烟气脱硝剂。

56.实施例4

57.1)糠醛渣碳化:将糠醛渣水洗、过筛、干燥,在炭化炉中,于450℃炭化30min,冷却至室温得到炭化糠醛渣;

58.2)活化:按质量比为1:3将炭化糠醛渣与5mol/l的氯化锌溶液混合均匀,浸渍24h,干燥至恒重,经干燥处理后的物料放入炭化炉,在氮气环境下,设置升温速率为10℃/min,升温至780℃,活化0.5h,冷却至室温制得活性炭产品活化时;

59.3)将v2o5和tio2的混合物(v2o5和tio2的质量比为1:2)、尿素、三聚氰胺和氯化铵的混合物(尿素、三聚氰胺和氯化铵的质量比为1:1:1)、十二烷基硫酸钠和纤维素按照摩尔比5:2:0.2:0.3在乙醇中充分溶解,混合得到浸渍液;

60.4)将活性炭产品浸渍于浸渍液中35min,经过滤、干燥,在650℃焙烧4.5h得到烟气脱硝剂。

61.实施例5

62.1)糠醛渣碳化:将糠醛渣水洗、过筛、干燥,在炭化炉中,于350℃炭化45min,冷却至室温得到炭化糠醛渣;

63.2)活化:按质量比为1:3将炭化糠醛渣与5mol/l的氯化锌溶液混合均匀,浸渍24h,干燥至恒重,放入炭化炉,在氮气环境下,设置升温速率为10℃/min,升温至550℃,活化1.5h冷却至常温制得活性炭产品;

64.3)将tio2、尿素、十二烷基硫酸钠和纤维素按照摩尔比4:1:0.1:0.2在水中充分溶解,混合得到浸渍液;

65.4)将活性炭产品浸渍于浸渍液中30min,经过滤、干燥,在520℃下焙烧7h得到烟气脱硝剂。

66.对比例1

67.1)糠醛渣碳化:将糠醛渣水洗、过筛、干燥,在炭化炉中,于350℃炭化45min,冷却至室温得到炭化糠醛渣;

68.2)活化:按质量比为1:3将炭化糠醛渣与5mol/l的氯化锌溶液混合均匀,浸渍24h,干燥至恒重,放入炭化炉,在氮气环境下,设置升温速率为10℃/min,升温至550℃,活化1.5h,冷却至室温制得活性炭产品;

69.3)将tio2、尿素和十二烷基硫酸钠按照摩尔比4:1:0.1在水中充分溶解,混合得到浸渍液;

70.4)将活性炭产品浸渍于浸渍液中30min,经过滤、干燥,在520℃下焙烧7h得到烟气脱硝剂。

71.对比例2

72.1)糠醛渣碳化:将糠醛渣水洗、过筛、干燥,在炭化炉中,于350℃炭化45min,冷却至室温得到炭化糠醛渣;

73.2)活化:按质量比为1:3将炭化糠醛渣与5mol/l的氯化锌溶液混合均匀,浸渍24h,干燥至恒重,放入炭化炉,在氮气环境下,设置升温速率为10℃/min,升温至550℃,活化1.5h,冷却至室温制得活性炭产品;

74.3)将tio2和尿素按照摩尔比4:1在水中充分溶解,混合得到浸渍液;

75.4)将活性炭产品浸渍于浸渍液中30min,经过滤、干燥,在520℃下焙烧7h得到烟气脱硝剂。

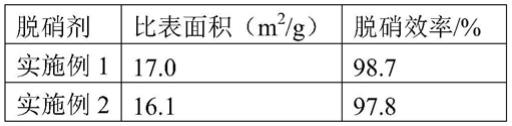

76.采用实施例1-5、对比例1-2所制备的烟气脱硝剂在实验室条件下,脱除烟道气中no

x

,空速为3000h-1

,no

x

约为600mg/m3,与待处理烟气中的no

x

的反应量的摩尔比为1:1,注入压力为0.1mpa,反应温度为800-900℃,其比表面积和脱销效率测试如表1。

77.比表面积的测算方法为gb/t 19587-2004中规定的气体吸附bet原理测定固态物质比表面积的方法。

78.表1不同烟气脱硝剂的性能测试结果

[0079][0080][0081]

由表1可以看出,本发明所制备的脱硝剂采用了表面活性剂和增孔剂,增强了炭化材料的比表面积,增强了no

x

的吸附力,脱硝效率高。

[0082]

采用sncr模拟实验,测试其加入脱硝剂前后的脱销效率,结果如下表2所示。

[0083]

表2 sncr模拟中不同烟气脱硝剂的性能测试结果

[0084]

脱硝剂加入前/%加入后/%实施例160%90%实施例260%87%实施例360%89%实施例460%91%实施例560%88%对比例160%68%对比例260%66%

[0085]

由表2可以看出,本发明所制备的脱硝剂能有效提升sncr的脱销效率,使脱硝效率达到87%以上。

[0086]

以上实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人了解本发明内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1