一种无缝钢管用镁铝金属涂层涂覆工艺的制作方法

1.本发明涉及涂层涂覆工艺技术领域,更具体地说,它涉及一种无缝钢管用镁铝金属涂层涂覆工艺。

背景技术:

2.无缝钢管是由整支圆钢穿孔而成的,表面上没有焊缝的钢管,称之为无缝钢管。根据生产方法,无缝钢管可分热轧无缝钢管、冷轧无缝钢管、冷拔无缝钢管、挤压无缝钢管、顶管等。按照断面形状,无缝钢管分圆形和异形两种,异形管有方形、椭圆形、三角形、六角形、瓜子形、星形、带翅管多种复杂形状。最大直径达900mm,最小直径为4mm。根据用途不同,有厚壁无缝钢管和薄壁无缝钢管。无缝钢管主要用做石油地质钻探管、石油化工用的裂化管、锅炉管、轴承管以及汽车、拖拉机、航空用高精度结构钢管。

3.众所周知,在生产加工无缝钢管时,需要对其外壁进行防腐材料的喷涂或浸涂,避免在潮湿环境下,无缝钢管生锈腐蚀,进而导致无缝钢管的整体结构效能降低;现有技术中,常采用镁铝金属涂层涂覆在无缝钢管的表面,而铝镁金属间化合物具有良好的耐腐蚀性,从而可使得铝镁金属间化合物应用到涂料领域,可对基材进行良好的保护,但现有的无缝钢管镁铝金属涂层涂覆工艺,工艺整体操作复杂,涂覆质量受工人熟练度等情况影响,难以获得有效保障,并且采用人工喷涂或浸涂方式整体效率低下。为此,我们提出一种自动化程度高,涂层涂覆流平性好的无缝钢管用镁铝金属涂层涂覆工艺。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种无缝钢管用镁铝金属涂层涂覆工艺,来解决上述问题。

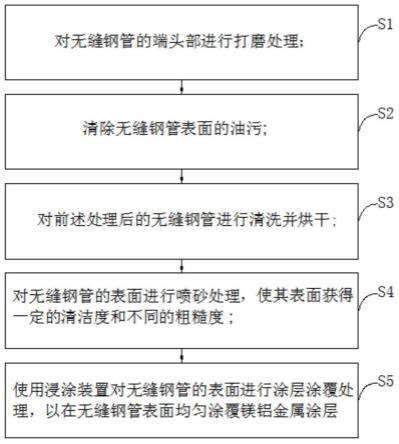

5.为实现上述目的,本发明提供了如下技术方案:一种无缝钢管用镁铝金属涂层涂覆工艺,包括以下步骤:

6.s1、对无缝钢管的端头部进行打磨处理;

7.s2、清除无缝钢管表面的油污;

8.s3、对前述处理后的无缝钢管进行清洗并烘干;

9.s4、对无缝钢管的表面进行喷砂处理,使其表面获得一定的清洁度和不同的粗糙度;

10.s5、使用浸涂装置对无缝钢管的表面进行涂层涂覆处理,以在无缝钢管表面均匀涂覆镁铝金属涂层。

11.优选地,所述s5中浸涂装置包括底板架,所述底板架顶部一侧固定安装有浸涂槽,底板架顶部另一侧固定安装有吊运机构,所述吊运机构用于吊运和移动承载架,以将承载架上的无缝钢管放入浸涂槽进行浸涂。

12.优选地,所述承载架包括多个平行设置的横架,相邻横架的外侧两端通过拉杆固定连接,顶端横架的上方外延焊接有多个吊耳,且每个吊耳分别穿设连接有拉绳,拉绳顶端

通过吊环连接固定,其余横架的上方固定安装有一组扇形板,且扇形板对应位置开设有用于无缝钢管穿装固定的圆孔。

13.优选地,所述顶端横架的中心位置还固定安装有震动电机,且震动电机的外围具有防护密封盖。

14.优选地,所述底端横架的外延固定安装有缓震垫。

15.优选地,所述吊运机构包括固定安装于底板架顶部的固定座,固定座的顶部固定安装有回转机构,回转机构的旋转端固定安装有y轴滑动机构,y轴滑动机构的滑行端固定安装有x轴滑动机构,x轴滑动机构的滑行端固定安装有安装板,且安装板底部通过转轴安装有吊钩,吊钩用于吊挂承载架顶端的吊环,以便于吊运机构进行吊运和移动承载架。

16.优选地,所述吊运机构还包括控制器,控制器控制回转机构的回转角度、y轴滑动机构的升降往复滑行距离,以及x轴滑动机构的左右往复滑行距离,以及控制回转机构、y轴滑动机构和x轴滑动机构的工作时序。

17.优选地,所述浸涂槽内底部具有隔板,隔板外延具有矩形状的平台面,用于放置承载架,隔板的中心位置具有呈倾斜状的下沉槽,下沉槽上开设有多个间隔设置的下漏孔,下漏孔顶端呈喇叭状。

18.优选地,所述浸涂槽上还设置有超声波发生机构,其包括一组超声波换能器,以及驱动超声波换能器工作的超声波发生器,两个超声波换能器对称安装于浸涂槽内侧面,超声波发生器固定安装于浸涂槽的外侧。

19.优选地,所述浸涂槽内底端还焊接有倾斜下料板,浸涂槽外侧底端焊接有排杂管,排杂管上焊接有阀门。

20.与现有技术相比,本发明具备以下有益效果:

21.1、通过对无缝钢管进行经过端头部打磨处理、清除无缝钢管表面的油污、清洗并烘干以及喷砂处理等工艺,使其无缝钢管表面获得一定的清洁度和不同的粗糙度,也有利于增加了它和后期涂覆涂层之间的附着力,延长了涂膜的耐久性,也有利于后期涂覆涂料的流平性。

22.2、通过设置具有浸涂槽、吊运机构和承载架的无缝钢管浸涂装置,吊运机构通过回转机构、y轴滑动机构以及x轴滑动机构的共同作用,能够自动的将承载穿装无缝钢管的承载架吊运至浸涂槽内,以便进行涂层浸涂处理,自动化程度高,保障了无缝钢管的浸涂转运效率;并且通过在浸涂槽上设置超声波发生机构,进而防止了气泡对无缝钢管浸漆的阻碍,且使得无缝钢管外表面浸漆均匀,效果好;在浸涂槽内设置具有下漏孔的隔板,实现对浸涂槽内涂料中杂质的有效过滤收集作用,保障涂料对无缝钢管的涂覆质量。

附图说明

23.图1为本发明实施例的无缝钢管用镁铝金属涂层涂覆工艺的工艺流程图;

24.图2为本发明实施例的浸涂装置整体结构示意图;

25.图3为本发明实施例的吊运机构整体结构示意图;

26.图4为本发明实施例的承载架整体结构示意图。

27.图5为本发明实施例的扇形板侧视图。

28.图6为本发明实施例的浸涂槽内部结构示意图。

29.图7为本发明实施例的浸涂槽内部隔板俯视图。

30.1、底板架;2、吊运机构;3、防溅边缘;4、浸涂槽;5、超声波发生器;6、排杂管;7、隔板;8、玻璃观察窗;9、承载架;

31.21、安装板;22、吊钩;23、y轴滑动机构;24、x轴滑动机构;25、回转机构;26、控制器;27、固定座;41、倾斜下料板;51、超声波换能器;71、下漏孔;72、下沉槽;73、平台面;91、吊环;92、震动电机;93、拉绳;94、横架;95、拉杆;96、扇形板;97、缓震垫;98、圆孔。

具体实施方式

32.下面结合附图对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术作出一些非本质的改进和调整。

33.实施例1

34.在本实施例中提供了一种无缝钢管用镁铝金属涂层涂覆工艺,参阅图1,包括以下步骤:

35.s1、对无缝钢管的端头部进行打磨处理;避免无缝钢管的端头部在切割过程中具有毛刺等问题,进而影响无缝钢管的镁铝金属涂层涂覆效果;

36.s2、清除无缝钢管表面的油污;无缝钢管表面油污的清除采用对钢管进行预热,然后使钢管先通过1台抛丸机重点清除钢管的油污、锈、氧化皮等,然后再用第2台抛丸机打出最佳锚纹深度,从而达到清洁度要求,而后利用弱磷酸盐水溶液酸浓度10%~75%清洗钢管表面,使钢管表面的氯化物含量低于2μg/cm2,进而进一步清除钢管表面的油脂;

37.s3、对前述处理后的无缝钢管进行清洗并烘干;利用洁净水对钢管表面冲洗,将钢管表面清洗干净,之后要进行ph值测试,保证钢管表面残液为中性,最后对钢管表面加热烘干;

38.s4、对无缝钢管的表面进行喷砂处理,使其表面获得一定的清洁度和不同的粗糙度;使得无缝钢管表面的机械性能得到改善,因此提高了无缝钢管的抗疲劳性,有利于增加了它和后期涂覆涂层之间的附着力,延长了涂膜的耐久性,也有利于后期涂覆涂料的流平和装饰;

39.s5、使用浸涂装置对无缝钢管的表面进行涂层涂覆处理,以在无缝钢管表面均匀涂覆镁铝金属涂层。

40.实施例2

41.本实施例中,参阅图2,所述s5中浸涂装置包括底板架1,所述底板架1顶部一侧固定安装有浸涂槽4,用于容纳调配好的镁铝金属涂料,底板架1顶部另一侧固定安装有吊运机构2,所述吊运机构2用于吊运和移动承载架9,以将承载架9上的无缝钢管放入浸涂槽4进行浸涂。底板架1作为一个平行架体,用于对浸涂槽4和吊运机构2进行承载支撑,并且底板架1的底部也可以安装有脚轮,以便人员移动浸涂装置。

42.本实施例中,参阅图4和图5,所述承载架9包括多个平行设置的横架94,相邻横架94的外侧两端通过拉杆95固定连接,顶端横架94的上方外延焊接有多个吊耳,且每个吊耳分别穿设连接有拉绳93,拉绳93顶端通过吊环91连接固定,其余横架94的上方固定安装有一组扇形板96,且扇形板96对应位置开设有用于无缝钢管穿装固定的圆孔98。

43.在本实施例中,拉绳93优选为具有弹力的材料制成,以便在震动电机92带动承载架9进行整体震动时,保障承载架9具有较好的抖动幅度;而承载架9上横架94可以根据浸涂槽4的高度进行具体的数量设置,具体在此不再赘述;为了防止无缝钢管在穿装进圆孔98或从圆孔98内取下时,其划伤外表面被划伤,扇形板96优选为塑料材质制成,在降低了承载架9整体重量的同时,也避免了无缝钢管的外表面被划伤。

44.本实施例中,参阅图4,所述顶端横架94的中心位置还固定安装有震动电机92,且震动电机92的外围具有防护密封盖。当承载架9上的无缝钢管完成在浸涂槽4内浸涂后,吊运机构2可通过吊钩22吊动承载架9离开浸涂槽4内的镁铝金属涂层液体表面,此时,震动电机92可以带动承载架9进行整体震动,以将承载架9上无缝钢管的多余涂料抖落,进而起到无缝钢管表面涂覆涂料流平的效果;并且,为了避免或减少在震动电机92驱动承载架9进行整体震动时,涂料溅出浸涂槽4外的情况发生,本实施中,浸涂槽4的顶端外延还具有防溅边缘3。

45.本实施例中,参阅图4,所述底端横架94的外延固定安装有缓震垫97。缓震垫97可选但不限于橡胶垫、聚乙烯垫。

46.本实施例中,参阅图3,所述吊运机构2包括固定安装于底板架1顶部的固定座27,固定座27的顶部固定安装有回转机构25,回转机构25的旋转端固定安装有y轴滑动机构23,y轴滑动机构23的滑行端固定安装有x轴滑动机构24,x轴滑动机构24的滑行端固定安装有安装板21,且安装板21底部通过转轴安装有吊钩22,吊钩22用于吊挂承载架9顶端的吊环91,以便于吊运机构2进行吊运和移动承载架9。在实际工作过程中,x轴滑动机构24滑行端上的吊钩22可以通过y轴滑动机构23进行下放,直到其可以吊挂承载架9顶端的吊环91,进而便于吊运机构2吊运承载架9;在无缝钢管浸涂前,x轴滑动机构24可以完成承载架9在提升后的左右移动,并在承载架9到达浸涂槽4上方后,y轴滑动机构23可以完成承载架9在浸涂槽4内的下放;在无缝钢管浸涂完成后,y轴滑动机构23可以完成承载架9在浸涂槽4内的提升,此时x轴滑动机构24可以完成承载架9在提升后的左右移动,进而在回转机构25回转一定角度后,再通过y轴滑动机构23的下放操作,将浸涂后的无缝钢管放置在特定区域,以便进行无缝钢管表面涂料后续烘干作业,自动化程度高,保障了无缝钢管的浸涂转运效率。

47.本实施例中,回转机构25可选但不限于回转气缸、步进电机;y轴滑动机构23和x轴滑动机构24可选但不限与直线模组,具体在此不再赘述。

48.本实施例中,所述吊运机构2还包括控制器26,控制器26控制回转机构25的回转角度、y轴滑动机构23的升降往复滑行距离,以及x轴滑动机构24的左右往复滑行距离,以及控制回转机构25、y轴滑动机构23和x轴滑动机构24的工作时序。控制器26可选但不限于可编程plc控制器,其对于回转机构25、y轴滑动机构23和x轴滑动机构24的工作时序控制,以及回转机构25的回转角度、y轴滑动机构23的升降往复滑行距离,以及x轴滑动机构24的左右往复滑行距离控制可以通过特定的程序进行设置,因不是本发明创新点,在此具体不再赘述。

49.本实施例中,参阅图6-图7,所述浸涂槽4内底部具有隔板7,隔板7外延具有矩形状的平台面73,用于放置承载架9,隔板7的中心位置具有呈倾斜状的下沉槽72,下沉槽72上开设有多个间隔设置的下漏孔71,下漏孔71顶端呈喇叭状。隔板7外延呈矩形状的平台面73可以与底端横架94外延的缓震垫97相抵接,进而完成对承载架9在浸涂槽4进行承载支撑;

隔板7中心位置呈倾斜状的下沉槽72可以便于浸涂槽4内的杂质因重力滑落沉积,况且下沉槽72上并排设置呈喇叭状的下漏孔71,它们便于集聚在下沉槽72内的杂质进入,最终杂质绝大多数沉积在隔板7的底面,而难以再流入隔板7的上面,实现对浸涂槽4内涂料中杂质的有效过滤作用,保障涂料对无缝钢管的涂覆质量。

50.本实施例中,参阅图1和6所述浸涂槽4上还设置有超声波发生机构,其包括一组超声波换能器51,以及驱动超声波换能器51工作的超声波发生器5,两个超声波换能器51对称安装于浸涂槽4内侧面,超声波发生器5固定安装于浸涂槽4的外侧。超声波发生器5工作时,可以将其超声能输送至一组超声波换能器51,而超声波换能器51可以输入的电功率转换成机械功率即超声波再传递出去,进而防止了气泡对无缝钢管浸漆的阻碍,且使得无缝钢管外表面浸漆均匀,效果好。

51.本实施例中,参阅图1,所述浸涂槽4内底端还焊接有倾斜下料板41,浸涂槽4外侧底端焊接有排杂管6,排杂管6上焊接有阀门。此外,浸涂槽4的前端底部还固定安装有玻璃观察窗8,进而便于人员观察浸涂槽4内底端倾斜下料板41上的杂质量,以便在杂质量过多时,通过排杂管6进行排放。

52.工作原理:一批次的无缝钢管经过端头部打磨处理、清除无缝钢管表面的油污、清洗并烘干以及喷砂处理等工艺后,逐个穿装在承载架9上扇形板96的圆孔98内,在进行无缝钢管浸涂过程中,吊运机构2的x轴滑动机构24滑行端上的吊钩22可以通过y轴滑动机构23进行下放,直到其可以吊挂承载架9顶端的吊环91,进而便于吊运机构2吊运承载架9;在无缝钢管浸涂前,x轴滑动机构24可以完成承载架9在提升后的左右移动,并在承载架9到达浸涂槽4上方后,y轴滑动机构23可以完成承载架9在浸涂槽4内的下放;此时,承载架9浸没在浸涂槽4内的涂料中,在此过程中,人员可控制超声波发生器5工作,以将其超声能输送至一组超声波换能器51,而超声波换能器51可以输入的电功率转换成机械功率即超声波再传递出去,进而防止了气泡对无缝钢管浸漆的阻碍,且使得无缝钢管外表面浸漆均匀,效果好;在无缝钢管浸涂完成后,y轴滑动机构23可以完成承载架9在浸涂槽4内的提升,此时,人员可控制震动电机92工作,以带动承载架9进行整体震动,以将承载架9上无缝钢管的多余涂料抖落,进而起到无缝钢管表面涂覆涂料流平的效果;此后,x轴滑动机构24可以完成承载架9在提升后的左右移动,进而在回转机构25回转一定角度后,再通过y轴滑动机构23的下放操作,将浸涂后的无缝钢管放置在特定区域,以便进行无缝钢管表面涂料后续烘干作业,自动化程度高,保障了无缝钢管的浸涂转运效率。

53.本发明的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

54.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义

55.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施

例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1