一种SCR脱硝催化剂的再生方法及其在脱硝中的应用与流程

一种scr脱硝催化剂的再生方法及其在脱硝中的应用

技术领域

1.本发明涉及一种scr脱硝催化剂的再生方法及其在脱硝中的应用,属于烟气脱硝技术领域。

背景技术:

2.选择性催化还原(scr)技术,广泛应用于燃煤电厂的氮氧化物(no

x

)的排放控制。工业scr脱硝催化剂以钒钛系为主,按结构分为蜂窝式、板式和波纹板式。实际工况中,飞灰的冲刷和沉积会导致催化剂的物理磨损和堵塞。烟气中诸如k、na、as、pb、p和ca等多种元素会造成催化剂中毒。脱硝催化剂生产成本高,一般占scr工艺总投资的30~50%,因此中毒失活脱硝催化剂的再生技术研究意义重大。

3.目前中毒失活脱硝催化剂的再生技术主要有水洗、酸洗、碱洗、热再生等方法以及这些方法的优化组合,但针对多种元素中毒的催化剂,未有有效的方法或方法组合能够高效再生复合中毒催化剂的催化活性。

4.中国专利cn104826669a公开了一种再生scr脱硝催化剂所用的碱洗液及其应用,该专利中的碱洗液只能针对碱金属中毒的催化剂进行再生。

5.中国专利cn103350004a公开了一种scr脱硝催化剂的再生方法及用于scr脱硝催化剂再生液的混合物,该专利所披露方法也只能活化再生碱金属中毒的催化剂。

6.以上可以看到对于多种元素复合中毒的催化剂,暂没有有效的方法能够去除多种毒害元素再生得到高活性的脱硝催化剂。

技术实现要素:

7.针对上述现有技术存在的不足,本发明提供一种scr脱硝催化剂的再生方法及其在脱硝中的应用,实现以下发明目的:高效恢复砷、钙、钾、钠复合中毒催化剂的催化活性。

8.为实现上述发明目的,本发明采取以下技术方案:一种scr脱硝催化剂的再生方法及其在脱硝中的应用,包括清灰水洗、碱液浸渍、酸洗、扩孔、再生液浸渍与煅烧再生。

9.以下是对上述技术方案的进一步改进:步骤1 清灰水洗对砷、钙、钾、钠复合中毒催化剂进行手动清灰后,将催化剂置于负压集尘装置中,用无油干燥压缩空气吹扫;所述压缩空气吹扫,吹扫压力0.3~0.8mpa,吹扫时间10~30分钟;吹扫清灰后,将中毒催化剂浸泡在去离子水中,超声辅助清洗,每隔5分钟取水样测定其中金属离子的含量,待金属离子含量不再变化时,将中毒催化剂取出吹干后于100~120℃下干燥2~3小时,然后冷却至室温,得到水洗催化剂;所述去离子水的用量,为中毒催化剂质量的3~6倍。

10.步骤2 碱液浸渍

将季铵盐、钙离子稳定剂溶解在饱和氢氧化钙水溶液,控温20~30℃下,将水洗催化剂浸没其中,浸渍30~48小时后取出,用去离子水淋洗至洗出液的ph约为7.0~7.6后吹干,100~120℃下干燥1~2小时后得到碱浸催化剂;所述季铵盐、钙离子稳定剂、饱和氢氧化钙水溶液的质量比为1~4:0.5~1.5:50~80;所述季铵盐为四甲基硝酸铵、四甲基氯化铵、四甲基溴化铵中的一种;所述钙离子稳定剂为乙二胺四甲叉膦酸、二乙烯三胺五甲叉膦酸、己二胺四甲叉膦酸中的一种。

11.步骤3酸洗将有机酸、表面活性剂、离子络合剂、渗透剂溶于去离子水中配成清洗液,控温40~90℃,将碱浸催化剂浸没其中,超声清洗,每隔5分钟测试清洗液中金属离子的浓度,待金属离子浓度不再变化时,用去离子水淋洗至ph约为6.5~7后吹干,100~120℃下干燥1~2小时后得到酸洗催化剂;所述有机酸、表面活性剂、离子络合剂、渗透剂、去离子水的质量比为8~13:0.5~1:1~2:0.2~0.6:40~60;所述有机酸为1,3,5-苯三甲酸、乙二酸、苯基六羧酸中的一种;所述表面活性剂为十二烷基二甲基氧化胺、n,n,4-三甲基苯胺氧化胺、n,n-二甲基癸烷基-n-氧化胺中的一种;所述离子络合剂为乙二胺四甲叉膦酸、二乙烯三胺五甲叉膦酸、己二胺四甲叉膦酸中的一种;所述渗透剂为oe-35、十二醇聚氧乙烯醚中的一种。

12.步骤4扩孔将酸洗催化剂放入高压釜内,抽真空至真空度低于-0.08mpa,依靠釜内负压将扩孔液吸入釜内,升温至釜内温度为100~180℃,温度稳定后,打开阀门,釜内温度降至常温后得到扩孔后的催化剂;所述扩孔液为反式-1,1,1,4,4,4-六氟-2-丁烯、反式-1-氯-3,3,3-三氟丙烯、1,1,1,3,3-五氟丙烷中的一种;所述扩孔液的加入量,为酸洗催化剂质量的1~2.5倍。

13.步骤5再生液浸渍与煅烧再生将硫酸氧钒、偏钨酸铵、钼酸铵、硫酸铵溶于去离子水中配成再生液,然后将扩孔后的催化剂浸入再生液中,浸渍10~22小时后取出吹干表面液体,100~120℃下干燥1~2小时后再放入马弗炉内于400~600℃下煅烧2~3小时后得到再生催化剂;所述硫酸氧钒、偏钨酸铵、钼酸铵、硫酸铵、去离子水的质量比为1~6:2~5:1~3:1~4:80~100。

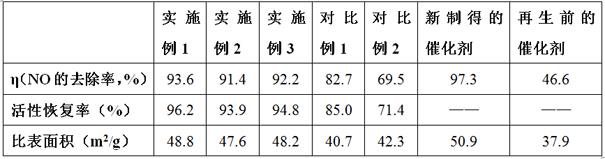

14.与现有技术相比,本发明取得以下有益效果:1、本发明所述方法能够高效恢复砷、钙、钾、钠复合中毒催化剂的催化活性;2、采用本发明所述方法得到的再生催化剂,no的去除率91.4~93.6%,活性恢复率93.9~96.2%,比表面积47.6~48.8m2/g。

具体实施方式

15.以下对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

16.实施例1:一种scr脱硝催化剂的再生方法包括以下步骤:1、 清灰水洗选取砷、钙、钾、钠复合中毒的催化剂进行手动清灰后,将中毒催化剂置于负压集尘装置中,用无油干燥压缩空气吹扫25分钟,吹扫压力保持0.5mpa;吹扫清灰后,将中毒催化剂浸泡在去离子水中,去离子水的用量,为中毒催化剂质量的4倍,超声辅助清洗,每隔5分钟取水样测定其中金属离子的含量,待金属离子含量不再变化时,将中毒催化剂取出吹干后放入鼓风式干燥箱内,温度105℃下,干燥2.6小时,然后冷却至室温,得到水洗催化剂;所述砷、钙、钾、钠复合中毒的催化剂,其中砷、钙、钾、钠的质量含量分别为2.68wt%、3.87wt%、3.19wt%、2.44wt%。

17.2、碱液浸渍将四甲基硝酸铵、乙二胺四甲叉膦酸溶解在饱和氢氧化钙水溶液,控温22℃下,将水洗催化剂浸没其中,浸渍42小时后取出,用去离子水淋洗至洗出液的ph约为7.3后吹干,110℃下干燥1.5小时后得到碱浸催化剂;所述四甲基硝酸铵、乙二胺四甲叉膦酸、饱和氢氧化钙水溶液的质量比为2:1:60。

18.3、酸洗将1,3,5-苯三甲酸、十二烷基二甲基氧化胺、二乙烯三胺五甲叉膦酸、渗透剂oe-35溶于去离子水中配成清洗液,控温65℃,将碱浸催化剂浸没其中,超声清洗,每隔5分钟测试清洗液中金属离子的浓度,待金属离子浓度不再变化时,用去离子水淋洗至ph约为6.8后吹干,110℃下干燥1.5小时后得到酸洗催化剂;所述1,3,5-苯三甲酸、十二烷基二甲基氧化胺、二乙烯三胺五甲叉膦酸、oe-35、去离子水的质量比为10:0.8:1.3:0.5:50。

19.4、扩孔将酸洗催化剂放入高压釜内,抽真空至真空度低于-0.08mpa,依靠釜内负压将反式-1,1,1,4,4,4-六氟-2-丁烯吸入釜内,反式-1,1,1,4,4,4-六氟-2-丁烯加入量为酸洗催化剂质量的2倍,升温至釜内温度为150℃,温度稳定后,打开阀门,釜内温度降至常温后得到扩孔后的催化剂。

20.5、再生液浸渍与煅烧再生将硫酸氧钒、偏钨酸铵、钼酸铵、硫酸铵溶于去离子水中配成再生液,然后将扩孔后的催化剂浸入再生液中,浸渍16小时后取出吹干表面液体,106℃下干燥1.5小时后再放入马弗炉内于550℃下煅烧2.5小时后得到再生催化剂;所述硫酸氧钒、偏钨酸铵、钼酸铵、硫酸铵、去离子水的质量比为3:3:2:2:95。

21.实施例2:一种scr脱硝催化剂的再生方法包括以下步骤:1、 清灰水洗选取砷、钙、钾、钠复合中毒的催化剂进行手动清灰后,将中毒催化剂置于负压集

尘装置中,用无油干燥压缩空气吹扫10分钟,吹扫压力保持0.3mpa;吹扫清灰后,将中毒催化剂浸泡在去离子水中,去离子水的用量,为中毒催化剂质量的3倍,超声辅助清洗,每隔5分钟取水样测定其中金属离子的含量,待金属离子含量不再变化时,将中毒催化剂取出吹干后放入鼓风式干燥箱内,温度100℃下,干燥2小时,然后冷却至室温,得到水洗催化剂;所述砷、钙、钾、钠复合中毒的催化剂,其中砷、钙、钾、钠的质量含量分别为2.68wt%、3.87wt%、3.19wt%、2.44wt%。

22.2、碱液浸渍将四甲基氯化铵、二乙烯三胺五甲叉膦酸溶解在饱和氢氧化钙水溶液,控温20℃下,将水洗催化剂浸没其中,浸渍30小时后取出,用去离子水淋洗至洗出液的ph约为7.0后吹干,100℃下干燥1小时后得到碱浸催化剂;所述四甲基氯化铵、二乙烯三胺五甲叉膦酸、饱和氢氧化钙水溶液的质量比为1:0.5:50。

23.3、酸洗将乙二酸、n,n,4-三甲基苯胺氧化胺、乙二胺四甲叉膦酸、渗透剂oe-35溶于去离子水中配成清洗液,控温40℃,将碱浸催化剂浸没其中,超声清洗,每隔5分钟测试清洗液中金属离子的浓度,待金属离子浓度不再变化时,用去离子水淋洗至ph约为6.5后吹干,100℃下干燥1小时后得到酸洗催化剂;所述乙二酸、n,n,4-三甲基苯胺氧化胺、乙二胺四甲叉膦酸、oe-35、去离子水的质量比为8:0.5:1:0.2:40。

24.4、扩孔酸洗催化剂放入高压釜内,抽真空至真空度低于-0.08mpa,依靠釜内负压将反式-1-氯-3,3,3-三氟丙烯吸入釜内,反式-1-氯-3,3,3-三氟丙烯的加入量为酸洗催化剂的1倍,升温至釜内温度为100℃,温度稳定后,打开阀门,釜内温度降至常温后得到扩孔后的催化剂。

25.5、再生液浸渍与煅烧再生将硫酸氧钒、偏钨酸铵、钼酸铵、硫酸铵溶于去离子水中配成再生液,然后将扩孔后的催化剂浸入再生液中,浸渍10小时后取出吹干表面液体,100℃下干燥1小时后再放入马弗炉内于400℃下煅烧2小时后得到再生催化剂;所述硫酸氧钒、偏钨酸铵、钼酸铵、硫酸铵、去离子水的质量比为1:2:1:1:80。

26.实施例3:一种scr脱硝催化剂的再生方法包括以下步骤:1、 清灰水洗选取砷、钙、钾、钠复合中毒的催化剂进行手动清灰后,将中毒催化剂置于负压集尘装置中,用无油干燥压缩空气吹扫30分钟,吹扫压力保持0.8mpa;吹扫清灰后,将中毒催化剂浸泡在去离子水中,去离子水的用量,为中毒催化剂质量的6倍,超声辅助清洗,每隔5分钟取水样测定其中金属离子的含量,待金属离子含量不再变化时,将中毒催化剂取出吹干后放入鼓风式干燥箱内,温度120℃下,干燥3小时,然后冷却至室温,得到水洗催化剂;所述砷、钙、钾、钠复合中毒的催化剂,其中砷、钙、钾、钠的质量含量分别为2.68wt%、3.87wt%、3.19wt%、2.44wt%。

27.2、碱液浸渍将四甲基溴化铵、己二胺四甲叉膦酸溶解在饱和氢氧化钙水溶液,控温30℃下,将水洗催化剂浸没其中,浸渍48小时后取出,用去离子水淋洗至洗出液的ph约为7.6后吹干,120℃下干燥2小时后得到碱浸催化剂;所述四甲基溴化铵、己二胺四甲叉膦酸、饱和氢氧化钙水溶液的质量比为4:1.5:80。

28.3、酸洗将苯基六羧酸、n,n-二甲基癸烷基-n-氧化胺、己二胺四甲叉膦酸、渗透剂十二醇聚氧乙烯醚溶于去离子水中配成清洗液,控温90℃,将碱浸催化剂浸没其中,超声清洗,每隔5分钟测试清洗液中金属离子的浓度,待金属离子浓度不再变化时,用去离子水淋洗至ph约为7后吹干,120℃下干燥2小时后得到酸洗催化剂;所述苯基六羧酸、n,n-二甲基癸烷基-n-氧化胺、己二胺四甲叉膦酸、十二醇聚氧乙烯醚、去离子水的质量比为13:1:2:0.6:60。

29.4、扩孔酸洗催化剂放入高压釜内,抽真空至真空度低于-0.08mpa,依靠釜内负压将1,1,1,3,3-五氟丙烷吸入釜内,1,1,1,3,3-五氟丙烷的加入量为酸洗催化剂质量的2.5倍,升温至釜内温度为180℃,温度稳定后,打开阀门,釜内温度降至常温后得到扩孔后的催化剂。

30.5、再生液浸渍与煅烧再生将硫酸氧钒、偏钨酸铵、钼酸铵、硫酸铵溶于去离子水中配成再生液,然后将扩孔后的催化剂浸入再生液中,浸渍22小时后取出吹干表面液体,120℃下干燥2小时后再放入马弗炉内于600℃下煅烧3小时后得到再生催化剂;所述硫酸氧钒、偏钨酸铵、钼酸铵、硫酸铵、去离子水的质量比为6:5:3:4:100。

31.对比例1:不进行步骤4扩孔步骤1、2、3操作同于实施例1,不进行步骤4操作,步骤5操作同于实施例1。

32.对比例2:碱液浸渍选取目前普遍使用的氢氧化钠溶液,酸洗采用常规的硫酸溶液步骤1操作同于实施例1;2、碱液浸渍13wt%的氢氧化钠水溶液控温22℃,将水洗催化剂浸没其中,浸渍42小时后取出,用去离子水淋洗至洗出液的ph约为7.3后吹干,110℃下干燥1.5小时后得到碱浸催化剂。

33.3、酸洗将硫酸、十二烷基二甲基氧化胺、二乙烯三胺五甲叉膦酸、渗透剂oe-35溶于去离子水中配成清洗液,控温65℃,将碱浸催化剂浸没其中,超声清洗,每隔5分钟测试清洗液中金属离子的浓度,待金属离子浓度不再变化时,用去离子水淋洗至ph约为6.8后吹干,110℃下干燥1.5小时后得到酸洗催化剂;所述硫酸、十二烷基二甲基氧化胺、二乙烯三胺五甲叉膦酸、oe-35、去离子水的质量比为10:0.8:1.3:0.5:50。

34.步骤4、步骤5操作同于实施例1。

35.性能测试:对上述实施例1、2、3和对比例1、2中得到的再生催化剂,新制得的催化剂以及再生

前的催化剂进行以下相关测试,测试结果见下面表格:1、脱硝催化活性评价称取 0.30 g 催化剂样品置于固定床催化反应装置(内径为 8 mm)内进行脱硝活性测试。钢瓶气 n2、 no、 nh

3 和 o

2 由质量流量计控制流量,按比例混合后进入预热器加热,接着进入固定床反应器进行选择性催化还原脱硝反应。控制 no 体积分数为 5

×

10-4

,nh

3 体积分数为5

×

10-4

,o2分数为 5%,空速约10000/h。将混合气通入固定床反应器稳定2h后进行活性测试,以避免催化剂表面吸附 no 引起误差。采用德国 mru公司产 vario plus 型烟气分析仪测试烟气成分,在360℃温度下稳定 1 h 后再进行测量。 no的去除率按下式进行计算:η =(c

in-c

out

)/ c

in

×

100%再生催化剂活性恢复率= η(再生催化剂)/η(新制得的催化剂)

×

100%;2、比表面积采用zxf-10自动吸附仪检测;

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1