一种梯度疏水复合膜及其制备方法与应用与流程

1.本发明属于复合膜分离技术领域,具体涉及一种梯度疏水复合膜及其制备方法与应用。

背景技术:

2.微纳米气泡是指气泡发生时直径在10微米左右到数百纳米之间的气泡,这种气泡是介于微米气泡和纳米气泡之间。目前,微纳米气泡由于其比表面积大、上升速度慢、富含自由基和气体溶解率高等特点,已在水产养殖、无土栽培、污水处理和生态修复等领域广泛应用。微纳米气泡制造方法包括旋回剪切、加压溶解、电化学、微孔加压、混合射流等方式,其中微孔膜是其中必不可少的部分。

3.目前,针对微孔膜的研究较多。如cn113731194a公开了一种mabr中空纤维复合膜,通过将涂覆基料、催化剂、分散剂和增强剂混合获得的涂层液涂覆于所述预处理后的基材表面并进行固化,得到所述mabr中空纤维复合膜。该种微孔膜具有较高的透氧性能和干膜泡点压力,可应用于mabr污水处理实现耗氧、厌氧微生物降解过程中。此外,大多数研究都是针对膜孔径的调节。聚四氟乙烯(ptfe)是一类常见的膜材料,具有高密封性、电绝缘性和良好的抗老化能力和耐腐蚀性。以ptfe为基材制备微孔膜的研究常见报道,如cn112044278 a、cn111408284 a。cn111408284 a公布了一种聚四氟乙烯微孔膜制备方法,该微孔膜的孔径可在600nm下调节,且机械强度和稳定性均得到极大提升。然而,用于微纳米气泡产生的微孔膜对膜的亲疏水性、透气性要求极高,当前未见有针对此方面的研究。

4.目前已有的微孔膜,大多数为亲水膜或疏水膜,只能应用于透水或透气的场景,不适合于水气混合的情况,对于水气的混合比调节非常困难。因此,研发并生产用于微纳米气泡制备的复合膜具有广阔的应用前景与市场。

技术实现要素:

5.为了解决现有技术的缺点和不足之处,本发明的首要目的在于提供一种梯度疏水复合膜的制备方法。

6.本发明的又一目的在于提供一种梯度疏水复合膜。

7.本发明的再一目的是提供上述梯度疏水复合膜的应用。

8.本发明目的通过以下技术方案实现:

9.一种梯度疏水复合膜的制备方法,包括以下步骤:

10.(1)将ptfe与助挤剂混合,静置,压实成型得到毛坯料;将毛坯料放入双螺杆挤出机内,得到挤出物,再经双辊压延机压延成薄膜,干燥,拉伸,热处理,冷却,得到ptfe薄膜;

11.(2)将ptfe薄膜进行低温空气等离子处理;

12.(3)将paa与溶剂混合制得paa溶液,均匀涂覆在步骤(2)的ptfe薄膜表面,干燥,获得ptfe/paa薄膜;

13.(4)将干燥的pvdf树脂溶于溶剂中,并加入助溶剂,加热搅拌,冷却至室温,静置脱

泡后得到前驱体溶胶,然后将pvdf前驱体溶胶均匀涂覆ptfe/paa薄膜表面,恒温干燥,得到ptfe/paa/pvdf复合膜;

14.步骤(3)所述paa溶液质量浓度为30~50%。

15.优选地,步骤(1)所述ptfe与助挤剂的质量比为1~5:1,所述静置条件为15~20℃密闭环境中静置10~15min。

16.优选地,步骤(1)所述助挤剂为石蜡油,所述步骤(3)、(4)所述溶剂为dmf;步骤(4)所述助溶剂为peg400,助溶剂添加量为前驱体溶胶总质量的20~50%。

17.优选地,步骤(4)所述ptfe/paa/pvdf复合膜厚度为30-90μm,其中ptfe层厚度为10-30μm,paa层厚度为10-30μm,pvdf层厚度为10-30μm。

18.优选地,步骤(1)所述ptfe需提前在15~20℃环境下贮藏30h以上,步骤(4)所述恒温干燥温度为60~70℃,时间为3~5h。

19.优选地,步骤(2)所述等离子处理条件为:室温,采用zld型等离子体发射装置,配置为:sy-1000型射频电源,功率为1000w,频率为13.56mhz,sp

‑ⅱ

型射频匹配器,sg

‑ⅲ

型功率计,zdo-2型热偶真空计,反应器为耐热玻璃管,尺寸为φ50mm

×

800mm,玻璃管的一端采用外部环状电极,气体从环状电极处进入反应器并从另一端流出。

20.优选地,步骤(1)所述压实成型条件为:压力25~35mpa,柱塞下降速度600~700mm/min;所述压延成薄膜的条件为:双辊压延机辊筒温度150~200℃,辊筒线速度为15~20m/min,上下辊速差为3~8m/min;所述干燥温度为65~70℃;拉伸条件为:拉伸速率2000~4000%

·

s-1

,拉伸倍率3-8,热处理条件为:320~370℃热处理1~10min。

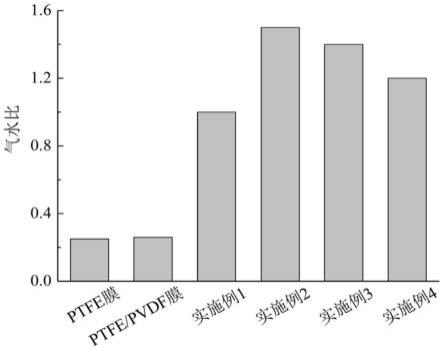

21.上述方法制得的一种梯度疏水复合膜ptfe/paa/pvdf。

22.上述梯度疏水复合膜ptfe/paa/pvdf在制备微纳米气泡中的应用。

23.上述梯度疏水复合膜ptfe/paa/pvdf在水处理中的应用。

24.本发明利用ptfe、pvdf、paa为原料,制备ptfe/paa/pvdf三层结构的复合膜。本发明所得复合膜中ptfe层为强疏水层,膜孔径在300~500nm;paa层为亲水层,膜孔径小于100nm;pvdf层为弱疏水层,膜孔径在200~300nm。复合膜疏水性由pvdf向ptfe梯度增大,即透水性由大变小、透气性由小变大,进而达到增加微纳米气泡的气水比和控制纳米气泡大小的目的。

25.与现有技术相比,本发明具有以下优点及有益效果:

26.(1)本发明制备的膜材料基础膜原料为ptfe,具有高密封性和良好的抗老化能力和耐腐蚀性,且来源广泛,成本较低。

27.(2)本发明制备的ptfe/paa/pvdf复合膜,经pvdf层和paa层筛选,增加小孔径气泡含量,调控透出的微纳米气泡孔径达到微纳米级别,40nm以下纳米气泡含量高达68~82%。

28.(3)本发明制备的ptfe/paa/pvdf复合膜,其中ptfe和pvdf层为疏水层,在保证透水的情况下透气性大幅度提升,从而提高微纳米气泡的含气量,气水比由普通膜的0.25提高到1.5。

29.(4)本发明制备的ptfe/paa/pvdf复合膜,透水量由普通ptfe膜的247l/m2/h提高到326~373l/m2/h,提高了31.98~51.01%(在25℃,0.2mpa压力下)。

30.(5)本发明制备的ptfe/paa/pvdf复合膜可增加气水比和控制气泡孔径,可应用于制备微纳米气泡、水处理等各个领域,应用前景广泛。

附图说明

31.图1为膜亲水性测试(图1a为ptfe/pvdf复合膜,图1b为实施例1所得ptfe/paa/pvdf复合膜)。

32.图2为实施例1~4中所得经ptfe/paa/pvdf复合膜通过的微纳米气泡水通量测定(25℃,0.2mpa)。

33.图3为实施例1~4中所得经ptfe/paa/pvdf复合膜通过的微纳米气泡水气水比测定(25℃,0.2mpa)。

34.图4为实施例1~4中所得经ptfe/paa/pvdf复合膜通过的微纳米气泡水40nm以下微纳米气泡占比情况(25℃,0.2mpa)。

具体实施方式

35.下面结合实施例和附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

36.本发明实施例中未注明具体条件者,按照常规条件或者制造商建议的条件进行。所用未注明生产厂商者的原料、试剂等,均为可以通过市售购买获得的常规产品。

37.实施例1~4所用ptfe需提前在15~20℃环境下贮藏30h以上。

38.ptfe(日本大金株式会社,分子量110万);

39.paa(阿拉丁,分子量45000);

40.pvdf(法国阿科玛hsv900,分子量110万)。

41.实施例1

42.(1)以石蜡油为助挤剂,将预先干燥处理的ptfe(日本大金株式会社,分子量110万)和石蜡油按质量比5:1充分混合,并18℃密闭环境中静置10min;之后将混合材料装入模具,经柱塞式压机在压力25mpa,柱塞下降速度650mm/min下压实成型后取出;将毛坯料放入双螺杆挤出机的料桶内,控制转速把毛坯料边压实边输送到挤压机中,在料口出处得到系棒状挤出物;双辊压延机辊筒温度设置为170℃,辊筒线速度为20m/min,上下辊速差为5m/min,在双辊压延机上将挤出物压延成薄膜。薄膜置于高温烧结炉中加热至石蜡油的熔点65℃,以拉伸速率2000%

·

s-1

,拉伸倍率5,在350℃热处理10min,然后冷却,得到ptfe薄膜,膜厚度25μm。

43.(2)将ptfe薄膜进行低温空气等离子处理:采用zld型等离子体发射装置,其配置如下:sy-1000型射频电源,功率为1000w,频率为13.56mhz,sp

‑ⅱ

型射频匹配器,sg

‑ⅲ

型功率计,zdo-2型热偶真空计,反应器为耐热玻璃管(φ50mm

×

800mm),玻璃管的一段采用外部环状电极,气体从环状电极处进入反应器并从另一端流出。

44.(3)将paa(阿拉丁,分子量45000)与dmf混合,制得均匀的30%的paa混合溶液,并将其均匀涂覆在ptfe薄膜表面,在ptfe薄膜表面接枝亲水性paa,65℃干燥后3h,获得ptfe/paa薄膜,膜厚度40μm。

45.(4)干燥后的pvdf(法国阿科玛hsv900,分子量110万)溶于dmf溶剂中,并在其中加入50%助溶剂peg400,加热搅拌使其完全溶解混合,冷却至室温并静置脱泡后得到无色透明的前驱体溶胶;然后将ptfe/paa微孔膜固定,在其表面均匀涂覆pvdf前驱体溶胶,进而于ptfe/paa微孔基膜上形成一层均匀致密的胶粘层;最后将复合膜的初成品放入恒温干燥箱

中60℃恒温干燥后3h取出,得到ptfe/paa/pvdf复合膜,膜厚度为60μm。

46.实施例2

47.(1)以石蜡油为助挤剂,将预先干燥处理的ptfe和石蜡油按质量比5:1充分混合,并18℃密闭环境中静置10min;之后将混合材料装入模具,经柱塞式压机在压力25mpa,柱塞下降速度650mm/min下压实成型后取出;将毛坯料放入双螺杆挤出机的料桶内,控制转速把毛坯料边压实边输送到挤压机中,在料口出处得到系棒状挤出物;双辊压延机辊筒温度设置为170℃,辊筒线速度为20m/min,上下辊速差为5m/min,在双辊压延机上将挤出物压延成薄膜。薄膜置于高温烧结炉中加热至石蜡油的熔点65℃,以拉伸速率2000%

·

s-1

,拉伸倍率5,在350℃热处理10min,然后冷却,得到ptfe薄膜,膜厚度25μm。

48.(2)将ptfe薄膜进行低温空气等离子处理:采用zld型等离子体发射装置,其配置如下:sy-1000型射频电源,功率为1000w,频率为13.56mhz,sp

‑ⅱ

型射频匹配器,sg

‑ⅲ

型功率计,zdo-2型热偶真空计,反应器为耐热玻璃管(φ50mm

×

800mm),玻璃管的一段采用外部环状电极,气体从环状电极处进入反应器并从另一端流出。

49.(3)将paa与dmf混合,制得均匀的50%的paa混合溶液,并将其均匀涂覆在ptfe薄膜表面,在ptfe薄膜表面接枝亲水性paa,65℃干燥后3h,获得ptfe/paa薄膜,膜厚度50μm。

50.(4)干燥后的pvdf树脂溶于dmf溶剂中,并在其中加入50%助溶剂peg400,加热搅拌使其完全溶解混合,冷却至室温并静置脱泡后得到无色透明的前驱体溶胶;然后将ptfe/paa微孔膜固定,在其表面均匀涂覆pvdf前驱体溶胶,进而于ptfe/paa微孔基膜上形成一层均匀致密的胶粘层;最后将复合膜的初成品放入恒温干燥箱中60℃恒温干燥3h后取出,得到ptfe/paa/pvdf复合膜,膜厚度73μm。

51.实施例3

52.(1)以石蜡油为助挤剂,将预先干燥处理的ptfe和石蜡油按质量比3:1充分混合,并20℃密闭环境中静置15min;之后将混合材料装入模具,经柱塞式压机在压力25mpa,柱塞下降速度670mm/min下压实成型后取出;将毛坯料放入双螺杆挤出机的料桶内,控制转速把毛坯料边压实边输送到挤压机中,在料口出处得到系棒状挤出物;双辊压延机辊筒温度设置为150℃,辊筒线速度为18m/min,上下辊速差为6m/min,在双辊压延机上将挤出物压延成薄膜。薄膜置于高温烧结炉中加热至石蜡油的熔点65℃,以拉伸速率1800%

·

s-1

,拉伸倍率6,在350℃热处理10min,然后冷却,得到ptfe薄膜,膜厚度30μm。

53.(2)将ptfe薄膜进行低温空气等离子处理:采用zld型等离子体发射装置,其配置如下:sy-1000型射频电源,功率为1000w,频率为13.56mhz,sp

‑ⅱ

型射频匹配器,sg

‑ⅲ

型功率计,zdo-2型热偶真空计,反应器为耐热玻璃管(φ50mm

×

800mm),玻璃管的一段采用外部环状电极,气体从环状电极处进入反应器并从另一端流出。

54.(3)将paa与dmf混合,制得均匀的30%的paa混合溶液,并将其均匀涂覆在ptfe薄膜表面,在ptfe薄膜表面接枝亲水性paa,65℃干燥后3h,获得ptfe/paa薄膜,膜厚度55μm。

55.(4)干燥后的pvdf树脂溶于dmf溶剂中,并在其中加入30%助溶剂peg400,加热搅拌使其完全溶解混合,冷却至室温并静置脱泡后得到无色透明的前驱体溶胶;然后将ptfe/paa微孔膜固定,在其表面均匀涂覆pvdf前驱体溶胶,进而于ptfe/paa微孔基膜上形成一层均匀致密的胶粘层;最后将复合膜的初成品放入恒温干燥箱中60℃恒温干燥3h后取出,得到ptfe/paa/pvdf复合膜,膜厚度75μm。

56.实施例4

57.(1)以石蜡油为助挤剂,将预先干燥处理的ptfe和石蜡油按质量比4:1充分混合,并20℃密闭环境中静置15min;之后将混合材料装入模具,经柱塞式压机在压力25mpa,柱塞下降速度670mm/min下压实成型后取出;将毛坯料放入双螺杆挤出机的料桶内,控制转速把毛坯料边压实边输送到挤压机中,在料口出处得到系棒状挤出物;双辊压延机辊筒温度设置为150℃,辊筒线速度为18m/min,上下辊速差为7m/min,在双辊压延机上将挤出物压延成薄膜。薄膜置于高温烧结炉中加热至石蜡油的熔点65℃,以拉伸速率1800%

·

s-1

,拉伸倍率5,在350℃热处理10min,然后冷却,得到ptfe薄膜,膜厚度30μm。

58.(2)将ptfe薄膜进行低温空气等离子处理:采用zld型等离子体发射装置,其配置如下:sy-1000型射频电源,功率为1000w,频率为13.56mhz,sp

‑ⅱ

型射频匹配器,sg

‑ⅲ

型功率计,zdo-2型热偶真空计,反应器为耐热玻璃管(φ50mm

×

800mm),玻璃管的一段采用外部环状电极,气体从环状电极处进入反应器并从另一端流出。

59.(3)将paa与dmf混合,制得均匀的30%的paa混合溶液,并将其均匀涂覆在ptfe薄膜表面,在ptfe薄膜表面接枝亲水性paa,65℃干燥后3h,获得ptfe/paa薄膜,膜厚度60μm。

60.(4)干燥后的pvdf树脂溶于dmf溶剂中,并在其中加入40%助溶剂peg400,加热搅拌使其完全溶解混合,冷却至室温并静置脱泡后得到无色透明的前驱体溶胶;然后将ptfe/paa微孔膜固定,在其表面均匀涂覆pvdf前驱体溶胶,进而于ptfe/paa微孔基膜上形成一层均匀致密的胶粘层;最后将复合膜的初成品放入恒温干燥箱中60℃恒温干燥3h后取出,得到ptfe/paa/pvdf复合膜,膜厚度85μm。

61.在25℃,0.2mpa条件下,ptfe/paa/pvdf复合膜通过的微纳米气泡水通量根据张艳玲发表的论文《新型介孔二氧化硅材料/高分子混合基质膜的构建及其分离性能的研究》中的方法测定,气水比根据刘妍等人发表的《纯膜mbbr用于南方某大型水质净化厂改造效果分析》中的方法测定。

62.以普通ptfe膜和ptfe/paa复合膜为对照,根据图2发现ptfe/paa/pvdf复合膜的水通量比纯ptfe膜和ptfe/paa复合膜分别至少提高约31.98%、14.79%。同时,接触角实结果表明,ptfe/paa/pvdf复合膜比ptfe/paa复合膜的接触角小,这也证明ptfe/paa/pvdf复合膜比ptfe/paa复合膜的亲水性强,表现为透水量增大。同时,由于ptfe/paa/pvdf复合膜中pvdf层的弱疏水性,从而促进气体在膜中的透过量,因此透过的微纳米气泡水气水比由2:8提升至1:1,甚至3:2。由此可见,ptfe/paa/pvdf复合膜在增加水通量的基础上,大大提高了气体透过量,从而达到增大微纳米气泡的溶气量的目的。水透过复合膜顺序依次为pvdf-paa-ptfe,通过ptfe/paa/pvdf复合膜制备的微纳米气泡水,直径低于40nm的气泡含量约占70%~82%,而通过ptfe膜制备的微纳米气泡水直径低于40nm的气泡含量仅占34%,ptfe/pvdf膜直径低于40nm的气泡含量仅占42%,直径越小气泡发挥的作用越大,由此可见,ptfe/paa/pvdf复合膜提升了直径低于40nm气泡的含量,极大提高了其使用价值。本发明所述梯度疏水复合膜制备的微纳米气泡具有气水比大、气泡直径小等优点。

63.表1

[0064][0065]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1