正极材料前驱体共沉淀反应设备及共沉淀反应系统的制作方法

1.本发明涉及前驱体生产技术领域,具体涉及一种正极材料前驱体共沉淀反应设备及共沉淀反应系统。

背景技术:

2.前驱体浆料是正极材料的前端材料,对正极材料性能起决定性作用。正极材料前驱体生产方法一般如下:将硫酸镍(或氯化镍)、硫酸钴(或氯化钴)、硫酸锰(或氯化锰)配制成一定摩尔浓度的混合盐溶液,氢氧化钠配制成一定摩尔浓度的碱溶液,用一定浓度的氨水作为络合剂。将过滤后的混合盐溶液、碱溶液、络合剂以一定的流量加入反应釜,控制反应釜的搅拌速率,反应浆料的温度和ph值,使盐、碱发生中和反应生成三元前驱体晶核并逐渐长大,当粒度到达预定值后,将反应浆料过滤、洗涤、干燥,得到三元前驱体。

3.为了提高前驱体浆料的固含量,优化前驱体形貌,市面上出现了将过滤浓缩功能与搅拌功能结合于一体的浓缩设备,用于对反应釜中反应之后的三元前驱体进行浓缩,由此实现了对前驱体浆料的富集浓缩。申请人发现在进行上述生产过程中常常出现反应釜液面不稳定、浓缩设备中液面不稳定的技术问题,导致所得正极材料前驱体的产品品质不稳定。

技术实现要素:

4.申请人在实际生产研究中发现,生产过程中常常出现反应釜液面不稳定、浓缩设备中液面不稳定的技术问题,这些技术问题均会导致所得正极材料前驱体的产品品质不稳定。具体来说:反应釜中的浆料总量与浓缩设备中的浆料总量之和决定了整个共沉淀反应系统的工作容积,这个工作容积决定了反应物料的总停留时间和反应釜内物料的浓度,还会影响搅拌流场。如果反应釜、浓缩设备中液位太低,桨料总体积偏小导致浓度偏高停留时间缩短,浓度偏高浓度偏高会影响系统的滤清液出清通量,停留时间缩短会导致反应进行不彻底,导致穿滤和物料浪费,液位太低,如果低于上桨叶,会导致上桨失效,影响搅拌效果;如果液位太高,会增大搅拌总功率,导致搅拌超载。因此,针对该问题本发明还提供一种正极材料前驱体共沉淀反应设备,以解决现有技术中反应釜液面不稳定、正极材料前驱体共沉淀反应设备中液面不稳定的技术问题,导致所得正极前驱体产品品质不稳定。

5.为了实现上述目的,本发明提供了一种正极材料前驱体共沉淀反应设备,包括

6.主体,用于容纳前驱体浆料;

7.过滤组件,安装于主体内,用于拦截主体内的前驱体以获得浓缩前驱体浆料并滤出滤清液;

8.搅拌单元,安装于主体内,用于搅拌主体内的前驱体浆料;

9.泵料单元,用于将反应釜中的前驱体浆料泵入主体;

10.回流单元,用于将主体中的前驱体浆料回流至反应釜;

11.出清单元,用于将滤清液排至主体外;

12.第一液位控制单元,包括用于调控滤清液排放流量的出清阀,所述出清阀用于与设置于反应釜上的第一液位计联锁控制;

13.第二液位控制单元,包括设置于主体上的第二液位计、用于调控浓缩前驱体浆料回流量的回流阀,所述第二液位计与回流阀联锁控制。

14.进一步地,所述第一液位计与出清阀通过pid控制方式进行联锁控制。

15.进一步地,所述出清单元包括连接过滤组件滤清液出口至主体外的出清管、设置于出清管上的出清泵,所述出清阀设置于出清管上。

16.进一步地,所述出清阀包括设置于出清管上的压力表、出清流量计、出清气动球阀。

17.进一步地,所述第二液位计与回流阀通过pid控制方式进行联锁控制。

18.进一步地,所述回流单元包括连接主体与反应釜的回流管,所述回流阀设置于回流管上。

19.进一步地,所述回流阀为电动调节阀。

20.进一步地,所述回流管上还设有回流切断阀。

21.进一步地,所述泵料单元包括连接反应釜与主体的进料管、设置于进料管上的进料泵、进料流量计以及进料气动球阀。

22.共沉淀反应系统,包括:

23.反应釜,供反应物在其中反应生成前驱体浆料;

24.正极材料前驱体共沉淀反应设备,包括主体、安装于主体内的过滤组件和搅拌单元,所述主体用于容纳前驱体浆料,所述过滤组件用于拦截主体内的前驱体以获得浓缩前驱体浆料并滤出滤清液;所述搅拌单元用于搅拌主体内的前驱体浆料;

25.泵料单元,用于将反应釜中的前驱体浆料泵入主体;

26.回流单元,用于将主体中的前驱体浆料回流至反应釜;

27.出清单元,用于将滤清液排至主体外;

28.第一液位控制单元,包括设置于反应釜上的第一液位计、用于调控滤清液排放流量的出清阀,所述第一液位计与出清阀联锁控制;

29.第二液位控制单元,包括设置于主体上的第二液位计、用于调控浓缩前驱体浆料回流量的回流阀,所述第二液位计与回流阀联锁控制。

30.可见,本发明通过第一液位控制单元将出清阀与第一液位计联锁控制,即根据第一液位控制单元的读数相应调节出清阀的开度,从而控制反应釜中的液位在生产过程中维持稳定;通过第二液位控制单元将第二液位计与回流阀联锁控制,即根据第二液位控制单元的读数相应调节回流阀的开度,由此控制正极材料前驱体共沉淀反应设备主体中的液位在生产过程中维持稳定。由此控制主体的滤清液出清量与反应釜的进液量大小一致以及控制主体内三元前驱体浆料的液位保持稳定,由此保证了三元前驱体浆料的总反应停留时间和反应釜内物料的浓度、搅拌流场、系统出清量,由此保证了最终生产出的正极材料三元前驱体产品品质稳定。

31.本发明还提供了一种正极材料前驱体共沉淀反应设备,以解决现有技术中由于搅拌桨叶设置位置不当造成的前驱体产品颗粒大小不一、过滤组件断裂、颗粒表面被破坏的问题。

32.申请人在实际生产研究中发现发现搅拌桨叶与过滤组件设置过远时会导致前驱体浆料得不到充分搅拌,造成前驱体产品颗粒出现大小不均匀的问题;搅拌桨叶与过滤组件设置过近时,搅拌桨叶在罐体径向上的端部会与过滤组件过滤面形成的滤饼接触或者搅拌形成的流体直接对过滤组件过滤面形成较强的作用力,或者通过对过滤组件过滤面上的滤饼形成的较强作用力间接作用过滤组件过滤面,导致过滤组件断裂、前驱体产品颗粒表面被破坏。

33.为了实现上述目的,本发明提供了一种正极材料前驱体共沉淀反应设备,包括:

34.罐体,用于容纳前驱体浆料;

35.输入单元,用于将前驱体浆料输入到罐体中;

36.搅拌组件,设置于罐体内,用于搅拌罐体内的前驱体浆料;

37.过滤组件,绕搅拌组件环向布设于罐体内,用于拦截罐体内的前驱体以获得浓缩前驱体浆料并滤出滤清液;

38.所述搅拌组件的搅拌桨叶在罐体径向上的端部在搅拌时周向形成第一圆筒面,所有过滤组件上最接近搅拌桨叶的位置周向连成第二圆筒面,所述第一圆筒面在径向上与所述第二圆筒面之间的距离与罐体的内径之比为5%-15%。

39.进一步地,所述第一圆筒面在径向上与所述第二圆筒面之间的距离与罐体的内径之比为6%-8%。

40.进一步地,所述第一圆筒面在径向上与所述第二圆筒面之间的距离为15-25mm。

41.进一步地,所述第一圆筒面在径向上与所述第二圆筒面之间的距离为100-150mm。

42.进一步地,所述间隙的宽度与主体的内径之比为6%-8%。

43.进一步地,所述搅拌组件的搅拌线速度为5-10m/s。

44.进一步地,所述搅拌组件的搅拌线速度为7-8m/s。

45.进一步地,所述过滤组件为金属滤芯。

46.进一步地,所述过滤组件包括固定于主体内的滤清液管、间隔固定于滤清液管上的过滤组件,所述滤清液管包括沿主体径向由外向内布设的外圈管、内圈管,所述外圈管、内圈管均通过出清液管外接出清液系统,所述外圈管、内圈管均为密封管。

47.进一步地,所述外圈管通过出清液管外接出清液系统,所述内圈管通过弯管与出清液管连接并导通。

48.进一步地,所述外圈管、内圈管独立设置,所述内圈管、外圈管分别通过独立的出清液管外接出清液系统。

49.进一步地,所述内圈管设置位置高于外圈管的设置位置。

50.可见,本发明正极材料前驱体共沉淀反应设备解决了因搅拌桨叶与过滤组件设置不当造成的前驱体产品颗粒大小不一、过滤组件断裂、颗粒表面被破坏的问题,前驱体产品颗粒出现大小不均匀的问题;搅拌桨叶与过滤组件设置过近时,搅拌桨叶在罐体径向上的端部会与滤芯表面形成的滤饼接触或者搅拌形成的流体对滤芯表面形成较强的作用力,导致过滤组件断裂、前驱体产品颗粒表面被破坏。

51.申请人在对浓缩设备的过滤组件进行安装的时候发现过滤组件的安装结构直接影响了浓缩设备的过滤通量以及所得滤清液的输出流量,传统的过滤组件为单层滤芯安装,其安装方式导致过滤通量较小、滤清液的输出量小,直接影响整个前驱体生产系统的出

清量,导致前驱体生产效率降低。

52.本发明还提供一种正极材料前驱体共沉淀反应设备,以解决现有技术中过滤组件的安装结构导致的正极材料前驱体共沉淀反应设备生产效率降低的技术问题。

53.为了实现上述目的,根据本发明的一个方面,提供了一种正极材料前驱体共沉淀反应设备,包括:

54.主体,用于容纳三元前驱体浆料;

55.输入单元,用于将三元前驱体浆料输入到主体中;

56.搅拌组件,设置于主体内,用于搅拌主体内的三元前驱体浆料,

57.所述过滤组件包括固定于主体内的滤清液管、间隔固定于滤清液管上的过滤滤芯,所述滤清液管包括沿主体径向由外向内布设的外圈管、内圈管,所述外圈管、内圈管均通过出清液管外接出清液系统,所述外圈管、内圈管均为密封管;

58.所述外圈管上的过滤滤芯的安装位置与内圈管上的过滤组件的安装位置错位设置。

59.由此可见,本发明中正极材料前驱体共沉淀反应设备中通过设置外圈管与内圈管使得过滤组件在主体内周向分布,过滤组件安装位增加,由此允许安装更多的过滤组件,使得过滤组件的过滤通量和出清量大大增加,并且在过滤滤芯的安装位置上选择内圈与外圈上的过滤滤芯错位安装,错位安装好处在于:第一方便对滤芯进行内外安装,内圈与外圈滤芯安装时不会互相阻挡干扰;第二利于搅拌组件在进行搅拌时,主体中的浆料流体接触到每一个滤芯,一方面保证了过滤通量,另一方面保证了浆料流体在流动过程中冲刷每一滤芯表面形成的滤饼,防止滤饼因为滤芯的彼此阻挡导致快速沉积,进而利于过滤通量的保证,由此保证了整个正极材料前驱体共沉淀反应设备的过滤通量以及滤清液的输出流量。

60.本发明正极材料前驱体共沉淀反应设备提供了以下几种不同的滤清液管和出清液管的连接方式。

61.进一步地,所述外圈管通过出清液管外接出清液系统,所述内圈管与外圈管之间通过水平直管连接并导通。该种水平直管的两端需要通过t型焊分别焊接到内圈管和外圈管上。

62.进一步地,所述外圈管通过出清液管外接出清液系统,所述内圈管通过弯管与出清液管连接并导通。该种连接方式相比于水平直管的两端t型焊接更加快捷简便。

63.进一步地,所述外圈管、内圈管独立设置,所述内圈管、外圈管分别通过独立的出清液管外接出清液系统。该种连接方式相比水平直管的两端t型焊接更加快捷简便,独立的出清液管也更加方便安装。

64.进一步地,所述内圈管其中一端端部比外圈管对应端部长出一截,所述内圈的出清液管与该内圈管端部连接并导通,所述外圈的出清液管与该外圈管端部连接并导通。由于水平直管与内圈管、外圈管分别构成t字型,因此需要在连接处进行全熔透焊缝,因此此种连接方式相比水平直管的两端t型焊接更加快捷简便,独立的出清液管也更加方便安装。

65.进一步地,所述内圈管设置位置高于外圈管的设置位置。该种内圈管与外圈管的位置连接方式相比于内圈管与外圈管同等高度的情况,过滤组件更方便拆卸安装,便于过滤组件的安装检修。

66.进一步地,所述出清液管为竖直向下设置的管道。

67.进一步地,所述主体内径向设有固定件,所述内圈管、外圈管由内向外设置于固定件上。

68.进一步地,所述固定件为固定杆,所述内圈管、外圈管的两端分别通过焊接与固定杆相连;或者所述内圈管、外圈管的两端通过抱箍件固定于固定杆上。

69.进一步地,所述内圈管、外圈管均为弧形管。

70.进一步地,所述过滤组件包括四个过滤单元所述弧形管的圆心角为75-80

°

。

71.现有技术中解决滤饼影响过滤通量的技术手段为通过反冲设备对过滤组件进行反冲,然而现有技术中的一些反冲结构会容易造成浓缩设备中过滤组件的损坏,还有一些反冲结构无法实现滤芯的彻底反冲。

72.本发明还提供了一种正极材料前驱体共沉淀反应系统,以解决现有技术中的一些反冲结构会容易造成浓缩设备中过滤组件的穿漏,还有一些反冲结构无法实现滤芯的彻底反冲。

73.为了实现上述目的,根据本发明提供了一种正极材料前驱体共沉淀反应系统,包括:

74.主体,用于容纳前驱体浆料;

75.输入单元,用于将前驱体浆料输入到主体中;

76.搅拌组件,设置于主体内,用于搅拌主体内的前驱体浆料;

77.过滤组件,设于主体内,用于拦截主体内的前驱体以获得浓缩前驱体浆料并滤出滤清液;

78.反冲装置,用于对过滤组件进行反冲再生,其一次反冲量为一次被反冲的过滤组件容积总量的1-2倍。

79.申请人在研究中发现,分组对过滤组件进行反冲能够有效地保证反冲效果,

80.进一步地,所述主体内设有至少两组过滤组件,反冲装置的一次反冲量为一组过滤组件容积总量的1-2倍。

81.进一步地,所述反冲装置包括:

82.反冲容器,用于容纳反冲气体/反冲液体,反冲容器的出口与待再生过滤组件的滤清液出口连接;

83.进气控制组件,用于控制再生气体输入反冲容器;

84.进液控制组件,用于控制再生液体输入反冲容器;

85.反冲控制组件,用于控制再生气体/再生液由反冲容器的出口输出反冲容器。

86.进一步地,所述出液控制组件包括与反冲容器出液口相连的反冲管以及设置于反冲管上的气动球阀。

87.进一步地,所述反冲管对应每组过滤组件分支出反冲旁管,每个反冲旁管上均设有手动球阀,每组过滤组件分别通过反冲旁管与反冲容器连接。

88.进一步地,每个反冲旁管上设有视镜。

89.进一步地,所述进气控制组件包括与气源连接的进气管以及设置于进气管上的气动球阀、压力表、截止阀。

90.进一步地,所述进液控制组件包括与再生液源相连的进液管以及设置于进液管上的手动球阀。

91.进一步地,所述反冲容器的容积是一次被反冲的过滤组件容积的1.5-2.5倍。

92.进一步地,还包括出清组件、纯水控制组件,所述出清组件用于将滤清液排出,所述纯水控制组件分别与出清组件、反冲装置相连,纯水控制组件用于控制纯水进入出清组件、反冲装置。

93.由此,本发明过滤组件再生系统中的反冲容器的容积与过滤组件的容积之比充分保证了反冲容器中的溶液足够将所有过滤组件表面的滤饼结构彻底反冲。

94.下面结合附图和具体实施方式对本发明做进一步的说明。本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

95.构成本发明的一部分的附图用来辅助对本发明的理解,附图中所提供的内容及其在本发明中有关的说明可用于解释本发明,但不构成对本发明的不当限定。在附图中:

96.构成本发明的一部分的附图用来辅助对本发明的理解,附图中所提供的内容及其在本发明中有关的说明可用于解释本发明,但不构成对本发明的不当限定。在附图中:

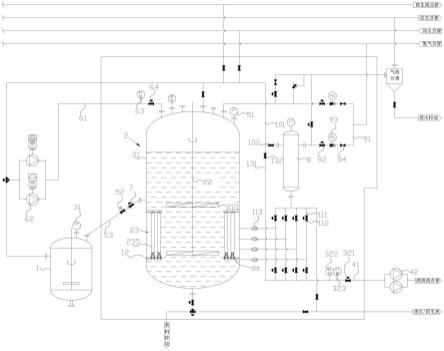

97.图1为本发明中前驱体生产系统的系统结构示意图。

98.图2为本发明中过滤组件安装结构俯视图之一。

99.图3为本发明中过滤组件安装结构俯视图之二。

100.图4为本发明中滤清液管与出清液管连接方式一的结构示意图。

101.图5为本发明中滤清液管与出清液管连接方式二的结构示意图。

102.图6为本发明中滤清液管与出清液管连接方式三的结构示意图。

103.图7为本发明中滤清液管与出清液管连接方式四的结构示意图。

104.图8为本发明中实施例一到实施例十六所得三元前驱体产品的形貌图。

105.图9为本发明中搅拌组件与过滤组件位置关系示意图。

106.图10为本发明中滤饼附着在过滤组件过滤面最接近搅拌桨叶的位置上的示意图。

107.图11为本发明中外圈管上的过滤滤芯的安装位置与内圈管上的过滤组件的安装位置错位设置的示意图。

具体实施方式

108.下面结合附图对本发明进行清楚、完整的说明。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。在结合附图对本发明进行说明前,需要特别指出的是:

109.本发明中在包括下述说明在内的各部分中所提供的技术方案和技术特征,在不冲突的情况下,这些技术方案和技术特征可以相互组合。

110.此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

111.关于本发明中术语和单位。本发明的说明书和权利要求书及有关的部分中的术语“包括”、“具有”以及它们的任何变形,意图在于覆盖不排他的包含。

112.本发明中正极材料前驱体共沉淀反应设备,包括

113.主体21,用于容纳前驱体浆料;

114.过滤组件23,安装于主体21内,用于拦截主体21内的前驱体以获得浓缩前驱体浆料并滤出滤清液;

115.搅拌单元22,安装于主体21内,用于搅拌主体21内的前驱体浆料;

116.泵料单元,用于将反应釜1中的前驱体浆料泵入主体21;

117.回流单元,用于将主体21中的前驱体浆料回流至反应釜1;

118.出清单元,用于将滤清液排至主体21外;

119.第一液位控制单元,包括用于调控滤清液排放流量的出清阀,所述出清阀用于与设置于反应釜上的第一液位计31联锁控制;

120.第二液位控制单元,包括设置于主体21上的第二液位计51、用于调控浓缩前驱体浆料回流量的回流阀52,所述第二液位计51与回流阀52联锁控制。

121.所述第一液位计31与出清阀通过pid控制方式进行联锁控制。

122.所述出清单元包括连接过滤组件23滤清液出口至主体21外的出清管41、设置于出清管41上的出清泵42,所述出清阀设置于出清管41上。

123.所述出清阀包括设置于出清管41上的压力表322、出清流量计323、出清气动球阀321。

124.所述第二液位计51与回流阀52通过pid控制方式进行联锁控制。

125.所述回流单元包括连接主体21与反应釜1的回流管,所述回流阀52设置于回流管上。

126.所述回流阀52为电动调节阀。

127.所述回流管上还设有回流切断阀7。

128.所述泵料单元包括连接反应釜1与主体21的进料管61、设置于进料管61上的进料泵62、进料流量计63以及进料气动球阀64。

129.共沉淀反应系统,包括:

130.反应釜1,供反应物在其中反应生成前驱体浆料;

131.正极材料前驱体共沉淀反应设备2,包括主体21、安装于主体21内的过滤组件23和搅拌单元22,所述主体21用于容纳前驱体浆料,所述过滤组件23用于拦截主体21内的前驱体以获得浓缩前驱体浆料并滤出滤清液;所述搅拌单元22用于搅拌主体21内的前驱体浆料;

132.泵料单元,用于将反应釜1中的前驱体浆料泵入主体21;

133.回流单元,用于将主体21中的前驱体浆料回流至反应釜1;

134.出清单元,用于将滤清液排至主体21外;

135.第一液位控制单元,包括设置于反应釜1上的第一液位计31、用于调控滤清液排放流量的出清阀,所述第一液位计31与出清阀联锁控制;

136.第二液位控制单元,包括设置于主体21上的第二液位计51、用于调控浓缩前驱体浆料回流量的回流阀52,所述第二液位计51与回流阀52联锁控制。

137.本发明中正极材料前驱体共沉淀反应设备,包括:

138.罐体21,用于容纳前驱体浆料;

139.输入单元,用于将前驱体浆料输入到罐体21中;

140.搅拌组件22,设置于罐体21内,用于搅拌罐体21内的前驱体浆料;

141.过滤组件23,绕搅拌组件22环向布设于罐体21内,用于拦截罐体21内的前驱体以获得浓缩前驱体浆料并滤出滤清液;

142.搅拌组件22的搅拌桨叶在罐体21径向上的端部在搅拌时的位置均位于第一虚拟圆筒面上,所有过滤组件滤面上最接近搅拌桨叶的位置均位于第二虚拟圆筒面上,所述第一虚拟圆筒面在罐体21径向上与所述第二虚拟圆筒面之间的距离与罐体21的内径之比为5%-15%。

143.所述第一虚拟圆筒面在径向上与所述第二虚拟圆筒面之间的距离与罐体21的内径之比为6%-8%。

144.所述罐体21容积为50-100l,所述第一虚拟圆筒面在径向上与所述第二虚拟圆筒面之间的距离为20-40mm。

145.所述罐体21容积为0.6-8m3,所述第一虚拟圆筒面在径向上与所述第二虚拟圆筒面之间的距离为100-150mm。

146.所述所述搅拌组件22的搅拌线速度为5-10m/s。

147.所述搅拌组件22的搅拌线速度为7-8m/s。

148.所述过滤组件23包括固定于罐体21内的滤清液管、间隔固定于滤清液管上的过滤滤芯235,所述滤清液管包括沿罐体21径向由外向内布设的外圈管231、内圈管232,所述外圈管231、内圈管232均通过出清液管233外接出清液系统,所述外圈管231、内圈管232均为密封管。

149.所述外圈管231通过出清液管233外接出清液系统,所述内圈管232通过弯管236与出清液管233连接并导通。

150.所述外圈管231、内圈管232独立设置,所述内圈管232、外圈管231分别通过独立的出清液管233外接出清液系统。

151.所述内圈管232设置位置高于外圈管231的设置位置。

152.本发明中正极材料前驱体共沉淀反应设备,包括:

153.主体21,用于容纳前驱体浆料;

154.输入单元,用于将前驱体浆料输入到主体21中;

155.搅拌组件22,设置于主体21内,用于搅拌主体21内的前驱体浆料;

156.过滤组件23,包括绕搅拌组件22环向布设于主体21内的若干个过滤单元,用于拦截主体21内的前驱体以获得浓缩前驱体浆料并滤出滤清液;

157.所述过滤组件23包括固定于主体21内的滤清液管、间隔固定于滤清液管上的过滤滤芯235,所述滤清液管包括沿主体21径向由外向内布设的外圈管231、内圈管232,所述外圈管231、内圈管232均通过出清液管233外接出清液系统,所述外圈管231、内圈管232均为密封管;

158.所述外圈管231上的过滤滤芯235的安装位置与内圈管232的过滤滤芯235的安装位置错位设置。

159.所述外圈管231通过出清液管233外接出清液系统,所述内圈管232与外圈管231之间通过水平直管234连接并导通。

160.所述外圈管231通过出清液管233外接出清液系统,所述内圈管232通过弯管236与

出清液管233连接并导通。

161.所述外圈管231、内圈管232独立设置,所述内圈管232、外圈管231分别通过独立的出清液管233外接出清液系统。

162.所述内圈管232其中一端端部比外圈管231对应端部长出一截,所述内圈的出清液管233与该内圈管232端部连接并导通,所述外圈的出清液管233与该外圈管231端部连接并导通。

163.所述内圈管232设置位置高于外圈管231的设置位置。

164.所述出清液管233为竖直向下设置的管道。

165.所述主体21内径向设有固定件,所述内圈管232、外圈管231由内向外设置于固定件上。

166.所述固定件为固定杆121,所述内圈管232、外圈管231的两端分别通过焊接与固定杆121相连;或者所述内圈管232、外圈管231的两端通过抱箍件1221固定于固定杆121上。

167.所述内圈管232、外圈管231均为弧形管。

168.所述过滤组件23包括四个过滤单元所述弧形管的圆心角为75-80

°

。

169.正极材料前驱体共沉淀反应系统,包括:

170.主体21,用于容纳前驱体浆料;

171.输入单元,用于将前驱体浆料输入到主体21中;

172.搅拌组件22,设置于主体21内,用于搅拌主体21内的前驱体浆料;

173.过滤组件235,设于主体21内,用于拦截主体21内的前驱体以获得浓缩前驱体浆料并滤出滤清液;

174.反冲装置,用于对过滤组件235进行反冲再生,其一次反冲量为一次被反冲的过滤组件235容积总量的1-2倍。

175.所述主体21内设有至少两组过滤组件235,反冲装置的一次反冲量为一组过滤组件235容积总量的1-2倍。

176.所述反冲装置包括:

177.反冲容器8,用于容纳反冲气体/反冲液体,反冲容器8的出口与待再生过滤组件235的滤清液出口连接;

178.进气控制组件,用于控制再生气体输入反冲容器8;

179.进液控制组件,用于控制再生液体输入反冲容器8;

180.反冲控制组件,用于控制再生气体/再生液由反冲容器8的出口输出反冲容器8。

181.所述出液控制组件包括与反冲容器8出液口相连的反冲管以及设置于反冲管111上的气动球阀112。

182.所述反冲管对应每组过滤组件235分支出反冲旁管111,每个反冲旁管111上均设有手动球阀112,每组过滤组件235分别通过反冲旁管111与反冲容器8连接。

183.每个反冲旁管111上设有视镜113。

184.所述进气控制组件包括与气源连接的进气管91以及设置于进气管91上的气动球阀92、压力表93、截止阀94。

185.所述进液控制组件包括与再生液源相连的进液管10以及设置于进液管10上的手动球阀11。

186.所述反冲容器8的容积是一次被反冲的过滤组件235容积的1.5-2.5倍。

187.还包括出清组件、纯水控制组件,所述出清组件用于将滤清液排出,所述纯水控制组件分别与出清组件、反冲装置相连,纯水控制组件用于控制纯水进入出清组件、反冲装置。

188.本发明中的正极材料前驱体共沉淀反应设备以及正极材料前驱体共沉淀反应设备适用于前驱体的生产,尤其适用于在三元前驱体生产中的应用。

189.如图1所示,本发明共沉淀反应系统包括以下几个结构模块:包括反应釜1、正极材料前驱体共沉淀反应设备2;泵料单元,用于将反应釜1中的三元前驱体浆料泵入主体21;回流单元,用于将主体21中经过滤组件23以及搅拌单元22作用所得的浓缩三元前驱体浆料回流至反应釜1;出清单元,用于将滤清液排至主体21外;进出液量控制单元,用于控制主体21的滤清液出清量与反应釜1的进液量大小一致;主体液位控制单元,用于控制主体21内三元前驱体浆料的液位保持稳定;过滤组件再生系统。

190.其中所述正极材料前驱体共沉淀反应设备2包括:主体21,用于容纳三元前驱体浆料;输入单元,用于将三元前驱体浆料输入到主体21中;搅拌组件22,设置于主体21内,用于搅拌主体21内的三元前驱体浆料;过滤组件23,包括绕搅拌组件22环向布设于主体21内的若干个过滤单元,用于拦截主体21内的前驱体以获得浓缩三元前驱体浆料并滤出滤清液。

191.以下对本发明针对正极材料前驱体共沉淀系统中反应釜液面不稳定、浓缩设备中液面不稳定的技术问题做出的改进作进一步说明。

192.如图1所示,本发明中正极材料前驱体共沉淀反应设备,包括

193.主体21,用于容纳前驱体浆料;过滤组件23,安装于主体21内,用于拦截主体21内的前驱体以获得浓缩前驱体浆料并滤出滤清液;搅拌单元22,安装于主体21内,用于搅拌主体21内的前驱体浆料;泵料单元,用于将反应釜1中的前驱体浆料泵入主体21;回流单元,用于将主体21中的前驱体浆料回流至反应釜1;出清单元,用于将滤清液排至主体21外;第一液位控制单元,包括用于调控滤清液排放流量的出清阀,所述出清阀用于与设置于反应釜上的第一液位计31联锁控制;第二液位控制单元,包括设置于主体21上的第二液位计51、用于调控浓缩前驱体浆料回流量的回流阀52,所述第二液位计51与回流阀52联锁控制。所述第一液位计31与出清阀通过pid控制方式进行联锁控制。所述出清单元包括连接过滤组件23滤清液出口至主体21外的出清管41、设置于出清管41上的出清泵42,所述出清阀设置于出清管41上。所述出清阀包括设置于出清管41上的压力表322、出清流量计323、出清气动球阀321。所述第二液位计51与回流阀52通过pid控制方式进行联锁控制。所述回流单元包括连接主体21与反应釜1的回流管,所述回流阀52设置于回流管上。所述回流阀52为电动调节阀。所述回流管上还设有回流切断阀7。所述泵料单元包括连接反应釜1与主体21的进料管61、设置于进料管61上的进料泵62、进料流量计63以及进料气动球阀64。

194.共沉淀反应系统,包括:反应釜1,供反应物在其中反应生成前驱体浆料;正极材料前驱体共沉淀反应设备2,包括主体21、安装于主体21内的过滤组件23和搅拌单元22,所述主体21用于容纳前驱体浆料,所述过滤组件23用于拦截主体21内的前驱体以获得浓缩前驱体浆料并滤出滤清液;所述搅拌单元22用于搅拌主体21内的前驱体浆料;泵料单元,用于将反应釜1中的前驱体浆料泵入主体21;回流单元,用于将主体21中的前驱体浆料回流至反应釜1;出清单元,用于将滤清液排至主体21外;第一液位控制单元,包括设置于反应釜1上的

第一液位计31、用于调控滤清液排放流量的出清阀,所述第一液位计31与出清阀联锁控制;第二液位控制单元,包括设置于主体21上的第二液位计51、用于调控浓缩前驱体浆料回流量的回流阀52,所述第二液位计51与回流阀52联锁控制。

195.在上述改进下的共沉淀反应系统工作流程如下:在反应釜1进料流量一定的情况下,反应釜1上的第一液位计31监测反应釜1的液位变化并将液位变化信号发送给采用pid控制方式控制的控制器,当监测到第一液位计31的液面高于液面设定阈值的时候,此时如果不进行调整会导致搅拌总功率增大,导致搅拌超载,因此此时通过pid控制使得清气动球阀321的阀门开度增大;当监测到第一液位计31的液面低于液面设定阈值的时候,桨料总体积偏小导致浓度偏高停留时间缩短,浓度偏高浓度偏高会影响系统的滤清液出清通量,停留时间缩短会导致反应进行不彻底,液位太低,如果低于上桨叶,会导致上桨失效,影响搅拌效果,因此此时通过pid控制使得清气动球阀321的阀门开度减小由此保证反应釜1的液位稳定。在主体21进料流量一定的情况下,主体21上的第二液位计51实时监测主体21中的液位,当第二液位计51监测到主体21的液面高于阈值时,还是同样地会出现搅拌总功率增大,导致搅拌超载的问题,而且还会出现导致过滤组件穿滤,尤其是塑料材质的滤芯组件造成破坏,导致过滤组件出现断裂,造成物料浪费的问题,因此此时需要通过pid控制使得回流阀52的开度增大;当第二液位计51监测到主体21的液面高于阈值时,过滤组件通量无法达到预期,并且如果低于上桨叶,会导致上桨失效,影响搅拌效果,此时需要通过通过pid控制使得回流阀52的开度减小,由此实现了主体21中液位稳定。

196.由此本发明通过控制主体的滤清液出清量与反应釜的进液量大小一致以及控制主体内三元前驱体浆料的液位保持稳定,由此保证了三元前驱体浆料在反应釜中的反应停留时间,以及正极材料前驱体共沉淀反应设备中过滤组件的过滤压差,由此保证了最终生产出的产品品质稳定。所得的滤清液可以用其它共沉淀反应系统的配料使用。

197.以下对本发明在正极材料前驱体共沉淀反应设备的搅拌组件与过滤组件结构关系上的改进作进一步说明。

198.如图9所示,本发明中正极材料前驱体共沉淀反应设备,包括:罐体21,用于容纳前驱体浆料;输入单元,用于将前驱体浆料输入到罐体21中;搅拌组件22,设置于罐体21内,用于搅拌罐体21内的前驱体浆料;过滤组件23,绕搅拌组件22环向布设于罐体21内,用于拦截罐体21内的前驱体以获得浓缩前驱体浆料并滤出滤清液;搅拌组件22的搅拌桨叶在罐体21径向上的端部在搅拌时的位置均位于第一虚拟圆筒面上,所有过滤组件滤面上最接近搅拌桨叶的位置均位于第二虚拟圆筒面上,所述第一虚拟圆筒面在罐体21径向上与所述第二虚拟圆筒面之间的距离d与罐体21的内径之比为5%-15%。所述第一虚拟圆筒面在径向上与所述第二虚拟圆筒面之间的距离d与罐体21的内径之比为6%-8%。所述罐体21容积为50-100l,所述第一虚拟圆筒面在径向上与所述第二虚拟圆筒面之间的距离d为20-40mm。所述罐体21容积为0.6-8m3,所述第一虚拟圆筒面在径向上与所述第二虚拟圆筒面之间的距离d为100-150mm。所述所述搅拌组件22的搅拌线速度为5-10m/s。所述搅拌组件22的搅拌线速度为7-8m/s。所述过滤组件23包括固定于罐体21内的滤清液管、间隔固定于滤清液管上的过滤滤芯235,所述滤清液管包括沿罐体21径向由外向内布设的外圈管231、内圈管232,所述外圈管231、内圈管232均通过出清液管233外接出清液系统,所述外圈管231、内圈管232均为密封管。所述外圈管231通过出清液管233外接出清液系统,所述内圈管232通过弯管

236与出清液管233连接并导通。所述外圈管231、内圈管232独立设置,所述内圈管232、外圈管231分别通过独立的出清液管233外接出清液系统。所述内圈管232设置位置高于外圈管231的设置位置。

199.前驱体的反应是盐碱中和反应,将硫酸镍(或氯化镍)、硫酸钴(或氯化钴)、硫酸锰(或氯化锰)配制成一定摩尔浓度,的混合盐溶液,氢氧化钠配制成一定摩尔浓度的碱溶液,用一定浓度的氨水作为络合剂。所有配制好的溶液都要先经过过滤,去除固体杂质后才能进入下一个环节。将过滤后的盐溶液、碱溶液、络合剂以一定的流量加入反应釜,控制反应釜的搅拌速率,反应浆料的温度和ph值,使盐、碱发生中和反应生成三元前驱体晶核并逐渐长大,当粒度到达预定值后,将反应浆料过滤、洗涤、干燥,得到三元前驱体。以上过程中,也有公司将氢氧化钠和氨水混合后同时加入反应釜,简化生产线。若需要制备掺杂型三元前驱体,则可将掺杂物溶液在反应过程中加入反应釜,反应完成后即得到掺杂型三元前驱体。在反应配料成分、反应配料浓度、反应温度、各环节ph值相同的情况下进行以下实施例。

200.实施例一:所述第一虚拟圆筒面在罐体21径向上与所述第二虚拟圆筒面之间的距离与罐体21的内径之比为5%,所述所述搅拌组件22的搅拌线速度为5m/s。实施例一中的正极材料前驱体共沉淀反应设备正极材料前驱体共沉淀反应设备在实际正极材料前驱体共沉淀反应设备生产三元前驱体的应用过程中所得的三元前驱体产品颗粒大小均匀,颗粒表面无破损。

201.实施例二:所述第一虚拟圆筒面在罐体21径向上与所述第二虚拟圆筒面之间的距离与罐体21的内径之比为10%,所述所述搅拌组件22的搅拌线速度为3m/s。实施例二中的正极材料前驱体共沉淀反应设备在实际正极材料前驱体共沉淀反应设备生产三元前驱体的应用过程中所得的三元前驱体产品颗粒大小均匀,颗粒表面无破损。

202.实施例三:所述第一虚拟圆筒面在罐体21径向上与所述第二虚拟圆筒面之间的距离与罐体21的内径之比为15%,所述所述搅拌组件22的搅拌线速度为8m/s。实施例三中的正极材料前驱体共沉淀反应设备在实际正极材料前驱体共沉淀反应设备生产三元前驱体的应用过程中所得的三元前驱体产品颗粒大小均匀,颗粒表面无破损。

203.实施例四:所述第一虚拟圆筒面在罐体21径向上与所述第二虚拟圆筒面之间的距离与罐体21的内径之比为6%,所述所述搅拌组件22的搅拌线速度为7m/s。实施例四中的正极材料前驱体共沉淀反应设备在实际正极材料前驱体共沉淀反应设备生产三元前驱体的应用过程中所得的三元前驱体产品颗粒大小均匀,颗粒表面无破损。

204.实施例五:所述第一虚拟圆筒面在罐体21径向上与所述第二虚拟圆筒面之间的距离与罐体21的内径之比为7%,所述所述搅拌组件22的搅拌线速度为7.5m/s。实施例五中的正极材料前驱体共沉淀反应设备在实际正极材料前驱体共沉淀反应设备生产三元前驱体的应用过程中所得的三元前驱体产品颗粒大小均匀,颗粒表面无破损。

205.实施例六:所述第一虚拟圆筒面在罐体21径向上与所述第二虚拟圆筒面之间的距离与罐体21的内径之比为8%,所述所述搅拌组件22的搅拌线速度为8m/s。实施例六中的正极材料前驱体共沉淀反应设备在实际正极材料前驱体共沉淀反应设备生产三元前驱体的应用过程中所得的三元前驱体产品颗粒大小均匀,颗粒表面无破损。

206.实施例七:所述第一虚拟圆筒面在罐体21径向上与所述第二虚拟圆筒面之间的距离与罐体21的内径之比为6%,所述所述搅拌组件22的搅拌线速度为7m/s。实施例七中的正

极材料前驱体共沉淀反应设备在实际正极材料前驱体共沉淀反应设备生产三元前驱体的应用过程中所得的三元前驱体产品颗粒大小均匀,颗粒表面无破损。

207.实施例八:所述第一虚拟圆筒面在罐体21径向上与所述第二虚拟圆筒面之间的距离与罐体21的内径之比为7%,所述所述搅拌组件22的搅拌线速度为7.5m/s。实施例八中的正极材料前驱体共沉淀反应设备在实际正极材料前驱体共沉淀反应设备生产三元前驱体的应用过程中所得的三元前驱体产品颗粒大小均匀,颗粒表面无破损。

208.实施例九:所述第一虚拟圆筒面在罐体21径向上与所述第二虚拟圆筒面之间的距离与罐体21的内径之比为8%,所述所述搅拌组件22的搅拌线速度为8m/s。实施例九中的正极材料前驱体共沉淀反应设备在实际正极材料前驱体共沉淀反应设备生产三元前驱体的应用过程中所得的三元前驱体产品颗粒大小均匀,颗粒表面无破损。

209.所述罐体21容积为50-100l,所述第一虚拟圆筒面在径向上与所述第二虚拟圆筒面之间的距离为20-40mm。

210.实施例十一:所述罐体21容积为50l,所述第一虚拟圆筒面在径向上与所述第二虚拟圆筒面之间的距离为20mm。所述所述搅拌组件22的搅拌线速度为8m/s。实施例十一中的正极材料前驱体共沉淀反应设备在实际正极材料前驱体共沉淀反应设备生产三元前驱体的应用过程中所得的三元前驱体产品颗粒大小均匀,颗粒表面无破损。

211.实施例十二:所述罐体21容积为80l,所述第一虚拟圆筒面在径向上与所述第二虚拟圆筒面之间的距离为30mm。所述所述搅拌组件22的搅拌线速度为8m/s。实施例十二中的正极材料前驱体共沉淀反应设备在实际正极材料前驱体共沉淀反应设备生产三元前驱体的应用过程中所得的三元前驱体产品颗粒大小均匀,颗粒表面无破损。

212.实施例十三:所述罐体21容积为100l,所述第一虚拟圆筒面在径向上与所述第二虚拟圆筒面之间的距离为40mm。所述所述搅拌组件22的搅拌线速度为8m/s。实施例十三中的正极材料前驱体共沉淀反应设备在实际正极材料前驱体共沉淀反应设备生产三元前驱体的应用过程中所得的三元前驱体产品颗粒大小均匀,颗粒表面无破损。

213.对于实施例十一、十二、十三均适制造试验机,用作实际生产确定生产工艺之前测数据用的,得到的数据会用于用户确定生产工艺。

214.所述罐体21容积为0.6-8m3,所述第一虚拟圆筒面在径向上与所述第二虚拟圆筒面之间的距离为100-150mm。

215.实施例十四:所述罐体21容积为0.6m3,所述第一虚拟圆筒面在径向上与所述第二虚拟圆筒面之间的距离为100mm。所述所述搅拌组件22的搅拌线速度为8m/s。实施例十四中的正极材料前驱体共沉淀反应设备在实际正极材料前驱体共沉淀反应设备生产三元前驱体的应用过程中所得的三元前驱体产品颗粒大小均匀,颗粒表面无破损。

216.实施例十五:所述罐体21容积为5m3,所述第一虚拟圆筒面在径向上与所述第二虚拟圆筒面之间的距离为120mm。所述所述搅拌组件22的搅拌线速度为8m/s。实施例十五中的正极材料前驱体共沉淀反应设备在实际正极材料前驱体共沉淀反应设备生产三元前驱体的应用过程中所得的三元前驱体产品颗粒大小均匀,颗粒表面无破损。

217.实施例十六:所述罐体21容积为8m3,所述第一虚拟圆筒面在径向上与所述第二虚拟圆筒面之间的距离为150mm。所述所述搅拌组件22的搅拌线速度为8m/s。实施例十六中的正极材料前驱体共沉淀反应设备在实际正极材料前驱体共沉淀反应设备生产三元前驱体

的应用过程中所得的三元前驱体产品颗粒大小均匀,颗粒表面无破损。

218.实施例十四、十五、十六主要适用于实际正极材料前驱体共沉淀反应生产设备。

219.上述实施例一到实施例十六所得前驱体产品微观示意图。如图8所示,可以从微观示意图上看出所得三元前驱体产品颗粒大小均匀,颗粒表面无破损。上述所有实施例中的正极材料前驱体共沉淀反应设备应用到的正极材料前驱体共沉淀反应设备中的其它结构模块可以为现有的模块,也可以采用本发明中改进过后的结构模块,结合本发明中改进过后的其它结构模块使用时,前驱体生产效果互相增益。

220.以下对本发明在对过滤组件反冲结构上的改进作进一步说明:

221.如图1所示,正极材料前驱体共沉淀反应系统,包括:

222.主体21,用于容纳前驱体浆料;输入单元,用于将前驱体浆料输入到主体21中;搅拌组件22,设置于主体21内,用于搅拌主体21内的前驱体浆料;过滤组件235,设于主体21内,用于拦截主体21内的前驱体以获得浓缩前驱体浆料并滤出滤清液;反冲装置,用于对过滤组件235进行反冲再生,其一次反冲量为一次被反冲的过滤组件235容积总量的1-2倍。所述主体21内设有至少两组过滤组件235,反冲装置的一次反冲量为一组过滤组件235容积总量的1-2倍。所述反冲装置包括:反冲容器8,用于容纳反冲气体/反冲液体,反冲容器8的出口与待再生过滤组件235的滤清液出口连接;进气控制组件,用于控制再生气体输入反冲容器8;进液控制组件,用于控制再生液体输入反冲容器8;反冲控制组件,用于控制再生气体/再生液由反冲容器8的出口输出反冲容器8。所述出液控制组件包括与反冲容器8出液口相连的反冲管以及设置于反冲管111上的气动球阀112。所述反冲管对应每组过滤组件235分支出反冲旁管111,每个反冲旁管111上均设有手动球阀112,每组过滤组件235分别通过反冲旁管111与反冲容器8连接。

223.每个反冲旁管111上设有视镜113。所述进气控制组件包括与气源连接的进气管91以及设置于进气管91上的气动球阀92、压力表93、截止阀94。所述进液控制组件包括与再生液源相连的进液管10以及设置于进液管10上的手动球阀11。所述反冲容器8的容积是一次被反冲的过滤组件235容积的1.5-2.5倍。还包括出清组件、纯水控制组件,所述出清组件用于将滤清液排出,所述纯水控制组件分别与出清组件、反冲装置相连,纯水控制组件用于控制纯水进入出清组件、反冲装置。在反冲时,根据不同物料需要选择不同缓冲模式。反冲液体进行反冲的优点在于:对于过滤组件的磨损更小,不会影响物料中的氧气分压;气体反冲的优点在于:更好控制,阀门更少。因此具体使用时,可以根据物料性质的不同选用不同的反冲方式。

224.在其它实验条件相同的情况下,申请人对其一次反冲量为一次被反冲的过滤组件235容积总量的1、1.5、2倍的情况均进行了反冲试验,在该条件下能够保证一次被反冲的过滤组件刚好被反冲完全,不会造成过滤组件235反冲不完全的情况,也不会出现过滤组件235穿滤的情况。

225.在其它实验条件相同的情况下,主体21内设有四组过滤组件235,申请人对其反冲装置的一次反冲量为一组过滤组件235容积总量的1、1.5、2倍进行了反冲试验,在该条件下能够保证一次被反冲的过滤组件刚好被反冲完全,不会造成过滤组件235反冲不完全的情况,也不会出现过滤组件235穿滤的情况。

226.如图10为滤饼在过滤组件235上的附着示意图。本发明中的正极材料前驱体共沉

淀反应系统在反吹时能够保证一次被反冲的过滤组件刚好被反冲完全,不会造成过滤组件235反冲不完全的情况,也不会出现过滤组件235穿滤的情况。

227.由于滤清液中含有含10~15%的硫酸钠,容易在出清管道盒反冲管道中结晶,因此纯水组件允许纯水进入出清管道和反冲管道进行冲洗。

228.其中视镜可以查看穿滤情况,观察滤芯的是精度良好还是出现不同程度的浑浊。

229.以下对本发明在正极材料前驱体共沉淀反应设备的过滤组件安装结构上的改进作进一步说明。

230.如图2-3所示,本发明中正极材料前驱体共沉淀反应设备,包括:主体21,用于容纳前驱体浆料;输入单元,用于将前驱体浆料输入到主体21中;搅拌组件22,设置于主体21内,用于搅拌主体21内的前驱体浆料;过滤组件23,包括绕搅拌组件22环向布设于主体21内的若干个过滤单元,用于拦截主体21内的前驱体以获得浓缩前驱体浆料并滤出滤清液;所述过滤组件23包括固定于主体21内的滤清液管、间隔固定于滤清液管上的过滤滤芯235,所述滤清液管包括沿主体21径向由外向内布设的外圈管231、内圈管232,所述外圈管231、内圈管232均通过出清液管233外接出清液系统,所述外圈管231、内圈管232均为密封管。

231.本发明还提供了以下四种不同的滤清液管与出清液管的连接方式:

232.第一种连接方式如图4所示:所述外圈管231通过出清液管233外接出清液系统,所述内圈管232与外圈管231之间通过水平直管234连接并导通。其中水平直管234的两端通过t型焊接结构分别焊接在内圈管232和外圈管231上。当主体21上的清液出口设置在主体21底部上的时候,出清液管233可以为直管竖直向下延伸到主体21外与出清组件连通;当主体21上的清液出口设置在主体21侧面上的时候,出清液管233可以为弯管延伸到主体21外与出清组件连通。

233.第二种连接方式如图5所示:所述外圈管231与内圈管232位于同一高度上,所述外圈管231通过出清液管233外接出清液系统,所述内圈管232通过弯管236与出清液管233连接并导通。当主体21上的清液出口设置在主体21底部上的时候,出清液管233可以为直管竖直向下延伸到主体21外与出清组件连通;当主体21上的清液出口设置在主体21侧面上的时候,出清液管233可以为弯管延伸到主体21外与出清组件连通。

234.第三种连接方式如图6所示:所述内圈管232的设置高度比外圈管231的设置高度高,所述外圈管231通过出清液管233外接出清液系统,所述内圈管232通过弯管236与出清液管233连接并导通。当主体21上的清液出口设置在主体21底部上的时候,出清液管233可以为直管竖直向下延伸到主体21外与出清组件连通;当主体21上的清液出口设置在主体21侧面上的时候,出清液管233可以为弯管延伸到主体21外与出清组件连通。

235.第四种连接方式如图7所示:所述外圈管231、内圈管232独立设置,所述内圈管232、外圈管231分别通过独立的出清液管233外接出清液系统。当主体21上的清液出口设置在主体21底部上的时候,出清液管233可以为直管竖直向下延伸到主体21外与出清组件连通;当主体21上的清液出口设置在主体21侧面上的时候,出清液管233可以为弯管延伸到主体21外与出清组件连通。该种连接方式的情况下为了更好地安装出清液管233,所述内圈管232其中一端端部比外圈管231对应端部长出一截,所述内圈的出清液管233与该内圈管232端部连接并导通,所述外圈的出清液管233与该外圈管231端部连接并导通。

236.结合图2-3作为优选,所述主体21内径向设有固定件,所述内圈管232、外圈管231

由内向外设置于固定件上。所述固定件为固定杆121,所述内圈管232、外圈管231的两端分别通过焊接与固定杆121相连;或者所述内圈管232、外圈管231的两端通过抱箍件1221固定于固定杆121上。所述内圈管232、外圈管231均为弧形管。所述过滤组件23包括四个过滤单元所述弧形管的圆心角为75-80

°

。如图11所示,所述外圈管231上的过滤滤芯235的安装位置与内圈管232的过滤滤芯235的安装位置错位设置。

237.上述过滤组件235在安装时,可以采用上下端均固定,或者只采用下端固定。过滤组件安装时过滤组件下端采用螺纹连接在滤清液管上端上开设的安装孔上,上端通过角钢与主体固定连接。过滤组件可以采用钛合金滤芯、316不锈钢滤芯、2205双相不锈钢滤芯、碳化硅材、pvdf等材料做的滤芯中的一种。单端固定在过滤组件自身长度较长时有可能发生滤芯断裂事故,因此当长度超过500mm的过滤组件在应用到本发明的正极材料前驱体共沉淀反应设备中时,采用双端固定。

238.值得说明的是,上述四种连接方式的结构特征之间可以通过排列组合成其他的连接方式,这些连接方式也在本发明的保护范围之内。

239.本发明前驱体系统在应用到三元前驱体生产时,由于不同配比不同组成的物料的反应时间不同,因此可以根据具体物料的反应时间确定上述反应釜1的具体组成,例如当三元三元前驱体浆料反应时间较快时,反应釜1只采用主反应釜即可;当三元三元前驱体浆料反应时较慢时,反应釜1采用主反应釜连接次反应釜的结构。三元三元前驱体浆料首先进入到反应釜1中反应之后进入到正极材料前驱体共沉淀反应设备2中,在正极材料前驱体共沉淀反应设备2中实现三元三元前驱体浆料的富集浓缩,在三元正极材料前驱体共沉淀反应设备的运行过程中通过控制主体的滤清液出清量与反应釜的进液量大小一致以及控制主体内三元前驱体浆料的液位保持稳定,由此使得系统联系稳定运行,三元前驱体的产品的品质稳定,通过过滤组件再生系统定期对过滤组件进行充分再生,由此保证过滤组件的过滤通量。

240.以上对本发明的有关内容进行了说明。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。基于本发明的上述内容,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1