一种使用无汞触媒合成氯乙烯的工艺的制作方法

1.本发明涉及化工合成技术领域,更具体地说,涉及一种使用无汞触媒合成氯乙烯的工艺。

背景技术:

2.氯乙烯,又名乙烯基氯,化学式是c2h3cl,是一种有机化合物,是高分子化工的重要的单体,可由乙烯或乙炔制得。氯乙烯是有毒物质,长期吸入和接触氯乙烯可能引发肝癌。它与空气形成爆炸混合物,爆炸极限3.6%~33%(体积),在加压下更易爆炸,贮运时必须注意容器的密闭及氮封,并应添加少量阻聚剂。

3.现有的氯乙烯的工艺的加工工艺对原料的适应能力较差,生产不具备灵活性,在生产过程中产生的废气与废液环保性不佳,而且生产过程中能耗大,经济效益低,所以我们提出了一种使用无汞触媒合成氯乙烯的工艺来解决上述存在的问题。

技术实现要素:

4.1.要解决的技术问题

5.针对现有技术中存在的问题,本发明的目的在于提供一种使用无汞触媒合成氯乙烯的工艺,它可以实现适应能力强,冶炼工艺流程对原料有比较强的适应能力,使生产具有灵活性,环保、烟尘泄漏少,原料进行仓贮,避免露天堆放和被自然水流失污染,工艺成熟,可靠,高效节能,经济效益可行。

6.2.技术方案

7.为解决上述问题,本发明采用如下的技术方案。

8.一种使用无汞触媒合成氯乙烯的工艺,包括原料浸泡、分离、酸洗、水洗、干燥、废触媒回收和废气、废液处理;

9.所述原料浸泡,将氯化汞按需量加入蒸汽加热的机械搅拌的溶解罐中,再加一定量的工业盐酸和一定量清水或工业池中的循环用水,开启搅拌器和通蒸汽加热至80℃,恒温20分钟,使氯化汞溶解成透明溶液待用;此时将活性炭放入浸泡罐中,经过多次重复的酸洗、水洗工序以后,活性炭达到备用,然后打开溶解罐阀门使溶好了的氯化汞溶液进入密封式浸泡罐中,使活性炭快速与氯化汞溶液充分、均匀的接触而被完全浸渍;

10.所述无汞触媒的原材料及其质量分数为:氯化汞6.5%,活性炭85%,盐酸6.5%,水2%;

11.所述无汞触媒的制备方法为:经数小时后取残液检测,达标后,先放残液入残液池循环;然后配制助剂溶液到相应浓度备用,浸泡罐内的残液排净以后,将配制好的助剂溶液放入浸泡罐,浸泡一定时间,一般为4-6小时,化验助剂液浓度,达标后排入助剂循环罐,活性炭在吸附氯化汞的浸泡过程中产生的氯化汞残液、助剂残液全部循环使用无外排。浸泡完成后得到半成品触媒,此时触媒含大量水分,首先将触媒放入半成品料仓静置一段时间,然后放入干燥罐中,通入电热风,在对流作用下将触媒中的水分带走,使催化剂经数小时达

到干燥至含水≤0.3%成为合格产品包装入库。半成品在料仓静置过程中产生的含氯化汞废水全部通过密闭管道收集到残液循环池或者助剂循环池中,干燥过程中热风排放含有的微量氯化汞通过后续的高效除汞器进行收集,确保烟气排放全部达标。

12.进一步的,所述分离,将活性炭与氯化汞液体通入至固液分离器中,工作时间为15-20min。

13.进一步的,所述酸洗,首先利用盐酸溶液将活性炭进行酸洗,去除铁元素,然后利用超声波清洗,将活性炭孔隙中的杂质清洗彻底,工作时间为15-20min,工作温度在60℃-90℃下进行。

14.进一步的,所述水洗,将含有微量氯化汞的烟气通入到水洗罐中,工作时间为20-30min,用于气体净化。

15.进一步的,所述干燥,将触媒置入到干燥罐中,通入电热风,所述电热风通入速度为50-80m3/h,工作温度在60℃-70℃下进行。

16.进一步的,所述废触媒回收,废触媒首先加入到立式回收炉中,回收炉的加料量为12吨,利用天然气对回收炉进行加热,并配套有热量重复利用装置,将回收炉升温到800℃以后,将一定量干燥(露点-300c)n2气流入回收炉,n2气流的温度在一定范围内,压力范围-50—100pa(表压),n2气流的空速在一定范围,n2气流的作用是加速氯化汞蒸气的流动,废触媒经过均匀受热以后,氯化汞气体在高温情况下挥发为气体状态,在负压溶液吸收装置的作用下,经高温挥发出的氯化汞气体进入水射流吸收系统,形成氯化汞溶液,经过持续的循环吸收,溶液中氯化汞浓度逐渐上升,达到6%左右;

17.含有少量氯化汞的气流进入水溶液吸收装置,吸收装置全部为内部衬搪瓷的罐,溶液温度控制在30-500℃,氯化汞气体首先经过吸收液进入水洗罐,对氯化汞、氯化氢等气体进行初步溶解,此时绝大多数的氯化汞已经截留在水中,集液器中溶液氯化汞最高浓度控制在5%左右,更换新水原液放至工业用水池待用,经过水洗后的尾气再进入碱洗罐,将尾气中剩余的氯化氢完全吸收处理,再经过一级活性炭吸附后进入真空泵,真空泵排气首先经过氟硅油棉吸附罐除去水分,然后经过二级活性炭吸附罐以后达到无氯化汞、氯化氢等合格气体。

18.进一步的,所述废气、废液处理;

19.(1)所述废气处理,低汞触媒干燥工序产生的废气,活性炭在浸渍氯化汞溶液以后,进入干燥工序,该工序使用大功率的风机进行干燥,产生的含氯化汞气体经过喷淋工序和水封工序以后,废气中的少量氯化汞被水带走;

20.(2)废汞触媒回收装置初始换气阶段的排气,在废汞触媒回收装置中,在废汞触媒填完料以后需要用氮气替换系统中的空气,替换完成以后使氮气重新回到缓冲罐,实现系统的封闭循环,排除空气的过程中会产生一定量的废气,这部分废气通过水射泵溶解装置以后排出;

21.所述废液处理,系统中水的进入有两个途径,一是水封工序需要不断进入去离子水,这部分水在水封工序中与来自喷淋工序的气体进行交换并吸收气体中的氯化汞,然后进入喷淋工序与来自干燥工序的气体交换并吸收氯化汞,这部分水进入工业水池,以供氯化汞溶液配置所用;二是在废汞触媒回收系统中,来自水射泵溶解装置的氯化汞的稀溶液,此装置中的水与来自回收炉中的氯化汞气体交换溶解,当含氯化汞的量达到6%以后,用于

低汞触媒的生产,然后补充新鲜的去离子水,这部分溶液也一样进入工业水池,备配置氯化汞溶液所用。

22.3.有益效果

23.相比于现有技术,本发明的优点在于:

24.1、适应能力强,冶炼工艺流程对原料有比较强的适应能力,使生产具有灵活性。

25.2、环保,在工艺选择上要体现“以人为本”的原则,选择系统密闭,负压操作,有害气体、烟尘泄漏少,原料进行仓贮,避免露天堆放和被自然水流失污染。

26.3、工艺成熟,可靠。

27.4、高效节能。

28.5、经济效益可行。

附图说明

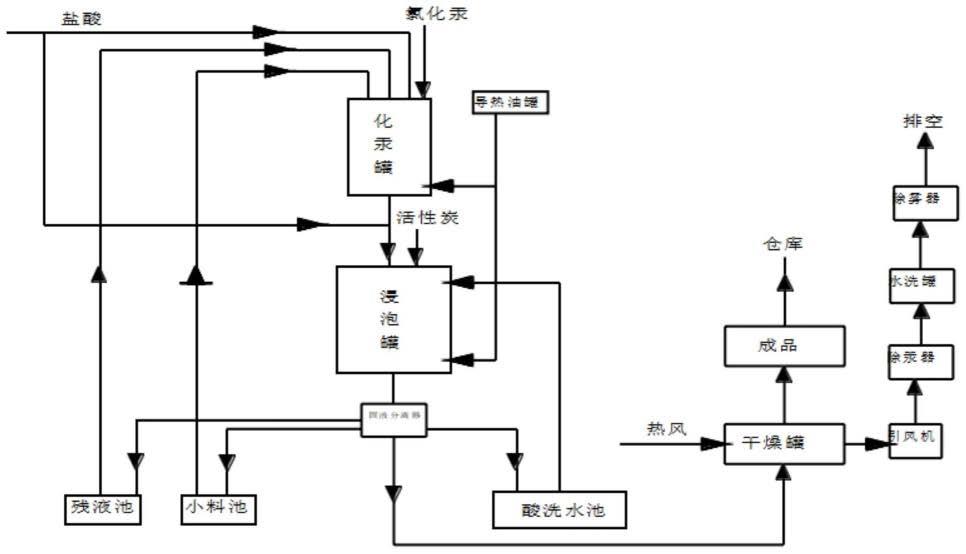

29.图1为本发明的生产工艺流程图;

30.图2为本发明的废触媒回收工艺流程图;

31.图3为本发明的废气、废液处理流程图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例1:

34.请参阅图1-3,一种使用无汞触媒合成氯乙烯的工艺,包括原料浸泡、分离、酸洗、水洗、干燥、废触媒回收和废气、废液处理;

35.原料浸泡,将氯化汞按需量加入蒸汽加热的机械搅拌的溶解罐中,再加一定量的工业盐酸和一定量清水或工业池中的循环用水,开启搅拌器和通蒸汽加热至80℃,恒温20分钟,使氯化汞溶解成透明溶液待用;此时将活性炭放入浸泡罐中,经过多次重复的酸洗、水洗工序以后,活性炭达到备用,然后打开溶解罐阀门使溶好了的氯化汞溶液进入密封式浸泡罐中,使活性炭快速与氯化汞溶液充分、均匀的接触而被完全浸渍;

36.无汞触媒的原材料及其质量分数为:氯化汞5.5%,活性炭86%,盐酸5.5%,水3%;

37.无汞触媒的制备方法为:经数小时后取残液检测,达标后,先放残液入残液池循环;然后配制助剂溶液到相应浓度备用,浸泡罐内的残液排净以后,将配制好的助剂溶液放入浸泡罐,浸泡一定时间,一般为4-6小时,化验助剂液浓度,达标后排入助剂循环罐,活性炭在吸附氯化汞的浸泡过程中产生的氯化汞残液、助剂残液全部循环使用无外排。浸泡完成后得到半成品触媒,此时触媒含大量水分,首先将触媒放入半成品料仓静置一段时间,然后放入干燥罐中,通入电热风,在对流作用下将触媒中的水分带走,使催化剂经数小时达到干燥至含水≤0.3%成为合格产品包装入库。半成品在料仓静置过程中产生的含氯化汞废水全部通过密闭管道收集到残液循环池或者助剂循环池中,干燥过程中热风排放含有的微

量氯化汞通过后续的高效除汞器进行收集,确保烟气排放全部达标。

38.进一步的,分离,将活性炭与氯化汞液体通入至固液分离器中,工作时间为15-20min。

39.进一步的,酸洗,首先利用盐酸溶液将活性炭进行酸洗,去除铁元素,然后利用超声波清洗,将活性炭孔隙中的杂质清洗彻底,工作时间为15-20min,工作温度在60℃-90℃下进行。

40.进一步的,水洗,将含有微量氯化汞的烟气通入到水洗罐中,工作时间为20-30min,用于气体净化。

41.进一步的,干燥,将触媒置入到干燥罐中,通入电热风,电热风通入速度为50-80m3/h,工作温度在60℃-70℃下进行。

42.进一步的,废触媒回收,废触媒首先加入到立式回收炉中,回收炉的加料量为12吨,利用天然气对回收炉进行加热,并配套有热量重复利用装置,将回收炉升温到800℃以后,将一定量干燥(露点-300c)n2气流入回收炉,n2气流的温度在一定范围内,压力范围-50—100pa(表压),n2气流的空速在一定范围,n2气流的作用是加速氯化汞蒸气的流动。废触媒经过均匀受热以后,氯化汞气体在高温情况下挥发为气体状态。在负压溶液吸收装置的作用下,经高温挥发出的氯化汞气体进入水射流吸收系统,形成氯化汞溶液,经过持续的循环吸收,溶液中氯化汞浓度逐渐上升,达到6%左右,经过精制处理,此氯化汞纯度高,无杂质,可直接用于配置浸泡活性炭使用的氯化汞溶液,用于低汞触媒的生产;

43.含有少量氯化汞的气流进入水溶液吸收装置,吸收装置全部为内部衬搪瓷的罐,溶液温度控制在30-500℃,氯化汞气体首先经过吸收液进入水洗罐,对氯化汞、氯化氢等气体进行初步溶解,此时绝大多数的氯化汞已经截留在水中,集液器中溶液氯化汞最高浓度控制在5%左右,更换新水原液放至工业用水池待用。经过水洗后的尾气再进入碱洗罐,将尾气中剩余的氯化氢完全吸收处理,再经过一级活性炭吸附后进入真空泵,真空泵排气首先经过氟硅油棉吸附罐除去水分,然后经过二级活性炭吸附罐以后达到无氯化汞、氯化氢等合格气体,重新返回回收炉中,实现闭路循环。

44.在回收炉高温环境下,废触媒孔隙中含有的各类物质已几乎全部升华为气体收集,剩余的为孔隙已经完全打开的活性炭,经过洗涤、筛分等处理措施后,可重新用于制作新的汞触媒。

45.进一步的,废气、废液处理;

46.(1)废气处理,低汞触媒干燥工序产生的废气,活性炭在浸渍氯化汞溶液以后,进入干燥工序,该工序使用大功率的风机进行干燥,产生的含氯化汞气体经过喷淋工序和水封工序以后,废气中的少量氯化汞已经被水所带走,从水封工序出来的气体中几乎不含有氯化汞,达到国家排放标准;

47.(2)废汞触媒回收装置初始换气阶段的排气,在废汞触媒回收装置中,在废汞触媒填完料以后需要用氮气替换系统中的空气,替换完成以后使氮气重新回到缓冲罐,实现系统的封闭循环。排除空气的过程中会产生一定量的废气,这部分废气通过水射泵溶解装置以后排出,这部分废气也可以达到国家排放标准;

48.废液处理,在低汞触媒生产和废汞触媒回收过程中,水的循环可以达到一个平衡的状态,系统中水的排出只有一个途径,就是由低汞触媒干燥工序出来的气体带走的水量,

这部分气体经过喷淋和水封工序以后,带出来一定的水量排空,这部分水大约为400kg/吨汞触媒,生产5000吨/年的项目,则每年排空水量为2000吨/年。整个系统中水的进入有两个途径,一是水封工序需要不断进入去离子水,这部分水在水封工序中与来自喷淋工序的气体进行交换并吸收气体中的氯化汞,然后进入喷淋工序与来自干燥工序的气体交换并吸收氯化汞,这部分水进入工业水池,以供氯化汞溶液配置所用,这部分水溶液(由水封工序补进的新鲜水)每年大约5600吨/年。二是在废汞触媒回收系统中,来自水射泵溶解装置的氯化汞的稀溶液。此装置中的水与来自回收炉中的氯化汞气体交换溶解,当含氯化汞的量达到6%以后,用于低汞触媒的生产,然后补充新鲜的去离子水,这部分溶液也一样进入工业水池,备配置氯化汞溶液所用,这部分水溶液大约400吨/年。

49.实施例2:

50.请参阅图1-3,一种使用无汞触媒合成氯乙烯的工艺,包括原料浸泡、分离、酸洗、水洗、干燥、废触媒回收和废气、废液处理;

51.原料浸泡,将氯化汞按需量加入蒸汽加热的机械搅拌的溶解罐中,再加一定量的工业盐酸和一定量清水或工业池中的循环用水,开启搅拌器和通蒸汽加热至80℃,恒温20分钟,使氯化汞溶解成透明溶液待用;此时将活性炭放入浸泡罐中,经过多次重复的酸洗、水洗工序以后,活性炭达到备用,然后打开溶解罐阀门使溶好了的氯化汞溶液进入密封式浸泡罐中,使活性炭快速与氯化汞溶液充分、均匀的接触而被完全浸渍;

52.无汞触媒的原材料及其质量分数为:氯化汞6.5%,活性炭85%,盐酸6.5%,水2%;

53.无汞触媒的制备方法为:经数小时后取残液检测,达标后,先放残液入残液池循环;然后配制助剂溶液到相应浓度备用,浸泡罐内的残液排净以后,将配制好的助剂溶液放入浸泡罐,浸泡一定时间,一般为4-6小时,化验助剂液浓度,达标后排入助剂循环罐,活性炭在吸附氯化汞的浸泡过程中产生的氯化汞残液、助剂残液全部循环使用无外排。浸泡完成后得到半成品触媒,此时触媒含大量水分,首先将触媒放入半成品料仓静置一段时间,然后放入干燥罐中,通入电热风,在对流作用下将触媒中的水分带走,使催化剂经数小时达到干燥至含水≤0.3%成为合格产品包装入库。半成品在料仓静置过程中产生的含氯化汞废水全部通过密闭管道收集到残液循环池或者助剂循环池中,干燥过程中热风排放含有的微量氯化汞通过后续的高效除汞器进行收集,确保烟气排放全部达标。

54.进一步的,分离,将活性炭与氯化汞液体通入至固液分离器中,工作时间为15-20min。

55.进一步的,酸洗,首先利用盐酸溶液将活性炭进行酸洗,去除铁元素,然后利用超声波清洗,将活性炭孔隙中的杂质清洗彻底,工作时间为15-20min,工作温度在60℃-90℃下进行。

56.进一步的,水洗,将含有微量氯化汞的烟气通入到水洗罐中,工作时间为20-30min,用于气体净化。

57.进一步的,干燥,将触媒置入到干燥罐中,通入电热风,电热风通入速度为50-80m3/h,工作温度在60℃-70℃下进行。

58.进一步的,废触媒回收,废触媒首先加入到立式回收炉中,回收炉的加料量为12吨,利用天然气对回收炉进行加热,并配套有热量重复利用装置,将回收炉升温到800℃以

后,将一定量干燥(露点-300c)n2气流入回收炉,n2气流的温度在一定范围内,压力范围-50—100pa(表压),n2气流的空速在一定范围,n2气流的作用是加速氯化汞蒸气的流动。废触媒经过均匀受热以后,氯化汞气体在高温情况下挥发为气体状态。在负压溶液吸收装置的作用下,经高温挥发出的氯化汞气体进入水射流吸收系统,形成氯化汞溶液,经过持续的循环吸收,溶液中氯化汞浓度逐渐上升,达到6%左右,经过精制处理,此氯化汞纯度高,无杂质,可直接用于配置浸泡活性炭使用的氯化汞溶液,用于低汞触媒的生产;

59.含有少量氯化汞的气流进入水溶液吸收装置,吸收装置全部为内部衬搪瓷的罐,溶液温度控制在30-500℃,氯化汞气体首先经过吸收液进入水洗罐,对氯化汞、氯化氢等气体进行初步溶解,此时绝大多数的氯化汞已经截留在水中,集液器中溶液氯化汞最高浓度控制在5%左右,更换新水原液放至工业用水池待用。经过水洗后的尾气再进入碱洗罐,将尾气中剩余的氯化氢完全吸收处理,再经过一级活性炭吸附后进入真空泵,真空泵排气首先经过氟硅油棉吸附罐除去水分,然后经过二级活性炭吸附罐以后达到无氯化汞、氯化氢等合格气体,重新返回回收炉中,实现闭路循环。

60.在回收炉高温环境下,废触媒孔隙中含有的各类物质已几乎全部升华为气体收集,剩余的为孔隙已经完全打开的活性炭,经过洗涤、筛分等处理措施后,可重新用于制作新的汞触媒。

61.进一步的,废气、废液处理;

62.(1)废气处理,低汞触媒干燥工序产生的废气,活性炭在浸渍氯化汞溶液以后,进入干燥工序,该工序使用大功率的风机进行干燥,产生的含氯化汞气体经过喷淋工序和水封工序以后,废气中的少量氯化汞已经被水所带走,从水封工序出来的气体中几乎不含有氯化汞,达到国家排放标准;

63.(2)废汞触媒回收装置初始换气阶段的排气,在废汞触媒回收装置中,在废汞触媒填完料以后需要用氮气替换系统中的空气,替换完成以后使氮气重新回到缓冲罐,实现系统的封闭循环。排除空气的过程中会产生一定量的废气,这部分废气通过水射泵溶解装置以后排出,这部分废气也可以达到国家排放标准;

64.废液处理,在低汞触媒生产和废汞触媒回收过程中,水的循环可以达到一个平衡的状态,系统中水的排出只有一个途径,就是由低汞触媒干燥工序出来的气体带走的水量,这部分气体经过喷淋和水封工序以后,带出来一定的水量排空,这部分水大约为400kg/吨汞触媒,生产5000吨/年的项目,则每年排空水量为2000吨/年。整个系统中水的进入有两个途径,一是水封工序需要不断进入去离子水,这部分水在水封工序中与来自喷淋工序的气体进行交换并吸收气体中的氯化汞,然后进入喷淋工序与来自干燥工序的气体交换并吸收氯化汞,这部分水进入工业水池,以供氯化汞溶液配置所用,这部分水溶液(由水封工序补进的新鲜水)每年大约5600吨/年。二是在废汞触媒回收系统中,来自水射泵溶解装置的氯化汞的稀溶液。此装置中的水与来自回收炉中的氯化汞气体交换溶解,当含氯化汞的量达到6%以后,用于低汞触媒的生产,然后补充新鲜的去离子水,这部分溶液也一样进入工业水池,备配置氯化汞溶液所用,这部分水溶液大约400吨/年。

65.以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1