一种油雾过滤器的制作方法

1.本技术涉及油烟和水汽净化的技术领域,特别涉及一种油雾过滤器。

背景技术:

2.目前,油烟机已经成为了不可或缺的一种厨房必备电器,根据使用需求的不同,其分为家用和酒店、餐厅等厨房使用两种。

3.油烟机的主要作用是对烹调时所产生的油烟进行吸排和净化,净化就是将油烟中的油脂烟尘水汽等悬浮物过滤出来,但现有的油烟机中对油脂和水汽进行过滤的过滤装置,在过滤效果和风阻两者间无法同时做到效果优良,通常的过滤装置要么是为了低风阻而导致过滤效果差,要么是为了高过滤效果而造成风阻大,甚者还存在风阻大、过滤效果也差的过滤装置。

技术实现要素:

4.为了同时达到低风阻、高过滤的效果,本技术提供一种油雾过滤器。

5.本技术提供的一种油雾过滤器,采用如下的技术方案:一种油雾过滤器,包括呈圆环形的转盘框、通过一电机支架固定于转盘框中心轴上的驱动电机、至少一个受控于驱动电机转动的甩油盘,所述甩油盘位于转盘框内;所述甩油盘包括与转盘框内壁间隙设置的圆环形边框、设置于圆环形边框内的多根凸面压气条、以及用于与驱动电机连接的中心架,所述中心架与凸面压气条连接,相邻两所述凸面压气条间均设有转盘气孔;所述凸面压气条和转盘气孔均为等宽的条状结构,所述凸面压气条的横截面呈弧形弯曲或呈“》”折弯或呈“︹”折弯设置,且所述凸面压气条的凸起端面为出气端;沿旋转方向,所述转盘气孔位于凸面压气条前,且在后的所述凸面压气条旋转所形成的旋转面覆盖在前的转盘气孔旋转所形成的旋转面。

6.通过采用上述技术方案,气流进入转盘框中后,穿过甩油盘后从电机支架上经过,驱动电机在该过程中驱动甩油盘转动。在气流穿过甩油盘过程中,气流从凸面压气条之间的转盘气孔中通过,由于弯曲或折弯的设置,一方面能够扩大凸面压气条的进气端和出气端的端面表面积,从而增大与油烟气体的接触面积,能够提高过滤效果;另一方面,弧形结构的风阻和噪音较小。同时,在使用时,由于出气端所形成的凸起结构设置,形成磨压式的效果,能够有效保障接触效果,进而达到良好的过滤效果,且不会导致风阻过大。

7.而等宽的结构设置,使甩油盘整个进气端端面的过滤较为均匀,从而使过滤效果和风阻两者间能够实现更好的平衡,不易出现风阻过大或过滤效果较差的情况。此外,旋转面的设置使从转盘气孔进来的气流,能被有效引流到凸面压气条的凸面上,实现与凸面压气条的凸面更充分的接触,进一步提高过滤效果,最终达到风阻小、噪音低、过滤效果优良的效果。

8.其中,气流在经过甩油盘时,凸面压气条先与气流接触的一端端面为进气端端面,

气流通过转盘气孔后接触的面为出气端面即甩油盘背面,旋转方向指的是甩油盘的旋转方向。

9.可选的:所述凸面压气条的凸面顶点高度h、转盘气孔二边与转盘圆心形成的最大转盘气孔转角φ、甩油盘的角速度ω、以及进入甩油盘的油烟气流速度v四者之间的关系为:h>φ/ω

·

v。

10.通过采用上述技术方案,使从转盘气孔进入到甩油盘背面的油烟气体,能更充分的与凸面压气条的凸面接触,进一步提高过滤效果。

11.可选的:沿旋转方向,所述弧形凸面的弧线切线与甩油盘平面间形成的夹角均为锐角。

12.通过采用上述技术方案,弧形凸面的结构设置、以及锐角的设置,均为是了进一步增大接触面以提高过滤效果;并且能够对气流形成更好的导向,有效的降低风阻和噪音。

13.可选的:所述凸面压气条的凸面顶点向旋转反方向偏移中心设置。

14.通过采用上述技术方案,顶面顶点偏移后,凸面压气条朝向在前的转盘气孔的面积更大,具有更好的过滤效果。

15.可选的:所述凸面压气条均呈直线型、且平行设置,所述凸面压气条从中心架圆心沿轴向向外以逐步缩短方式均匀设置。

16.通过采用上述技术方案,结构简单,生产容易,且更容易确保甩油盘的动平衡,减少甩油盘转动的噪音。

17.可选的:所述转盘气孔沿中心架径向方向设置有多组,每个转盘气孔组包括多个绕中心架轴心线均匀分布的所述转盘气孔。

18.通过采用上述技术方案,沿径向设置多组,形成星盘状分布结构,结构简单,生产容易。

19.可选的:所述转盘气孔组中转盘气孔数量从甩油盘中心向外呈逐步增多设置,所述转盘气孔的长度尺寸小于位于其后的相邻的凸面压气条长度尺寸。

20.通过采用上述技术方案,逐步增多能够提高转盘气孔和凸面压气条的数量,降低风阻、提高过滤效果;长度尺寸的设置能够更好的将气流引流到凸面压气条的凸面上,使得过滤更加充分。

21.可选的:所述凸面压气条呈与甩油盘转动方向相反的螺旋形设置。

22.通过采用上述技术方案,螺旋形设置,使凸面压气条朝向在前转盘气孔的面积更大,同时,也能够具有更低的甩油盘旋转风阻和噪音。

23.可选的:所述甩油盘上设有沿径向设置、并将甩油盘分隔成多个扇形区的凸面压气分割条。

24.通过采用上述技术方案,可以有效保证从靠近扇形区外摆线的转盘气孔进来的气体,被引流到由凸面压气条和凸面压气分割条的凸面上,实现高效净化和较低噪音。

25.可选的:所述甩油盘上设有沿径向设置、并将甩油盘分隔成多个扇形区的凸面压气分割条,所述凸面压气条在每个扇形区内呈从甩油盘中心逐步向圆边外摆分布,所述凸面压气条呈直线型或抛物线形。

26.通过采用上述技术方案,可以有效保证从靠近扇形区外摆线的转盘气孔进来的气体,被引流到由凸面压气条和凸面压气分割条的凸面上,实现高效净化和较低噪音。

附图说明

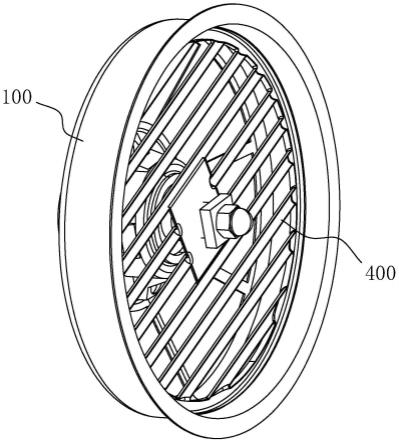

27.图1是实施例一的正面结构示意图;图2是实施例一的背面结构示意图;图3是实施例一中甩油盘的结构示意图;图4是实施例一中凸面压气条的横截面示意图;图5是实施例一中甩油盘的正视图;图6是实施例二中甩油盘的结构示意图;图7是实施例二中凸面压气条的横截面示意图;图8是实施例三中甩油盘的局部结构示意图;图9是实施例四中甩油盘的结构示意图;图10是实施例五中甩油盘的结构示意图;图11是实施例六中甩油盘的结构示意图。

28.图中,100、转盘框;200、电机支架;300、驱动电机;400、甩油盘;410、圆环形边框;420、凸面压气条;430、中心架;440、转盘气孔;450、连接部;460、凸面压气分割条。

具体实施方式

29.以下结合附图对本技术作进一步详细说明。

30.在本技术的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

31.实施例1:一种油雾过滤器,如图1和图2所示,包括转盘框100、电机支架200、驱动电机300和甩油盘400,转盘框100呈圆环形结构,电机支架200位于转盘框100的背面、并与转盘框100一体设置。

32.驱动电机300固定安装在电机支架200上,且驱动电机300位于转盘框100的轴心线上,其中,电机支架200为多根绕转盘框100的轴心线均匀分布的连接杆,以此来保证气流能够从转盘框100中穿过。

33.甩油盘400至少设置一个,本实施例中以一个为例,甩油盘400位于转盘框100内、并安装于驱动电机300的转轴上,甩油盘400与转盘框100内壁间间隙配合。其中,甩油盘400为多个时,多个甩油盘400均安装在驱动电机300的转轴,实现同步转动。

34.如图3所示,包括圆环形边框410、凸面压气条420和中心架430,凸面压气条420设置为多个,所有凸面压气条420的两端均连接在中心架430上,凸面压气条420间呈等间距、且平行设置。

35.相邻两凸面压气条420间呈间隙设置,该间隙为转盘气孔440,形成凸面压气条420和转盘气孔440间隔设置的结构。凸面压气条420和转盘气孔440均为等宽的直线型条状结构,所有凸面压气条420的宽度相同,所有转盘气孔440的宽度相同。

36.中心架430位于圆环形边框410的轴心线上、其上设置有用于与驱动电机300转轴安装的安装孔,且中心架430固定在凸面压气条420上。本实施例中凸面压气条420从中心架430圆心沿轴向向外以逐步缩短方式设置。

37.其中,沿甩油盘400的旋转方向,转盘气孔440位于凸面压气条420前,该设置于本实施例中结构体现为:转盘气孔440的数量比凸面压气条420的数量多一个。并且,在后的凸面压气条420旋转所形成的旋转面覆盖在前的转盘气孔440旋转所形成的旋转面。

38.结合附图4,凸面压气条420的横截面呈弧形弯曲或呈“》”折弯或呈“︹”折弯设置,本实施例中一弧形弯曲结构为例进行说明,即凸面压气条420的凸面为弧形凸面。并且,需要强调的一点是,凸面压气条的凸起端面为出气端,内凹的端面为进气端,如果正方互换则会导致风阻过大、过滤效果不佳。

39.所有凸面压气条420内凹端面的两边均位于同一平面上,以此避免在进气端端面形成磨牙式的作用而造成风阻增大,且沿甩油盘400的旋转方向,弧形凸面的弧线切线与甩油盘400平面间形成的夹角α均为锐角。

40.参照图4和图5,凸面压气条420的凸面顶点高度h、转盘气孔440二边与转盘圆心形成的最大转盘气孔440转角φ、甩油盘400的角速度ω、以及进入甩油盘400的油烟气流速度v四者之间的关系为:h>φ/ω

·

v。其中,转盘气孔440二边与转盘圆心形成的最大转盘气孔440转角φ,此处的最大转角是指所有转盘气孔440中的最大转角。

41.实施例2:如图6和图7所示,与实施例1的不同之处在于,凸面压气条420的凸面顶点向旋转反方向偏移中心设置。并且,每根凸面压气条420均为以中心呈对称的结构设置,即同一根凸面压气条420中半段的凸面顶点向左偏移、则另半段的凸面顶点向右偏移,在中间位置呈平滑过渡。

42.其中,以凸面压气条420朝向在前的转盘气孔440的端面为前端面,即以图中凸面压气条420的凸面顶点所在竖直线右侧的部分为前端面,结合附图4对比实施例1中设计,其前端面的面积更大。

43.实施例3:如图8所示,与实施例1的不同之处在于:圆环形边框410和中心架430之间设置有呈扇环形的连接部450,连接部450将圆环形边框410和中心架430之间区域填充,其中,圆环形边框410、中心架430和连接部450可以直接呈一体结构设置,即形成一个完整的圆盘。

44.转盘气孔440沿中心架430径向方向设置有多组,每个转盘气孔440组包括多个绕中心架430轴心线分布的转盘气孔440。转盘气孔440组中转盘气孔440数量从甩油盘400中心向外呈逐步增多设置,因此,不同组的转盘气孔440无需位于同一径向上,可以交错设置。

45.凸面压气条420设置在连接部450上,转盘气孔440和凸面压气条420均呈直线型结构,凸面压气条420可以是通过将横截面为弧形的板材固定至连接部450上,也可以是直接通过连接部450压制形成,本实施例中以压制形成为例。

46.其中,转盘气孔440的长度尺寸小于位于其后的相邻的凸面压气条420长度尺寸。此外,本实施例中凸面压气条420的凸面顶点也可以设置成向旋转反方向偏移中心设置。

47.实施例4:如图9所示,与实施例2的不同之处在于:凸面压气条420呈与甩油盘400转动方向相反的螺旋形设置,凸面压气条420绕中心盘轴心线均匀分布。

48.实施例5:如图10所示,与实施例2的不同之处在于:甩油盘400上设有沿径向设置、并将甩油盘400均匀分隔成多个扇形区的凸面压气分割条460,扇形区的数量为3-18个,其中,扇形区的数量优选为4、6、8、10、12、14、16、18,本实施例中以4个扇形区为例。

49.扇形区为偶数时能够形成对称的扇形区结构,此时可以确保甩油盘400的动平衡,

增加其稳定性、减少转动噪音。

50.凸面压气条420在每个扇形区内呈从甩油盘400中心逐步向圆边外摆分布,凸面压气条420呈直线型或抛物线形,本实施例中以直线型为例。位于同一扇形区内的凸面压气条420呈等间距、且平行设置。

51.另外,凸面压气分割条460上凸面也设置为弧形凸面,作为优选,凸面压气分割条460的弧形凸面结构与凸面压气条420的弧形凸面结构相同。

52.实施例6:如图11所示,与实施例5的不同之处在于:本实施例中凸面压气条420呈抛物线形,并以6个扇形区为例。此外,在本实施例中不同扇形区内的凸面压气条420形成螺旋形的抛物线结构。

53.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1