一种硫回收尾气除尘脱硫脱硝一体化系统及方法与流程

1.本发明涉及煤化工焚烧炉烟气脱硫脱硝除尘治理领域,具体涉及一种硫回收尾气除尘脱硫脱硝一体化系统及方法。

背景技术:

2.煤化工行业的硫回收装置大多采用国外agcu专利的工艺或近似工艺进行生产,该工艺集成了claus工艺和尾气吸收工艺。硫回收装置尾气经焚烧炉燃烧,将残余的硫化氢、羰基硫、二硫化碳以及液硫焚烧成二氧化硫,其他的可燃物如碳氢化合物、氢和一氧化碳也一并被焚烧,经烟囱排放。经过硫回收装置热的尾气离开焚烧炉与焚烧炉废热锅炉换热,通过产生饱和低压蒸气来回收热量,随后供装置内的蒸汽用户使用。

3.对于硫回收尾气脱硫,当前常用的脱硫工艺为石灰石-石膏湿法脱硫或氨法脱硫工艺,但由于硫回收尾气成分复杂,这两种常见工艺运行中存在缺陷。石灰石-石膏湿法脱硫过程耗水量大,并且由于副产物石膏品质较低,在硫回收装置检修期间对系统的影响较大;氨法脱硫对煤中硫含量的适应性广,但因为硫回收尾气成分复杂,副产物硫酸铵品质较差,后期难于处理,且过程中耗水较多。

4.对于硫回收尾气的脱硝,适宜的烟气温度区间满足scr选择性催化还原工艺,但在硫回收尾气何种低浓度的烟气氮氧化物治理中,现有scr系统的喷氨量与烟气参数的匹配性存在滞后,极容易导致烟气中氨的超标。对于硫回收尾气的除尘,现有技术通常在湿法脱硫中协同去除颗粒物,虽然工艺上有一定的先进性,但同时也降低了脱硫副产物的品质,加大了其回收利用难度。

5.

技术实现要素:

6.针对现有技术中存在的问题,本发明的目的在于提供一种硫回收尾气除尘脱硫脱硝一体化系统及方法,对硫回收尾气进行一体化的除尘、脱硫和脱硝协同处理,处理过程中不耗水且副产物易于清理,提高了对硫回收尾气的处理效果。

7.为了达到上述目的,本发明采用以下技术方案予以实现。

8.第一方面,一种硫回收尾气除尘脱硫脱硝一体化系统,包括预处理装置、固定床干法脱硫装置、scr脱硝反应器和引风机;所述预处理装置具有位于侧壁上部的第一进气口,靠近侧壁下部的第一出气口;固定床干法脱硫装置具有位于侧壁下部的第二进气口,靠近侧壁上部的第二出气口;scr脱硝反应器上部具有第三进气口,下部具有第三出气口;预处理装置的第一出气口与固定床干法脱硫装置的第二进气口连接,固定床干法脱硫装置的第二出气口与scr脱硝反应器的第三进气口连接;引风机的进气口与scr脱硝反应器的第三出气口连接;所述预处理装置用于去除硫回收尾气中的颗粒物粉尘;所述固定床干法脱硫装置用于对去除粉尘后的尾气进行脱硫,去除尾气中的二氧化硫;所述scr脱硝反应器用于对去除粉尘和脱硫后的尾气进行脱硝,去除尾气中的氮氧化物。

9.优选的,所述预处理装置包括第一立筒,第一立筒左壁上部设置有所述第一进气口,右壁下部设置有所述第一出气口;第一立筒内设置有与第一立筒右壁平行的挡板及装有滤料的第一滤料仓、第二滤料仓,所述第一滤料仓左端和与第一立筒左壁连接,所述第二滤料仓左端与第一立筒左壁连接,所述第一滤料仓右端与挡板连接,所述第二滤料仓右端与挡板连接,第一滤料仓、第二滤料仓和挡板围成一个封闭空间;所述第一滤料仓与第一立筒前壁之间形成第一气流通道,所述第二滤料仓与第一立筒后壁之间形成第二气流通道,挡板与第一立筒右壁之间形成第三气流通道,第一气流通道、第二气流通道和第三气流通道相互连通;尾气从第一进气口进入封闭空间,穿过第一滤料仓或第二滤料仓,沿气流通道从第一出气口排出。

10.进一步优选的,所述滤料仓顶端设置有滤料加料口,底部设置有滤料卸料口,所述滤料为具有多孔结构的颗粒状钙基滤料。

11.优选的,所述固定床干法脱硫装置包括第二立筒和脱硫剂,所述脱硫剂为颗粒状氢氧化钙;所述第二立筒中部设置有脱硫剂固定床,所述脱硫剂放置于所述脱硫剂固定床上;脱硫剂固定床上部设置有分料板,脱硫剂固定床下部为漏斗形仓,所述漏斗形仓仓壁上具有均匀分布的透气孔;第二立筒顶部具有脱硫剂加料口,脱硫剂固定床下部设置有脱硫剂卸料口,所述脱硫剂加料口和脱硫剂卸料口设置有盖子;第二立筒侧壁下部设置有所述第二进气口,所述第二出气口设置于分料板下部的第二立筒筒壁上。

12.进一步优选的,所述分料板上均匀分布多个向下延伸的竖管,所述竖管下端延伸至所述第二出气口下方,用于将脱硫剂均匀分布在脱硫剂固定床层上。

13.优选的,所述scr脱硝反应器包括第三立筒和还原剂释放装置;还原剂释放装置的还原剂喷嘴从所述第三立筒内靠近上端的地方深入,第三立筒中部设置脱硝催化剂组件;第三立筒顶部设置有所述第三进气口,底部设置所述第三出气口;所述脱硝催化剂组件为波纹板式催化组件,所述波纹板式催化组件包括基材和黏附在基材上的催化剂,所述基材是玻璃纤维,所述催化剂是中温钒钛系脱硝催化剂;第三进气口内还设置有烟气均流器。

14.第二方面,一种硫回收尾气除尘脱硫脱硝一体化方法,包括以下步骤:

15.步骤1,将硫回收尾气接入预处理装置第一进气口,经过滤料过滤吸收去除尾气中的颗粒物;

16.步骤2,去除颗粒物后的尾气进入固定床干法脱硫装置,与脱硫剂发生反应,去除尾气中的二氧化硫;

17.步骤3,经脱硫处理后的尾气进入scr脱硝反应器,在还原剂和脱硝催化剂作用下,去除氮氧化物;

18.步骤4,脱硝处理后的硫回收尾气,经引风机排出。

19.优选的,所述步骤3中,所述还原剂为液氨或氨气,液氨或氨气通过还原剂释放装置调节控制流量。

20.优选的,所述步骤2中,去除二氧化硫的具体方法为:

21.夹带有水蒸气的硫回收尾气,和脱硫剂床层接触后,其中的二氧化硫与颗粒状氢氧化钙脱硫剂发生如下反应:

22.ca(oh)2+so2→

caso3·

1/2h2o+1/2h2o

23.caso3·

1/2h2o+1/2o2+3/2h2o

→

caso4·

2h2o

24.二氧化硫与颗粒状氢氧化钙脱硫剂反应,最终生成caso4·

2h2o,从硫回收尾气中去除。

25.优选的,所述步骤3中,去除氮氧化物的具体方法为:

26.在脱硝催化剂的催化下,还原剂与硫回收尾气中的氮氧化物发生如下反应:

27.4no+4nh3→

4n2+6h2o

28.2no2+4nh3+o2→

3n2+6h2o

29.氮氧化物no或no2在scr脱硝反应器中转化为n2和h2o,从硫回收尾气中去除。

30.与现有技术相比,本发明的有益效果为:

31.本发明的硫回收尾气除尘脱硫脱硝一体化系统,将除尘、脱硫和脱硝集成在一个系统中,对硫回收尾气进行一体化的除尘、脱硫和脱硝协同处理,提高了对硫回收尾气的处理效果。

32.本发明的硫回收尾气除尘脱硫脱硝一体化方法,脱硫过程不耗水,副产物易于清理,对系统影响小;脱硝过程能够对还原剂用量进行精准控制,提高了脱硝效果。此外,本发明的硫回收尾气除尘脱硫脱硝一体化方法将废脱硫剂回收利用,用作预处理装置的填料,去除硫回收尾气中的羰基硫、无机硫,净化效果好,且提高了经济效益。

附图说明

33.下面结合附图和具体实施例对本发明做进一步详细说明。

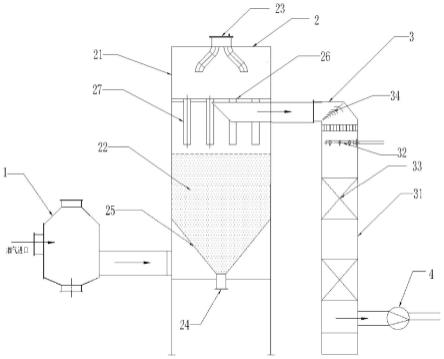

34.图1为硫回收尾气除尘脱硫脱硝一体化系统示意图;

35.图2为预处理装置的俯视图;

36.图3为预处理装置的主视图;

37.图4为预处理装置的左视图;

38.附图标识:1.预处理装置,2.固定床干法脱硫装置,3.scr脱硝反应器,4.引风机, 11.第一立筒,12.第一滤料仓,13.空腔,14.第二滤料仓,15.滤料加料口,16.滤料卸料口,17.挡板,21.第二立筒,22.脱硫剂,23.脱硫剂加料口,24.脱硫剂卸料口,25.脱硫剂固定床,26.分料板,27.竖管,31.第三立筒,32.喷孔,33.脱硝催化剂组件,34.烟气均流器。

具体实施方式

39.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域的技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。

40.(一)、参考图1,为本发明的硫回收尾气除尘脱硫脱硝一体化系统示意图。一种硫回收尾气除尘脱硫脱硝一体化系统,包括预处理装置1、固定床干法脱硫装置2、scr脱硝反应器3和引风机4;所述预处理装置1具有位于侧壁上部的第一进气口,靠近侧壁下部的第一出气口;固定床干法脱硫装置2具有位于侧壁下部的第二进气口,靠近侧壁上部的第二出气口;scr脱硝反应器3上部具有第三进气口,下部具有第三出气口;预处理装置1的第一出气口与固定床干法脱硫装置2的第二进气口连接,固定床干法脱硫装置2的第二出气口与scr脱硝反应器3的第三进气口连接;引风机4的进气口与scr脱硝反应器3的第三出气口连接;所述预处理装置1用于去除硫回收尾气中的颗粒物粉尘;所述固定床干法脱硫装置2用于对去除粉尘后的尾气进行脱硫,去除尾气中的二氧化硫;所述scr脱硝反应器3用于对去除粉

尘和脱硫后的尾气进行脱硝,去除尾气中的氮氧化物。

41.典型的硫回收尾气,污染物浓度为二氧化硫200-350mg/nm3、氮氧化物50-240mg/nm3、颗粒物10-20mg/nm3,温度280~300℃;硫回收尾气含有12%左右的水蒸气;检修时硫回收尾气中会阶段性含有少量硫杂质。

42.参考图2、图3和图4,其中,图2为预处理装置的俯视图;图3为预处理装置的主视图;图4为预处理装置的左视图。所述预处理装置1包括第一立筒11,第一立筒11左壁上部设置有所述第一进气口,右壁下部设置有所述第一出气口;第一立筒11内设置有与第一立筒11 右壁平行的挡板17及装有滤料的第一滤料仓12、第二滤料仓14,所述第一滤料仓12左端和与第一立筒11左壁连接,所述第二滤料仓14左端与第一立筒11左壁连接,所述第一滤料仓 12右端与挡板17连接,所述第二滤料仓14右端与挡板17连接,第一滤料仓12、第二滤料仓 14和挡板17围成一个封闭空间13;所述第一滤料仓12与第一立筒11前壁之间形成第一气流通道,所述第二滤料仓14与第一立筒11后壁之间形成第二气流通道,挡板17与第一立筒11 右壁之间形成第三气流通道,第一气流通道、第二气流通道和第三气流通道相互连通;尾气从第一进气口进入封闭空间13,穿过第一滤料仓12或第二滤料仓14,沿气流通道从第一出气口排出。

43.所述滤料仓12顶端设置有滤料加料口15,底部设置有滤料卸料口16,用于添加或者更换滤料,实现滤料的快速在线更换。所述滤料为具有多孔结构的颗粒状钙基滤料,如硫酸钙、碳酸钙。滤料过滤硫回收尾气中的颗粒物,如羰基硫及无机硫;在硫回收装置检修后重新开机时,滤料还能短时间内过滤大量含高浓度单质硫的硫回收尾气。

44.所述固定床干法脱硫装置2包括第二立筒21和脱硫剂22,所述脱硫剂22为颗粒状氢氧化钙;脱硫剂22能去除硫回收尾气中的二氧化硫,也具有过滤除尘作用,能降低原烟气中的颗粒物浓度;失活的废脱硫剂可作为预处理装置1的滤料使用,实现以废治废,节约资源。脱硫剂同时能维持烟气温降小,为后续scr脱硝反应器提供温度条件。本实施例中固定床层温降不超过20℃,固定床干法脱硫装置2在硫回收尾气气量和污染物浓度在设定值的50%~150%范围内运行可靠。

45.所述第二立筒21中部设置有脱硫剂固定床25,所述脱硫剂22放置于所述脱硫剂固定床25上;脱硫剂固定床25上部设置有分料板26,所述分料板26上均匀分布多个向下延伸的竖管27,所述竖管27下端延伸至所述第二出气口下方,用于将脱硫剂均匀分布在脱硫剂固定床层上。脱硫剂固定床25下部为漏斗形仓,所述漏斗形仓仓壁上具有均匀分布的透气孔;第二立筒顶部具有脱硫剂加料口23,脱硫剂固定床25下部设置有脱硫剂卸料口24,用于加入脱硫剂和更换失活的废脱硫剂,所述脱硫剂加料口和脱硫剂卸料口设置有盖子;第二立筒21侧壁下部设置有所述第二进气口,所述第二出气口设置于分料板26下部的第二立筒21筒壁上。

46.所述scr脱硝反应器3包括第三立筒31和还原剂释放装置;还原剂释放装置的还原剂喷嘴从所述第三立筒31内靠近上端的地方深入,第三立筒31中部设置脱硝催化剂组件,喷嘴喷出还原剂后,在脱硝催化剂组件的催化下,氮氧化物得以去除;第三立筒31顶部设置有所述第三进气口,底部设置所述第三出气口;所述脱硝催化剂组件为波纹板式催化组件,所述波纹板式催化组件包括基材和黏附在基材上的催化剂,所述基材是玻璃纤维,所述催化剂是中温钒钛系脱硝催化剂;第三进气口内还设置有烟气均流器34,用于使尾气均匀进

入scr脱硝反应器3中。

47.本发明的硫回收尾气除尘脱硫脱硝一体化系统,对于硫回收装置焚烧炉废气参数变化的适应性好,处理效果好。

48.(二)、一种硫回收尾气除尘脱硫脱硝一体化方法,包括以下步骤:

49.步骤1,将硫回收尾气接入预处理装置第一进气口,经过滤料过滤吸收去除尾气中的颗粒物;

50.从硫回收尾气焚烧炉排出的硫回收尾气,进入预处理装置1,去除硫回收尾气中的颗粒物,如单质硫、羰基硫及无机硫。

51.步骤2,去除颗粒物后的尾气进入固定床干法脱硫装置,与脱硫剂发生反应,去除尾气中的二氧化硫;

52.从预处理装置排出的硫回收尾气,进入固定床干法脱硫装置。夹带有水蒸气的硫回收尾气,和脱硫剂床层接触后,其中的二氧化硫与颗粒状氢氧化钙脱硫剂发生如下反应:

53.ca(oh)2+so2→

caso3·

1/2h2o+1/2h2o

54.caso3·

1/2h2o+1/2o2+3/2h2o

→

caso4·

2h2o

55.二氧化硫与颗粒状氢氧化钙脱硫剂反应生成caso4·

2h2o,从硫回收尾气中去除。经脱硫处理后,二氧化硫的浓度降低至排放浓度,达到排放标准。同时脱硫剂能进一步去除硫回收尾气中的颗粒物,使硫回收尾气中的颗粒物浓度进一步降低。

56.此外,吸收了二氧化硫后失活的废脱硫剂,送入预处理装置中作为滤料使用,实现废物利用。

57.步骤3,经脱硫处理后的尾气进入scr脱硝反应器,在还原剂和脱硝催化剂作用下,去除氮氧化物;

58.脱硫处理后的硫回收尾气进入scr脱硝反应器后,scr脱硝反应器内部的喷嘴喷出还原剂,还原剂的流量由还原剂释放装置进行调节控制,本实施例中还原剂释放装置为微小流量喷氨装置,还原剂为液氨或氨气。在脱硝催化剂的催化下,还原剂与硫回收尾气中的氮氧化物发生如下反应:

59.4no+4nh3→

4n2+6h2o

60.2no2+4nh3+o2→

3n2+6h2o

61.氮氧化物no或no2在scr脱硝反应器中转化为n2和h2o,从硫回收尾气中去除,经脱硝处理后,氮氧化物的浓度降低至排放浓度,达到排放标准。

62.步骤4,脱硝处理后的硫回收尾气,经引风机排出。

63.处理前和处理后硫回收尾气中各项污染物浓度数据见表1,可见处理后氮氧化物、二氧化硫和颗粒物均符合排放标准。

64.表1硫回收尾气处理前后污染物浓度,单位mg/nm365.污染物处理前处理后排放标准氮氧化物7012≤50二氧化硫2009≤35颗粒物102.2≤10

66.虽然,本说明书中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。

因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1