一种镍纳米团簇负载晶间中孔沸石催化剂及其制备方法和应用

1.本发明涉及高活性催化剂制备技术领域,具体而言,涉及一种镍纳米团簇负载晶间中孔沸石催化剂及其制备方法和应用。

背景技术:

2.中低温煤焦油的清洁转化生产高附加值的液体燃料是解决我国石油资源短缺问题的有效手段之一。中低温煤焦油是一种重要的有机资源,富含脂肪烃、缩合芳烃和不同杂原子的复杂有机化合物,传统以高温高压加氢生产基础燃料油的过程,具体表现为因操作条件苛刻易致缩合芳烃二次缩聚、催化剂活性较差且对杂原子敏感等瓶颈问题导致中低温煤焦油转化困难,煤焦油这一重要有机资源浪费严重。基于此,在温和条件下,开发高活性的功能型催化剂是解决中低温煤焦油的清洁高效转化的重要突破途经。

技术实现要素:

3.为解决上述缺陷,本发明提供了一种镍纳米团簇负载晶间中孔沸石催化剂及其制备方法和应用,本发明制得的高活性ni@hyb催化剂,应用于中低温煤焦油重质组分的温和加氢转化体系,其中中低温煤焦油重质组分中的芳烃、含氧化合物、含氮化合物以及含硫化合物可被完全转化为烷基环烷烃和链烷烃。

4.第一方面,本发明提供一种镍纳米团簇负载晶间中孔沸石催化剂的制备方法,其包括以下步骤:

5.a、以工业y型沸石为基体,在碱性静态水热环境下解聚工业y型沸石获取缺陷位的y小晶种和beta沸石合成所需的铝源,经过水热反应制得晶间中孔沸石-沸石固体酸载体;

6.b、将步骤1)中制得的晶间中孔沸石-沸石固体酸载体经梯度离子交换制得h型的晶间中孔沸石-沸石固体酸载体;

7.c、将步骤2)制得的h型的晶间中孔沸石-沸石固体酸载体经羰基镍高效分散法制备获得高活性ni@hyb催化剂。

8.优选地,所述步骤a具体包括以下过程:

9.a1、将工业y型沸石加入naoh溶液中进行解聚,同时加入气相sio2、四乙基溴化铵、nh3·

h2o和h2o,搅拌并升温,制得凝胶体;

10.a2、将步骤a1制得凝胶体转移至水热反应釜内,密封后置于鼓风干燥烘箱内进行晶化,取出混合物经水洗、离心,制得沉淀物;

11.a3、将步骤a2制得沉淀物进行干燥,获得干燥沉淀物,将干燥沉淀物置于氧气气氛炉进行焙烧,然后冷却,制备获得晶间中孔沸石-沸石固体酸载体。

12.优选地,在步骤a1中,原料的质量配比为:naoh:气相sio2:四乙基溴化铵:nh3·

h2o:工业y型沸石:h2o=(0.8-1.2):(6-7):(16-20):(5-7):(20-21):100。

13.更优选地,在步骤a1中,原料的质量配比为:naoh:气相sio2:四乙基溴化铵:nh3·

h2o:工业y型沸石:h2o=1:6.5:18.0:6.0:20.5:100。

14.优选地,在步骤a1中,搅拌的速率为250-350rad/min。

15.优选地,在步骤a1中,升温至30-40℃并维持时间4-6h。

16.更优选地,在步骤a1中,升温至35℃并维持时间5h。

17.优选地,在步骤a2中,晶化温度为120-150℃,晶化时间为5-7d。

18.更优选地,在步骤a2中,晶化温度为142℃,晶化时间为5.5d。

19.优选地,在步骤a3中,干燥温度为95-105℃,干燥时间16-20h。

20.优选地,在步骤a3中,焙烧的升温速率为5-8℃/min,焙烧温度为400-600℃,焙烧时间为5-8h。

21.更优选地,在步骤a3中,焙烧的升温速率为6℃/min,焙烧温度为480℃,焙烧时间为6h。

22.优选地,所述步骤b具体包括以下过程:

23.b1、将晶间中孔沸石-沸石固体酸载体置于硝酸铵溶液中,控制离子交换温度为35-45℃,搅拌,每次交换时间设置为1-2h,经三次交换后离心收集沉淀物;

24.b2、将步骤b1制得的沉淀物置于烘箱内进行干燥,置于氧气气氛炉进行焙烧,冷却,制得h型的晶间中孔沸石-沸石固体酸载体。

25.优选地,在步骤b1中,硝酸铵溶液的摩尔浓度为0.70-0.80mol l-1

。

26.优选地,在步骤b2中,干燥温度为95-105℃,干燥时间16-20h。

27.优选地,在步骤b2中,焙烧的升温速率为5-8℃/min,焙烧温度为400-600℃,焙烧时间为5-8h。

28.优选地,所述步骤c具体包括以下过程:

29.c1、取高纯镍粉置于程序升温磁耦机械搅拌微型高压微型反应釜中,经多次n2置换去除反应釜空腔内的残余空气,再通入高纯co冲压至4.5-5.5mpa,控制升温速率为2-3℃至100-110℃反应3-5h,待反应结束后,冷却至0℃取出液体羰基镍,密封保存待用;

30.c2、取步骤b获得的h型的晶间中孔沸石-沸石固体酸载体,置于程序升温磁耦机械搅拌微型高压微型反应釜中,取乙醚加入反应釜内,再加入步骤c1制得的液态羰基镍,迅速封闭反应釜;

31.c3、经多次n2置换除去反应釜空腔内的残余气体,后冲n2升压至1-2mpa;在室温条件控制搅拌45-55rad/min,以升温速率为2-3℃至105℃反应1-2h,冷却释放体系内的co气体,并重复步骤c3多次;

32.c4、移出混合液经离心收集固体沉淀物,干燥,制得高活性ni@hyb催化剂。

33.优选地,在步骤c2中,h型的晶间中孔沸石-沸石固体酸载体的质量、乙醚的体积与液态羰基镍体积比为g:ml:ml=1-3:15-25:0.2-2.0。

34.优选地,步骤c3中,反应釜体内n2初始压力为1.2mpa,在室温条件控制搅拌50rad/min,以升温速率为2.5℃至105℃反应2h。

35.第二方面,本发明提供一种由上述所述的制备方法获得的镍纳米团簇负载晶间中孔沸石催化剂。

36.第三方面,本发明提供一种上述所述的镍纳米团簇负载晶间中孔沸石催化剂的应用,其特征在于,所述镍纳米团簇负载晶间中孔沸石催化剂将煤焦油中的重质组分催化加

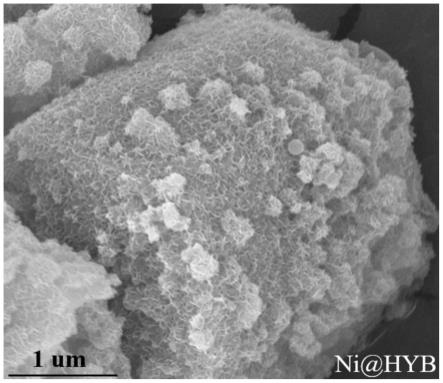

氢转化为链烷烃、烷基环烷烃和脱氢芳烃,所得产物是特种燃料和高密度燃料的优质基础油。

37.综上所述,本发明提供一种镍纳米团簇负载晶间中孔沸石催化剂及其制备方法和应用,本发明的有益效果是:

38.1、本发明采用naoh与nh3·

h2o互补作用,精确调控静态水热体系的ph值,解聚工业y型沸石获取缺陷位的y小晶种和beta沸石合成所需的铝源,在水热合成体系中制得具有多缺陷位的晶间中孔(孔径为2-10nm)沸石-沸石固体酸载体(yb),ni@hyb催化剂得bet比表面积可达583.6m

2 g-1

,总酸量为859.3μmol g-1

,结构中存在微孔-中孔复合复杂孔道,可接近性酸性位点分布更加均匀。

39.2、本发明通过羰基镍法,将非贵金属团簇均匀的分散于hyb固体酸载体表面与中孔孔道内,一步法直接制得非贵金属组分以团簇形式负载于hyb固体酸载体的高活性ni@hyb催化剂。

40.3、本发明制得的高活性ni@hyb催化剂,借助非贵金属团簇ni较宽的d轨道空穴电子结构,在优化hyb固体酸表面酸性位点分布的情况下,通过非贵金属与固体酸二者间的协同作用下,可使中低温煤焦油中缩合芳环大分子及其含杂原子的桥键高效裂解并脱除杂原子,级联缩合芳环高效氢化饱和,避免在反应过程中ni@hyb催化剂受杂原子作用而导致金属活性中心中毒失活。

41.4、本发明制得的高活性ni@hyb催化剂,应用于中低温煤焦油重质组分的温和加氢转化体系,其中中低温煤焦油重质组分中的芳烃、含氧化合物、含氮化合物以及含硫化合物可被完全转化为烷基环烷烃和链烷烃,烷基环烷烃转化量高达90.8wt%。生成的烷基环烷烃和链烷烃是高端基础油和精细化学品的重要组分。

附图说明

42.图1显示为实施例1制得的10ni@hyb催化剂的n

2-吸附-脱附等温曲线图以及孔径分布图。

43.图2显示为实施例1制得的10ni@hyb催化剂的sem图。

44.图3显示为实施例1制得的10ni@hyb催化剂的tem图及负载镍纳米团簇的颗粒直径分布。

45.图4显示为实施例1制得的10ni@hyb催化剂的催化加氢转化中低温煤焦油重质组分前各有机组分的具体分布情况图。

46.图5显示为实施例1制得的10ni@hyb催化剂的催化加氢转化中低温煤焦油重质组分后各有机组分的具体分布情况图。

具体实施方式

47.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

48.实施例1

49.一种镍纳米团簇负载晶间中孔沸石催化剂的制备方法,具体包括以下步骤:

50.1、将4.0g工业y沸石加入0.15mol/l的naoh溶液中,解聚的同时,向其中加入气相sio2、四乙基溴化铵、28.0wt%nh3·

h2o和h2o,上述各物料的加入按质量比为,naoh:气相sio2:四乙基溴化铵:nh3·

h2o:工业y型沸石:h2o=1:6.5:18.0:6.0:20.5:100。控制搅拌速率为300rad/min,升温至35℃维持时间5h,形成均一稳定的凝胶体。

51.2、将上述制得凝胶完全转移至自生压力的水热反应釜内,密封后置于鼓风干燥烘箱内,控制晶化温度为142℃,晶化时间为5.5d,取出混合物经水洗、离心,得到ph为7的沉淀物。

52.3、将步骤2制得沉淀物移至鼓风干燥烘箱,维持干燥温度为100℃,干燥时间18h后获得干燥沉淀物。将干燥沉淀物置于氧气气氛炉进行焙烧,升温速率为6℃/min,焙烧温度为480℃,焙烧时间为6h,后冷却制室温获得多缺陷位的晶间中孔沸石-沸石固体酸载体,简称为yb。

53.4、将步骤3制得的yb置于摩尔浓度为0.75mol l-1

的硝酸铵溶液中,控制离子交换温度为40℃恒定转速搅拌,每次交换时间设置为1.5h,经三次交换后离心收集沉淀物。

54.5、将步骤4制得的沉淀物置于烘箱内,于100℃干燥时间18h后,置于氧气气氛炉进行焙烧,采用步骤3设置的条件制得具有均匀固体酸点位的h型晶间中孔沸石-沸石固体酸载体,简称为hyb。

55.6、取6g高纯镍粉,置于程序升温磁耦机械搅拌微型高压微型反应釜中,经3次n2置换去除反应釜空腔内的残余空气,再通入高纯co冲压至5mpa,控制升温速率为2℃至105℃反应3.5h,待反应结束后,冷却至0℃取出液体羰基镍,密封保存待用。

56.7、取2g步骤5制得的hyb固体粉末,置于程序升温磁耦机械搅拌微型高压微型反应釜中,取20ml乙醚加入反应釜内,再加入步骤6制得的液态羰基镍1.0ml,迅速封闭反应釜。

57.8、经3次n2置换除去反应釜空腔内的残余气体,后冲n2升压至1.2mpa;在室温条件控制搅拌50rad/min,以升温速率为2℃至105℃反应2h,冷却释放体系内的co气体,重复步骤8三次;

58.9、在室温条件下,移出混合液经离心收集固体沉淀物,后在50℃的真空干燥箱内干燥36h制得高活性10ni@hyb催化剂。

59.图1显示为实施例1制得的10ni@hyb催化剂的n

2-吸附-脱附等温曲线图以及孔径分布图。图2显示为实施例1制得的10ni@hyb催化剂的sem图。图3显示为实施例1制得的10ni@hyb催化剂的tem图及负载镍纳米团簇的颗粒直径分布。

60.实施例2

61.与实施例1不同之处在于:在步骤7中,液态羰基镍的加入量为0.3ml,制得镍纳米团簇负载量为3%高活性催化剂(3ni@hyb)。

62.实施例3

63.与实施例1不同之处在于:在步骤7中,液态羰基镍的加入量为0.7ml,制得镍纳米团簇负载量为7%高活性催化剂(7ni@hyb)。

64.实施例4

65.与实施例1不同之处在于:在步骤7中,液态羰基镍的加入量为1.3ml,制得镍纳米

团簇负载量为13%高活性催化剂(13ni@hyb)。

66.实施例5

67.与实施例1不同之处在于:在步骤7中,液态羰基镍的加入量为1.5ml,制得镍纳米团簇负载量为15%高活性催化剂(15ni@hyb)。

68.实施例6

69.与实施例1不同之处在于:在步骤1中,载体选择工业hy沸石代替工业y沸石,制得镍纳米团簇负载量为10%催化剂(10ni@hy)。

70.实施例7

71.与实施例1不同之处在于:在步骤1中载体选择工业hbeta沸石代替工业y沸石,制得镍纳米团簇负载量为10%催化剂(10ni@hbeta)。

72.实施例8

73.与实施例1不同之处在于:在步骤1中,载体选择工业hy沸石与工业hbeta沸石质量比为1:1的混合物代替工业y沸石,制得镍纳米团簇负载量为10%催化剂(10ni@hy1b1)。

74.应用例1

75.将实施例1至8制备的镍纳米团簇负载晶间中孔沸石催化剂应用于中低温煤焦油的模型化合物(二苯醚)的催化加氢转化反应中。

76.反应条件:在程序式温控高压机械搅拌微型高压反应釜评价催化剂。

77.以二苯醚为模型化合物,取催化剂0.05g、二苯醚1ml和20ml正己烷依次加入微型高压反应釜中,设置反应条件设置为:起始氢压为5mpa,反应温度为150℃,反应时间为2h。以此来评价实例1至8催化剂的催化加氢转化能力。

78.加氢产物分析方法:采用agilent 8890/5977四极杆气相色谱/质谱联用仪对催化加氢转化产物的有机分子组成进行分析,色谱柱为60m

×

0.25mm

×

0.25μm的hp-5ms毛细管交联柱,数据图谱库为nist20图谱库。

79.在不同时间下,将实施例1至8所制得的催化剂,在相同的条件下,分别对二苯醚进行催化加氢转化性能评价,获得二苯醚的转化率和产物的摩尔产率及如表一所示。

80.表一

[0081][0082][0083]

应用例1说明,在模型化合物二苯醚的催化加氢转化评价中,不同金属负载量的ni@hyb催化剂,随着金属负载量的增加,烷基环烷烃的总摩尔产率随着金属负载量的增加而增加,当金属负载量超过10%以后,基本上保持不变;更换镍纳米团簇负载不同的载体,发现ni@hyb在催化加氢转化反应过程中的转化率与目标产物的产率更佳。因此,10ni@hyb

在模型化合物二苯醚的催化加氢转化反应过程中更具有优势。除此之外,10ni@hyb可高效裂断》c

ar-o-桥键,饱和芳环,并能进一步促使芳环重排获得多环烷烃。

[0084]

应用例2

[0085]

将实施例1制得的10ni@hyb催化剂应用中低温煤焦油重质组分的温和催化加氢转化反应中。

[0086]

反应条件:在程序式温控高压机械搅拌微型高压反应釜评价催化剂。

[0087]

取0.1g中低温煤焦油重质组分为反应底物,0.05g的10ni@hyb催化剂和20ml正己烷溶剂置于微型高压反应釜中,设置反应条件设置为:起始氢压为5mpa,反应温度为150℃,反应时间为2h。以此来评价实例1的10ni@hyb催化剂的催化加氢转化性能。

[0088]

加氢产物分析方法:采用agilent 8890/5977四极杆气相色谱/质谱联用仪对催化加氢转化产物的有机分子组成进行分析,色谱柱为60m

×

0.25mm

×

0.25μm的hp-5ms毛细管交联柱,数据图谱库为nist20图谱库。

[0089]

实施例1制得的10ni@hyb催化剂,采用gc/ms定量分析中低温煤焦油重质组分和催化加氢转化产物有机族组分,各族组分含量如表二所示。实施例1制得10ni@hyb催化剂催化加氢转化中低温煤焦油重质组分前、后各有机组分的具体分布情况分别如图4、图5所示。

[0090]

表二

[0091][0092]

应用例2说明,10ni@hyb催化剂在中低温煤焦油重质组分的催化加氢转化反应中,可将生物衍生油中链烷烃、芳烃、含氧化合物、含氮化合物和含硫化合物全部转化为链烷烃和烷基环烷烃,加氢转化产物是高端基础油和精细化学品的重要组分。除此之外,相比于贵金属催化剂,非贵金属ni以团簇形式负载于中孔hyb上,催化剂在价格方面更具有优势。

[0093]

以上仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1