一种粘性湿颗粒整粒机构的制作方法

1.本发明涉及整粒设备领域,具体为一种粘性湿颗粒整粒机构。

背景技术:

2.目前技术条件下,中药颗粒制造分成两种技术路线:干法制粒和湿法制粒。其中干法制粒由于对物料的粘性要求非常敏感,也就是物料含糖量等容易产生粘性因素的成分容易制约此工艺方法的实施。因此中成药的颗粒剂主流生产方式还是以湿法制粒为主。湿法制粒通常都是将辅料干粉和中成药提取浓缩以后的浸膏进行混合,得到软材,通过软材进行制粒设备,制粒设备常规多用挤压制粒。将软材加入到如双螺旋挤压,摇摆制粒机或者旋压制粒机等挤压制粒机中,得出的颗粒由于物料粘性,会呈现出较长的颗粒,此类颗粒如果不进行处理,会表现出溶解性降低,堆密度降低的特性,让产品品质下降。通常在此生产过程中都是人工进行处理,通过类似于耙子的结构进行梳理,从而进行剪切切断,该过程还需要将无法切断的长颗粒人工挑拣出来,重新放入制粒机进行制粒,当前适合于粘性中药的自动化整粒装置,并没有合适的装置来满足要求。

3.进一步研究发现,中成药的混合过程有点类似于面粉混合过程。当辅料如淀粉,糊精等加入中成药浸膏提取物以后,就类似于面粉加入了水,对混合过程中产生了状态要求,混合好以后,我们称之为软材,实际上,这是一种制药中间体,这种中间体以黑话“卧之成团,压之即散”来描述,一个好的混合中间体,应该呈现出松散状态,所有的浸膏和辅料得到了较为充足的接触,但是没有产生粘结,一旦继续混合,将会进一步激发粘性,使之过混合,成为一个团聚状态,此时进行制粒,将会产生非常多的长条颗粒,甚至无法产生合适的湿颗粒成品。而我们几乎所有的制粒机,其实是对中间体的进一步搅拌,随着挤压过程,中间体软材产生了进一步揉捏,剪切,最终被挤压成型。而得到湿颗粒以后,由于中间体制粒过程是一个非常复杂的多相运动状态,因此,传统的方式是通过人工,用手对较长的颗粒,通常超过1cm的颗粒进行人工分散,也就是类似于“挠”,这样避免进一步搅拌混合颗粒,同时利用挠来分散颗粒,让颗粒自己断开得到较短的颗粒。此过程还能分离出混合过头的长条。但是人工并不能完全覆盖到所有的分散过程,因此此过程是不受控的。

4.现有技术中如进口品牌如粉瑞德,国产品牌重庆力耘以及北京雍义康在市售产品中,有一种类似的湿颗粒整理机技术,该技术是源自于化学药品,可参考网页http://www.grandway.cn/product/41.html,此类结构一般搭配于高剪切制粒机用于整粒,其核心还是在利用内部的搅拌桨进一步进行刮料和挤压,因此该设备并没有实际可以用于中成药的案例,通过原理分析其对粘性物料并不适用。

5.如公开号为cn110681464a的中国专利公开了一种药物粉碎设备以及药物送料装置,不易发生送料堵塞,生产效率更高。送料装置包括依次连接的料斗、横向送料部、竖向送料部,横向送料部、竖向送料部分别具有送料管、送料电机、送料螺杆,通过螺旋输送方式向粉碎装置送料,药物粉碎设备还包括:粉碎装置、收集装置,粉碎装置包括粉碎室、粉碎刀片、筛网和粉碎电机,粉碎室与送料装置接通,粉碎刀片、筛网设于粉碎室内,粉碎电机与粉

碎刀片动力连接,用于粉碎药物;收集装置包括第一接料斗、第二接料斗,粉碎室的出料口与第一接料斗的上端接料口连接,用于向第一接料斗输送药物,第二接料斗与第一接料斗连通,第二接料斗连接真空发生器,用于使第一接料斗、第二接料斗内产生负压。

6.但上述文献及现有技术中任存在一定问题,所以本发明实际要解决的问题在于:

7.1、得到湿颗粒以后,由于中间体制粒过程是一个非常复杂的多相运动状态,因此,传统的方式是通过人工,用手对较长的颗粒,通常超过1cm的颗粒进行人工分散,也就是类似于“挠”,这样避免进一步搅拌混合颗粒,同时利用挠来分散颗粒,让颗粒自己断开得到较短的颗粒。此过程还能分离出混合过头的长条。但是人工并不能完全覆盖到所有的分散过程,因此此过程是不受控的;

8.2、公开号为cn110681464a的中国专利,在工作中虽然也被用于湿颗粒整粒,但是采用高速刀来试图切断湿颗粒长条,在刚开始生产的时候往往有效果,但是在很短的时间内,刀片将会挂满了物料,使得该设备失去作用。

技术实现要素:

9.针对现有技术的不足,本发明提供了一种粘性湿颗粒整粒机构,以解决上述问题。

10.为实现以上目的,本发明通过以下技术方案予以实现。

11.一种粘性湿颗粒整粒机构,包括入料装置、整粒筛装置、挡板、传动装置、输送装置,所述入料装置一侧开口朝向整粒筛装置内,所述整粒筛装置与传动装置连接,包括齿轮传动盘、整粒筛柱体、限位盘,所述整粒筛柱体上设有多组阵列孔,且一端固定齿轮传动盘,另一端固定限位盘,所述挡板罩设在整粒筛装置外侧,且固定在输送装置上,所述传动装置与整粒筛装置连接,且动力传输至齿轮传动盘上,整粒筛装置的运行特性非常匹配的完成了我们现市面上所需要的筛分和分散功能,刚进入整粒筛装置的颗粒物料,随着整粒筛装置的转动,颗粒物料将会被带入高位,但是由于整粒筛柱体内表面整体基本是光洁的,因此颗粒物料和整粒筛装置之间会产生滑动,此时筛分就已经开始了,符合要求的颗粒物料将直接落下,而长度较大的颗粒物料,将会进一步被带入高位,到达一定程度的时候,颗粒物料将会脱离整粒筛柱体内部表面被抛下,摔到整粒筛柱体的底部,此时经过这么一次撞击,颗粒物料产生了一定的破碎,细颗粒物料再次被筛分,长颗粒物料继续循环此过程,直至筛分的颗粒物料无法被摔断,被推到尾部长条收集槽被收集,此过程没有产生物料浪费,整体运行的机构非常简单,没有多余的卫生死角。由于和颗粒物料直接接触,因此电机箱完全封闭,传动相互脱离,这样可以实现完全的水洗,让清理负担大大降低。设备内部的运行扭矩非常低,因此设备整体运行平稳,因此只需要放置在后续设备上,而不需要任何固定或者锁定,因此设备的清洗,搬运和拆卸也非常简单。

12.优选的,所述入料装置包括入料口、入料固定块,所述入料口贯通入料装置,且入料口两端分别设在入料装置两侧,所述入料固定块将入料装置固定在传动装置上。

13.优选的,所述挡板上设有挡板插入销。

14.优选的,所述传动装置包括电机箱、传动轴、主传动齿轮、辅传动齿轮、辅助限位轮,所述电机箱固定在输送装置上,所述传动轴一端连接电机箱,另一端连接主传动齿轮,所述主传动齿轮与辅传动齿轮对称设置,且两者都与齿轮传动盘齿轮啮合连接。

15.优选的,所述辅助限位轮有两个分别设置在主传动齿轮与辅传动齿轮的对立面,

每个辅助限位轮上还设有凸台,凸台面与限位盘贴合。

16.优选的,所述输送装置包括输送外机壳、长条收集槽、输送支架、输送出口、内部输送带,所述输送外机壳罩设固定在内部输送带外侧,所述长条收集槽可拆卸式的固定在输送外机壳上,且位于限位盘下方,所述输送支架固定支撑内部输送带,所述输送出口设置在内部输送带一端。

17.优选的,所述输送外机壳包括成品壳、弯处护壳、上斜护壳,所述成品壳对应固定在传动装置下方,所述弯处护壳对应固定在内部输送带弯折角度处,所述上斜护壳对应固定在内部输送带上升部分。

18.优选的,所述成品壳包括外机壳插槽、成品壳开口处,所述外机壳插槽设置在成品壳两侧,且可与挡板插入销插销连接,所述成品壳开口处方向正对整粒筛柱体。

19.优选的,所述整粒筛柱体内部为镜面材质,可通过镀特氟龙镀层、豪克能表面处理或是其他方式处理,其次颗粒物料是被整粒筛装置推到高位摔下而不是滑下来的,是因为整粒筛柱体内部为镜面材质,可通过镀特氟龙镀层、豪克能表面处理或是其他方式处理,且待加工的颗粒物料产生了粘性,该粘性不至于让颗粒物料产生粘附,随着后续颗粒物料的持续加入,因此被带到高位的颗粒物料是被持续推上去的,因此无法滑动下来,正是利用了这个粘性,让颗粒物料不是在整粒筛柱体中产生进一步混合,而是被抛散的运行动作,完全复现了人工的分散动作,需要注意的是整粒筛柱体内表面整体基本是光洁的,但也是与整粒筛装置和传动装置相互配合,才可实现分散动作的,并不能仅通过整粒筛柱体内表面整体基本是光洁的就可实现抛散。

20.优选的,所述整粒筛柱体除了为圆柱形,还可为锥形。

21.相对于现有技术,本发明的装置的有益效果在于:一种粘性湿颗粒整粒机构包括入料装置、整粒筛装置、挡板、传动装置、输送装置,

22.1、整粒筛装置的运行特性非常匹配的完成了我们现市面上所需要的筛分和分散功能,刚进入整粒筛装置的颗粒物料,随着整粒筛装置的转动,颗粒物料将会被带入高位,但是由于整粒筛柱体内表面整体基本是光洁的,因此颗粒物料和整粒筛装置之间会产生滑动,此时筛分就已经开始了,符合要求的颗粒物料将直接落下,而长度较大的颗粒物料,将会进一步被带入高位,到达一定程度的时候,颗粒物料将会脱离整粒筛柱体内部表面被抛下,摔到整粒筛柱体的底部,此时经过这么一次撞击,颗粒物料产生了一定的破碎,细颗粒物料再次被筛分,长颗粒物料继续循环此过程,直至筛分的颗粒物料无法被摔断,被推到尾部长条收集槽被收集,此过程没有产生物料浪费;

23.2、其次颗粒物料是被整粒筛装置推到高位摔下而不是滑下来的,是因为整粒筛柱体内部为镜面材质,可通过镀特氟龙镀层、豪克能表面处理或是其他方式处理,且待加工的颗粒物料产生了粘性,该粘性不至于让颗粒物料产生粘附,随着后续颗粒物料从入料装置的持续加入,因此被带到高位的颗粒物料是被整粒筛装置持续推上去的,因此无法滑动下来,正是利用了这个粘性,让颗粒物料不是在整粒筛柱体中产生进一步混合,而是被抛散的运行动作,完全复现了人工的分散动作,需要注意的是整粒筛柱体内表面整体基本是光洁的,但也是与整粒筛装置和传动装置相互配合,才可实现分散动作的,并不能仅通过整粒筛柱体内表面整体基本是光洁的就可实现抛散;

24.3、整体运行的机构非常简单,没有多余的卫生死角。由于和颗粒物料直接接触,因

此电机箱完全封闭,传动相互脱离,这样可以实现完全的水洗,让清理负担大大降低。设备内部的运行扭矩非常低,因此设备整体运行平稳,因此只需要放置在后续设备上,而不需要任何固定或者锁定,因此设备的清洗,搬运和拆卸也非常简单。

附图说明

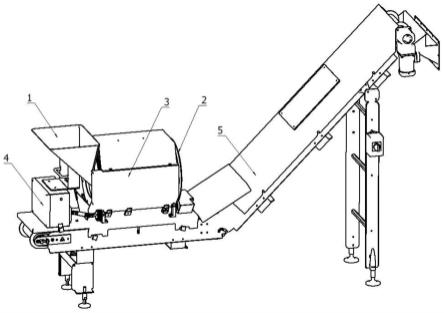

25.图1为本发明一种粘性湿颗粒整粒机构的结构示意图;

26.图2为本发明入料装置的结构示意图;

27.图3为本发明整粒筛装置的结构示意图;

28.图4为本发明挡板的结构示意图;

29.图5为本发明输送装置的结构示意图;

30.图6为本发明a处的局部放大示意图;

31.图7为本发明入料装置的爆炸示意图;

32.图8为本发明局部的细节示意图。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

34.实施例1

35.一种粘性湿颗粒整粒机构,包括入料装置1、整粒筛装置2、挡板3、传动装置4、输送装置5,所述入料装置1一侧开口朝向整粒筛装置2内,所述整粒筛装置2与传动装置4连接,包括齿轮传动盘21、整粒筛柱体22、限位盘23,所述整粒筛柱体22上设有多组阵列孔,且一端固定齿轮传动盘21,另一端固定限位盘23,齿轮传动盘21的齿轮参数与主传动齿轮43、辅传动齿轮44两者的齿轮参数相同,可在工作过程中实现完全啮合传动,相比于现有技术优势在于本发明的传动装置4与整粒筛装置2之间的配合结构简单,没有多余的卫生死角,冲动相互脱离,使得清理起来特别方便,所述挡板3罩设在整粒筛装置2外侧,且固定在输送装置5上,进一步防止符合要求的颗粒物料落到其他地方,这样的结构可使颗粒物料同样还是落入成品壳开口处5112内,所述传动装置4与整粒筛装置2连接,且动力传输至齿轮传动盘21上,整粒筛柱体22上的多组阵列孔的孔径范围优选为3-12mm,整体开孔率范围优选为5%-46%。

36.所述入料装置1包括入料口11、入料固定块12,所述入料口11贯通入料装置1,且入料口11两端分别设在入料装置1两侧,所述入料固定块12将入料装置1固定在传动装置4上,入料口11的形状不唯一,在实际操作过程中只需满足能够稳定入料且入料一侧开口朝向整粒筛装置2内即可,本机构加入的颗粒物料为一定粘性的中药颗粒物料制成品或者中间体。

37.所述挡板3上设有挡板插入销31,挡板插入销31与外机壳插槽5111配合插销连接,插入后可在外机壳插槽5111外侧预设螺纹孔内加螺丝旋紧抵住挡板插入销31进行紧固。

38.所述传动装置4包括电机箱41、传动轴42、主传动齿轮43、辅传动齿轮44、辅助限位轮45,所述电机箱41固定在输送装置5上,所述传动轴42一端连接电机箱41,另一端连接主传动齿轮43,所述主传动齿轮43与辅传动齿轮44对称设置,且两者都与齿轮传动盘21齿轮啮合连接,所述辅助限位轮45有两个分别设置在主传动齿轮43与辅传动齿轮44的对立面,

每个辅助限位轮45上还设有凸台,凸台面与限位盘23贴合,传动轴42为万向轴。

39.所述输送装置5包括输送外机壳51、长条收集槽52、输送支架53、输送出口54、内部输送带55,所述输送外机壳51罩设固定在内部输送带55外侧,所述长条收集槽52可拆卸式的固定在输送外机壳51上,且位于限位盘23下方,所述输送支架53固定支撑内部输送带55,所述输送出口54设置在内部输送带55一端。

40.所述输送外机壳51包括成品壳511、弯处护壳512、上斜护壳513,所述成品壳511对应固定在传动装置4下方,所述弯处护壳512对应固定在内部输送带55弯折角度处,所述上斜护壳513对应固定在内部输送带55上升部分。

41.所述成品壳511包括外机壳插槽5111、成品壳开口处5112,所述外机壳插槽5111设置在成品壳511两侧,且可与挡板插入销31插销连接,所述成品壳开口处5112方向正对整粒筛柱体22。

42.所述整粒筛柱体22内部为镜面材质,可通过镀特氟龙镀层、豪克能表面处理或是其他方式处理,由于整粒筛柱体22内表面整体基本是光洁的,因此颗粒物料和整粒筛柱体22之间会产生滑动,此时筛分就已经开始了,符合要求的颗粒物料将直接通过多组阵列孔落下或通过多组阵列孔落到挡板3里再滑入成品壳开口处5112内,而长度较大的颗粒物料,将会进一步被带入高位,到达一定程度的时候,颗粒物料将会脱离整粒筛柱体22表面被抛下,摔倒整粒筛柱体22底部,此时经过这么一次撞击,颗粒物料产生了一定的破碎,细的颗粒物料再次被筛分,长的颗粒物料继续循环此过程,直至筛分的颗粒物料无法被摔断,被推到尾部被长条收集槽52收集,此过程不会产生物料浪费。

43.所述整粒筛柱体22除了为圆柱形,还可为锥形,若是锥形则角度范围优选为0

°‑

25

°

之间,圆柱形或锥形两者整粒筛柱体22的最大直径范围优选为200mm-700mm之间,整粒筛柱体22内部还可局部安装1-4根筋条加固辅助旋转,关键点在于颗粒物料是被推到高位摔下而不是滑下来的原因,是因为颗粒物料产生了粘性,该粘性不至于让颗粒之间产生粘附,随着后续颗粒物料的持续加入,因此被带到高位的颗粒物料是被持续推上去的,使其无法滑动下来,正是利用了这个粘性,让颗粒物料不是在滚筒中产生进一步混合,而是被抛散的运行动作,完全复现了人工的分散动作。

44.工作方式:物料由人工从入料口11放入颗粒物料,颗粒物料通过入料装置1进入整粒筛装置2内,传动装置4将动力传动至整粒筛柱体22上,通过逆时针或顺时针转动将颗粒物料带到高位摔下,抛散动作期间符合要求的颗粒物料将直接通过多组阵列孔落下或通过多组阵列孔落到挡板3里再滑入成品壳开口处5112内,而长度较大的颗粒物料,将会进一步被带入高位,到达一定程度的时候,颗粒物料将会脱离整粒筛柱体22表面被抛下,摔倒整粒筛柱体22底部,此时经过这么一次撞击,颗粒物料产生了一定的破碎,细的颗粒物料再次被筛分,长的颗粒物料继续循环此过程,直至筛分的颗粒物料无法被摔断,被推到尾部被长条收集槽52收集,此过程不会产生物料浪费,接着符合要求的颗粒物料落入成品壳开口处5112下方的内部输送带55,通过内部输送带55传输至输送出口54落下,实际工作中会有容器或装置接住输送出口54落下的颗粒物料。

45.实施例2

46.基于上述实施例1中其他技术特征不变的情况下,入料固定块12固定在输送外机壳51,传动装置4设置在实施例1的对面位置且传动轴42直接将动力输出至整粒筛柱体22内

部还可局部安装的1-4根筋条上,劣势主要在于清理卫生时间会有所延长,整粒筛装置2的拆卸稍微变得复杂,但是该方案的优势是噪音低,对制造的难度要求更低。

47.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1