一种间歇加氢反应的方法与流程

1.本发明属于化工技术领域,具体涉及一种间歇加氢反应的方法。

背景技术:

2.间歇加氢法制备产品,已在油脂行业广泛应用,期间会根据实际产品的需求来选择间歇加氢或连续加氢反应。大多数间歇加氢的文献、专利以及方法均仅限于局部单一段落的改进;如间歇加氢中提及催化剂的选择制备、间歇加氢反应时的反应条件控制、加氢反应的安全控制、加氢反应失活催化剂的活化等此类文献。未有整个间歇加氢体系的协调设计,且传统间歇加氢反应中对能源的利用不够充分。

3.杭州油化的发明专利cn 106590940 a一种间歇加氢反应催化剂安全加料装置及安全加料方法。包括依序串接气动开关阀、第一手阀、催化剂罐及第五手阀,分别接通催化剂罐的放空罐及加压氢气气源及接通催化剂罐的氮气气源。安全加料方法,按照以下步骤进行:1)所有阀门均处于关闭状态;2)将催化剂加入催化剂料斗中,打开气动开关阀和第一手阀,然后关闭;接着打开第四手阀,充入氮气,达到一定压力后关闭,同时打开第二手阀;确保空气排空。3)打开第三手阀,充入加压氢气,关闭第三手阀,打开第五手阀,使催化剂流入氢化反应釜进行氢化反应。

4.该技术存在以下缺点:

5.1.此方法操作复杂,容易出错且在安全性能上还是存在较大的安全风险因素。

6.2.此专利仅仅是提供了在间歇加氢反应中的一个催化剂加料事项,比较局限。

技术实现要素:

7.本发明提供一种间歇加氢反应的方法,旨在解决以下问题:

8.1.衔接整个间歇加氢反应的流程,形成一个整体,而并非仅仅加氢反应釜的单方面改进。

9.2.在加氢反应过程中充分利用能源。

10.3.整个间歇加氢反应操作过程降低安全风险因素。

11.4.常规回收催化剂工艺会加入助滤剂进行过滤,催化剂无法进行套用,现工艺为直接进行烛式过滤,不加助滤剂,能够将催化剂进行回收套用。

12.技术方案为:

13.一种间歇加氢反应的方法,包括以下步骤:待反应物料进入接收釜初步换热,完毕进入脂肪酸干燥器脱气,脱气完毕进入预热罐进行升温预热,预热完毕后进入氢化反应釜进行氢化反应,反应完毕进入接收釜与待反应物料换热初步降温;氢化反应完毕物料进入烛式过滤器中,将成品与催化剂分离,分离后的催化剂进入催化剂回收罐,催化剂回收罐中部分催化剂转入催化剂混合罐,并在催化剂混合罐中套用再次进入氢化反应釜。

14.一种间歇加氢反应的方法,具体包括以下步骤:

15.将罐区待反应物料经由泵打入到接收釜中,接收釜内设置搅拌器、氮气系统、氧气

含量检测系统、真空系统和内盘管系统,内盘管进口为接收釜底部,内盘管出口为接收釜顶侧部,内盘管可为一组或者多组。待反应物料经由内盘管走管程,接收釜中接收上部分氢化反应完毕的物料;在由氢化反应釜出来的物料与内盘管管程内的待反应物料经过初步热交换;

16.待反应物料泵继续运行,接收釜内盘管管程中的物料经过内盘管出口流入脂肪酸干燥器中,脂肪酸干燥器经过真空脱气后,转入下一步预热罐中,真空度会控制在-.1bar~0.6bar,温度下降到105℃。

17.在脂肪酸干燥器出口接入物料输送泵,物料输送泵出口分三路;一路经过管线回入脂肪酸干燥器,一路进入催化剂混合罐和催化剂回收罐,第三路进入预热罐中。

18.预热罐预热罐中同样配有内盘管,脂肪酸干燥器真空脱气完毕物料进入到预热罐后打开搅拌器进行搅拌,同时控制升温温度到160℃。当预热温度达到目标值后,打开预热罐底阀,底阀接管道经预热输送泵打入到氢化反应釜中。

19.预热输送泵出口管道上还有两个系统,一为物料加热器,物料加热器通入热媒蒸汽将物料进一步加热到接近反应温度168℃。二为催化剂混合罐中定量配置好的催化剂与预热罐中的物料在混合器;

20.一定量的待反应物料进入到氢化反应釜中,关闭进料阀,打开氮气进行置换,待氧气含量检测系统通过检测后,控制压力在2.5-4.0mpa、温度控制在200-240℃开始常规间歇氢化反应。氢化反应釜不仅配置了外夹套系统,还配置了内盘管系统,内盘管系统会接一组或者多组盘管,盘管管程是走导热油,氢化反应釜内是待反应物料;泵出进口或出口配置一个导热油冷却器,能够不断的将反应中的热量带出;

21.在反应完毕后氢化反应完毕的物料经过氮气置换、除掉未反应氢气后,打开氢化反应釜底阀,将物料转入接收釜中,接收釜在接收物料前同样通入氮气置换操作。打开接收釜搅拌器,与内盘管进行热交换后温度下降,打开底阀经由接收釜输送泵打入到后处理工段。

22.物料后处理工段将反应完毕后的催化剂进行分离。先由接收釜输送泵将接收釜中待分离物料打入到过滤器中,在进过滤机前有一脂肪酸冷却器,对待分离物料进行冷却控温,温度由原有的150℃下降到100℃,待温度到目标值后进入烛式过滤器中过滤。此次过滤器选用烛式过滤器,其中,待过滤物料由底部进入腔体内,腔体内由一组或者多组钛棒过滤器组成,物料在氮气压力作用下催化剂附着在滤棒外壁上,过滤好干净的物料经由滤棒内壁从上部流出集中收集,过滤完毕的催化剂部分回用到下次氢化反应。

23.本发明技术方案带来的有益效果:

24.1.衔接了整个间歇加氢的预处理、加氢反应、后处理等整个的体系流程。

25.2.提高了整个流程的能量利用效率,整个工艺流程更具有核心竞争力。

26.3.对反应后的催化剂进行重复利用,提高了利用效率,降低生产成本。

27.4.在进行催化剂过滤流程中,采用了新的过滤方式保证过滤状态时不与空气接触,降低了整个工艺流程安全风险因素;整个过滤流程由于采用了一用一备的型式,能够有效的控制过滤节奏,保证后处理过滤的机动连续性。

附图说明

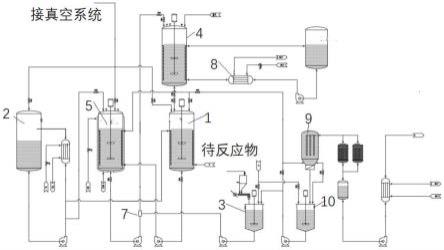

28.图1是本发明的流程示意图;

29.图2是本发明接收釜的结构示意图;

30.图3是本发明氢化反应釜的结构示意图;

31.图4是本发明烛式过滤器的结构示意图;

32.图5是本发明烛式过滤器的横截面结构示意图。

具体实施方式

33.结合附图说明本发明的具体技术方案。

34.一种间歇加氢反应的方法,包括以下步骤:待反应物料进入接收釜1初步换热,完毕进入脂肪酸干燥器2脱气,脱气完毕进入预热罐5进行升温预热,预热完毕后进入氢化反应釜4进行氢化反应,反应完毕进入接收釜1与待反应物料换热初步降温;氢化反应完毕物料进入烛式过滤器9中,将成品与催化剂分离,分离后的催化剂进入催化剂回收罐10,并在催化剂混合罐3中套用再次进入氢化反应釜4。

35.具体包括以下步骤:将罐区待反应物料经由泵打入到接收釜1中,接收釜1内设置搅拌器、氮气系统、真空系统和内盘管101系统,内盘管101进口为接收釜1底部,内盘管101出口为接收釜1顶侧部,内盘管101可为一组或者多组。待反应物料经由内盘管101走管程,接收釜1中接收上部分氢化反应完毕的物料;由于氢化反应完毕的物料温度较高,在由氢化反应釜4出来的物料与盘管管程内的待反应物料经过初步热交换,可以很好的将反应完毕的物料进行降温。接收釜1夹套设置冷热媒备用,可以灵活控制釜温。此部分操作完毕,可以将待反应物料由开始进行热交换前的70℃升温到约120℃,同样,反应完毕的物料约在210-220℃,经过换热后将下降到大约150℃。大致结构图及走向如图2。

36.待反应物料泵继续运行,接收釜1内盘管101管程中的物料经过内盘管101出口流入脂肪酸干燥器2中,脂肪酸干燥器2经过真空脱气后,转入下一步预热罐5中,真空度会控制在-0.1bar~0.6bar,温度略微下降到105℃。

37.在脂肪酸干燥器2出口接入物料输送泵,物料输送泵出口分三路;一路经过管线回入脂肪酸干燥器2,一路进入催化剂混合罐3和催化剂回收罐10,第三路进入预热罐5中。

38.预热罐5与接收釜1构造接近,预热罐5中同样配有内盘管,内盘管可为一组或者多组。内盘管接入为蒸汽(可为低压蒸汽、中压蒸汽或高压蒸汽),盘管蒸汽为上进下出。在接收釜1中预热好的物料进入到预热罐5后打开搅拌器进行搅拌,同时控制升温温度,在此罐内会将物料温度由105℃升到160℃。当预热温度达到目标值后,打开预热罐5底阀,底阀接管道经预热输送泵打入到氢化反应釜4中。

39.预热输送泵出口管道上还有两个系统,一为物料加热器,物料加热器通入热媒蒸汽将物料进一步加热到接近反应温度168℃。二为混合器7,催化剂配置系统为单一体系,将催化剂与待反应物料充分混合好后经过混合器7与预热好的物料一起转入氢化反应釜4中(原方法为在反应釜上单独人工加入催化剂)。现此方案能够有效的将催化剂与物料混合均匀,使得待反应物料能够更加有效快速反应完毕,并且整个密闭体系分开操作能够有效降低安全隐患。

40.如图3,一定量的待反应物料进入到氢化反应釜4中,关闭进料阀,打开氮气进行置

换,控制压力在2.5-4.0mpa、温度控制在200-240℃开始常规间歇氢化反应。由于此加氢是放热反应,为了确保加氢反应的安全性,氢化反应釜4温度控制系统进行了独立,即存在一个单独控制调节导热油温度、流量的体系应用于加氢反应,与公用工程的导热油系统分割。同样为了安全起见氢化反应釜4不仅配置了外夹套系统,还配置了内盘管系统,内盘管系统会接一组或者多组盘管,盘管管程是走导热油,氢化反应釜4内是待反应物料;盘管在反应釜内与待反应物料接触面积大、换热效率好,可以充分的将反应过程中的热量及时带出反应器体系,降低安全风险。氢化反应随着反应的进行不断放出热量,此时盘管中的导热油经由泵的循环与反应中的物料进行热交换带走部分热量;泵出进口或出口一般会配置一个导热油冷却器8,导热油冷却器8中管程走导热油,壳程走冷却水,在控制冷却水进口流量的状态下控制导热油的温度,从而能够不断的将反应中的热量带出。

41.在反应完毕后氢化反应完毕的物料经过氮气置换、除掉未反应氢气等一系列步骤后,打开氢化反应釜4底阀,将物料转入接收釜1中,接收釜1在接收物料前同样通入氮气置换操作。打开接收釜1搅拌器,与内盘管101进行热交换后温度下降,打开底阀经由接收釜1输送泵打入到后处理工段。

42.物料后处理工段主要是将反应完毕后的催化剂进行分离。先由接收釜1输送泵将接收釜1中待分离物料打入到过滤器中,在进过滤机前有一脂肪酸冷却器,对待分离物料进行冷却控温,温度由原有的150℃下降到100℃,待温度到目标值后进入过滤器中过滤。此次过滤器选用烛式过滤器9,以往加氢工艺后处理过滤器均采用为板框压滤器,板框压滤器存在明显的弊端在于过滤待分离物料时是敞口型式,待分离物料中会残余少量氢气、催化剂高温接触空气时容易着火,安全风险大;进行板框压滤的滤板均需要进行活性白土预涂操作,经过活性白土预涂后的催化剂与活性白土混在一起,无法进行回收套用。

43.使用的烛式过滤器9为全自动过滤系统,从进料过滤到出料全程密闭且有氮气保护,烛式过滤器9中有一组或多组钛棒滤芯组成,在安全性能上就比板框式提高很多;此滤芯可不进行预涂即可将催化剂过滤干净,可进行催化剂回收套用。烛式过滤机如图4和图5所示。

44.其中,待过滤物料由底部进入腔体内,腔体内由一组或者多组钛棒过滤器组成(可为不锈钢材质、碳钢材质或者其他材质),物料在压力作用下催化剂附着在滤棒上,过滤好干净的物料经由滤棒内壁从上部流出集中收集,过滤完毕的催化剂部分回用到下次氢化反应。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1