一种铜基苯乙酮加氢催化剂的挤条成型方法及其用途与流程

1.本发明涉及催化剂成型方法,尤其涉及一种铜基苯乙酮加氢催化剂的挤条成型方法及其在苯乙酮加氢制备苯乙醇中的用途。

背景技术:

2.苯乙酮是乙苯、丙烯共氧化生产苯乙烯和环氧丙烷工艺过程中的副产物,通过将苯乙酮加氢和苯乙醇脱水两个反应可以将副产物苯乙酮转化为主产物苯乙烯。因此,将苯乙酮选择性加氢生成苯乙醇的过程极具经济价值。苯乙酮是具有多种不饱和官能团的化合物,分子中既有苯环又有羰基,在加氢过程中可能的产物有苯乙醇、环己基甲基酮和1-环己基乙醇以及生成的苯乙醇进一步发生氢解反应产生笨乙苯。虽然从热力学上分析羰基加氢比苯环加氢容易,但要想高选择性的获得有工业价值的苯乙醇也并非易事。

3.铜基催化剂是苯乙酮加氢制备a-苯乙醇的优良催化剂,可以有效避免苯环上不饱和键的加氢,但是仍然存在苯乙醇过度加氢为乙苯以及铜纳米颗粒高温易于团聚的问题。故我们需要提高催化剂的孔径,来提高催化剂的传质、传热速率,达到减少苯乙醇在催化剂表面的氢解和降低铜纳米颗粒团聚的目的。

技术实现要素:

4.本发明的意义在于加入扩孔剂可以提高催化剂的孔径,从而提高了反应原料、反应产物及热量在催化剂内的传递速度,最终提高了催化剂的选择性和寿命。

5.本发明所解决的技术问题通过以下技术方案来实现。

6.一种铜基苯乙酮加氢催化剂的挤条成型方法,其制备步骤如下:a.催化剂原粉、助挤剂和扩孔剂以一定比例加入捏合装置中混合均匀;b.加入一定量的硅溶胶和去离子水捏合成湿的塑性体;c.将步骤b制备的塑性体在挤条机中挤出成型;d.将步骤c得到的条状催化剂塑性体在干燥设备中干燥;e将步骤d得到的催化剂焙烧后得到铜基苯乙酮加氢催化剂成品;f.将步骤e中成型后的铜基苯乙酮加氢催化剂于氢气氛围下还原。

7.优选地:助挤剂是田菁粉,其含量为催化剂原粉质量的1%-10%。

8.优选地:扩孔剂是聚乙二醇、炭黑、活性炭纤维、干淀粉中的一种,其含量为催化剂原粉质量的1%-20%。

9.优选地:硅溶胶为碱性或中性硅溶胶,加入的硅溶胶中二氧化硅的含量占催化剂原粉质量的10%-30%。

10.优选地:捏合好的塑性体在挤条机上的挤出形状为条形,得到湿的条状催化剂,其直径为1mm-5mm。

11.优选地:将湿的条状催化剂在100℃-120℃的干燥空气中干燥5h-24h,得到干燥过的催化剂。

12.优选地:干燥过的催化剂在空气氛围中于350℃-650℃焙烧1h-6h。

13.优选地:所述铜基苯乙酮加氢催化剂于氢气氛围下还原的条件为:称取一定量的

催化剂装于固定床反应器中,先在氮气氛围下加热到170℃,然后转换为氢气和氮气混合气体继续升温到180℃-240℃还原3h-15h。

14.本发明还提供了一种铜基苯乙酮加氢催化剂,利用上述铜基苯乙酮加氢催化剂的挤条成型方法制备得到。在催化剂挤条成型时引入扩孔剂以改善催化剂的孔道结构。助挤剂加入量为催化剂原粉质量的1%-10%,扩孔剂加入量为催化剂原粉质量的1%-20%,硅溶胶加入量为催化剂原粉质量的10%-30%。

15.本发明还提供了上述一种铜基苯乙酮加氢催化剂的挤条成型方法得到的催化剂在苯乙酮加氢制备苯乙醇中的用途,将装有还原后的催化剂的反应器的压力升高到1mpa-4mpa,温度加热到30℃-150℃,在空速为0.1-20的条件下进行苯乙酮加氢反应得到苯乙醇。

16.与现有技术相比,本发明的有益效果是:

17.本发明中在催化剂挤条成型时加入了扩孔剂,明显提高了催化剂的选择性和稳定性。

具体实施方式

18.为进一步说明此发明,列举以下实施例。

19.实施例1

20.a.称取1000g催化剂原粉、30g田菁粉加入捏合装置中搅拌10分钟使其混合均匀;b.称取666.7g硅溶胶(二氧化硅含量为30%)、120g去离子水加入捏合机捏合10分钟;c.将捏合成的塑性体取出放入挤条机中挤条成型,磨具为2.4mm圆孔;d.挤条后的催化剂于120℃干燥8h;e.将干燥好的催化剂于450℃焙烧4h;f.将20g步骤e中成型后的催化剂装入20mm内径的固定床反应器中,先在n2环境中将温度升到170℃,然后于氢气和氮气混合氛围中以1℃/min的升温速度升温到200℃然后恒温3h;g.将还原后的催化剂在75℃、2.5mpa、空速为6的条件下进行苯乙酮加氢反应。

21.实施例2

22.a.称取1000g催化剂原粉、30g田菁粉、150g聚乙二醇6000加入捏合装置中搅拌10分钟使其混合均匀;b.称取666.7g硅溶胶(二氧化硅含量为30%)、138g去离子水加入捏合机捏合10分钟;c.将捏合成的塑性体取出放入挤条机中挤条成型,磨具为2.4mm圆孔;d.挤条后的催化剂于120℃干燥8h;e.将干燥好的催化剂于450℃焙烧4h;f.将20g步骤e中成型后的催化剂装入20mm内径的固定床反应器中,先在n2环境中将温度升到170℃,然后于氢气和氮气混合氛围中以1℃/min的升温速度升温到200℃然后恒温3h;g.将还原后的催化剂在75℃、2.5mpa、空速为6的条件下进行苯乙酮加氢反应。

23.实施例3

24.a.称取1000g催化剂原粉、30g田菁粉、150g炭黑加入捏合装置中搅拌10分钟使其混合均匀;b.称取666.7g硅溶胶(二氧化硅含量为30%)、120g去离子水加入捏合机捏合10分钟;c.将捏合成的塑性体取出放入挤条机中挤条成型,磨具为2.4mm圆孔;d.挤条后的催化剂于120℃干燥8h;e.将干燥好的催化剂于450℃焙烧4h;f.将20g步骤e中成型后的催化剂装入20mm内径的固定床反应器中,先在n2环境中将温度升到170℃,然后于氢气和氮气混合氛围中以1℃/min的升温速度升温到200℃然后恒温3h;g.将还原后的催化剂在75℃、2.5mpa、空速为6的条件下进行苯乙酮加氢反应。

25.实施例4

26.a.称取1000g催化剂原粉、30g田菁粉、150g 3mm长的活性炭纤维加入捏合装置中搅拌10分钟使其混合均匀;b.称取666.7g硅溶胶(二氧化硅含量为30%)、140g去离子水加入捏合机捏合10分钟;c.将捏合成的塑性体取出放入挤条机中挤条成型,磨具为2.4mm圆孔;d.挤条后的催化剂于120℃干燥8h;e.将干燥好的催化剂于450℃焙烧4h;f.将20g步骤e中成型后的催化剂装入20mm内径的固定床反应器中,先在n2环境中将温度升到170℃,然后于氢气和氮气混合氛围中以1℃/min的升温速度升温到200℃然后恒温3h;g.将还原后的催化剂在75℃、2.5mpa、空速为6的条件下进行苯乙酮加氢反应。

27.实施例5

28.a.称取1000g催化剂原粉、30g田菁粉、150g干淀粉加入捏合装置中搅拌10分钟使其混合均匀;b.称取666.7g硅溶胶(二氧化硅含量为30%)、152g去离子水加入捏合机捏合10分钟;c.将捏合成的塑性体取出放入挤条机中挤条成型,磨具为2.4mm圆孔;d.挤条后的催化剂于120℃干燥8h;e.将干燥好的催化剂于450℃焙烧4h;f.将20g步骤e中成型后的催化剂装入20mm内径的固定床反应器中,先在n2环境中将温度升到170℃,然后于氢气和氮气混合氛围中以1℃/min的升温速度升温到200℃然后恒温3h;g.将还原后的催化剂在75℃、2.5mpa、空速为6的条件下进行苯乙酮加氢反应。

29.参比实例

30.将20g外购的工业铜锌铝催化剂装入20mm内径的固定床反应器中,先在n2环境中将温度升到170℃,然后于氢气和氮气混合氛围中以1℃/min的升温速度升温到200℃然后恒温3h;g.将还原后的催化剂在75℃、2.5mpa、空速为6的条件下进行苯乙酮加氢反应。

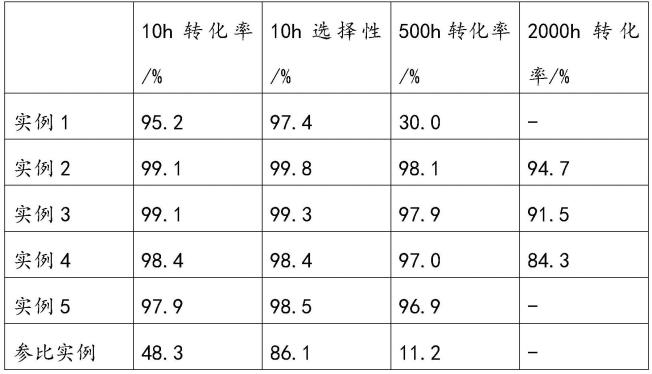

31.表1.

[0032][0033]

表1说明本发明加入扩孔剂后成型的催化剂较普通铜锌铝催化剂具有较高的选择性和寿命,较大的孔径有利于产物从催化剂内孔迅速扩散到催化剂孔外,减少了产物在催化剂内部的停留时间因而减少了副产物的生成,同时较大的孔径有利于加氢反应生成的热量被快速转移至催化剂外部,有效避免了催化剂内部铜纳米颗粒的团聚。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1