一种草酸连续结晶的工艺的制作方法

1.本发明涉及草酸结晶技术领域,具体地说,涉及一种草酸连续结晶的工艺。

背景技术:

2.结晶是指从溶液、蒸气或熔融物中析出固体晶体的分离过程,结晶工艺是化工过程中的一个重要操作单元,也是完成化工产品生成的重要环节。结晶是通过降温或者去除部分溶剂来实现。在生成中,主要是通过结晶器来实现这一目的,得到适合要求的晶体产品。

3.现有的草酸结晶工艺中,一是将草酸溶液注入结晶器中进行单程结晶操作,这样的方式晶体颗粒较小,纯度低,总体含量少;二是采用间歇式的结晶生产工艺,这样的方式导致结晶时间较长,耗能较大,因此急需一种草酸复融提纯连续再结晶工艺来改善现有技术的不足。

技术实现要素:

4.本发明的目的在于提供一种草酸连续结晶的工艺,以解决上述背景技术中提出的问题。

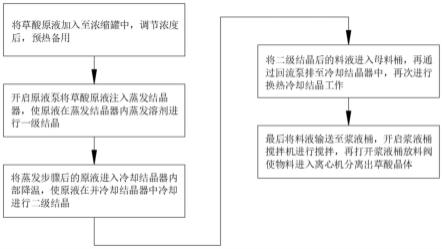

5.为实现上述目的,本发明提供一种草酸连续结晶的工艺,包括以下步骤:

6.s1、将草酸原液加入至浓缩罐中,调节浓度后,预热备用;

7.s2、开启真空泵,将蒸发结晶器内部空气抽出,之后开启原液泵将草酸原液注入蒸发结晶器,使原液在蒸发结晶器内蒸发溶剂进行一级结晶;

8.s3、将蒸发步骤后的原液进入冷却结晶器内部降温,使原液在并冷却结晶器中冷却进行二级结晶;

9.s4、将含有一定晶浆比的料液进入母料桶,再通过回流泵排至冷却结晶器中,再次进行换热冷却结晶工作,通过连续换热冷却的方式,得到大颗粒的草酸晶浆;

10.s5、最后将料液输送至浆液桶,开启浆液桶搅拌机进行搅拌,再打开浆液桶放料阀使物料进入离心机分离出草酸晶体即可。

11.作为本技术方案的进一步改进,所述s1中,草酸原液浓度为18-23%,预热温度为70-90℃。

12.作为本技术方案的进一步改进,所述s2中,蒸发结晶器的蒸发温度为70-90℃,原液蒸发后的浓缩度为52-58%,蒸发工作后温度降至45-50℃。

13.作为本技术方案的进一步改进,所述s2中,当蒸发结晶器中,液位高度达到4-4.5m后停止原液进入。

14.作为本技术方案的进一步改进,所述s3中,冷却结晶器降温温度为-5℃,上下差为1℃。

15.作为本技术方案的进一步改进,所述s3中,当冷却结晶器进行排料时,打开原液泵,使原液连续进入至蒸发结晶器中,减少结晶时间,提高结晶的效率。

16.作为本技术方案的进一步改进,所述s4中,连续换热时间在3.5-4.5h实现结晶。

17.与现有技术相比,本发明的有益效果:

18.该草酸连续结晶的工艺中,将草酸原液连续进入蒸发结晶器中,蒸发浓缩原液浓度为52-58%,得到一级结晶体,然后再进入冷却结晶器中降温冷却,并通过连续换热冷却结晶,得到大颗粒的草酸晶体,本工艺为连续操作进行,产品粒度均匀、纯度高,晶体生产时间短,耗能低。

附图说明

19.图1为本发明的整体流程框图。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.实施例1

22.1、将草酸原液加入至浓缩罐中,调节浓度18%后,预热70℃备用;

23.2、开启真空泵,将蒸发结晶器内部空气抽出,之后开启原液泵将草酸原液注入蒸发结晶器,当液位高度达到4-4.5m后停止关闭原液泵,停止原液进入,再调整温度至70℃,使原液在蒸发结晶器内蒸发溶剂进行一级结晶,结晶后原液浓度为52%,温度降至45℃;

24.3、将蒸发步骤后的原液进入冷却结晶器内部降温,温度降至-6℃,使原液在并冷却结晶器中冷却进行二级结晶,当冷却结晶器进行排料时,打开原液泵,使原液连续进入至蒸发结晶器中,减少结晶时间,提高结晶的效率;

25.4、将含有一定晶浆比的料液进入母料桶,再通过回流泵排至冷却结晶器中,再次进行换热冷却结晶工作,工作时间为4.5h,通过连续换热冷却的方式,得到大颗粒的草酸晶浆;

26.5、最后将料液输送至浆液桶,开启浆液桶搅拌机进行搅拌,再打开浆液桶放料阀使物料进入离心机分离出草酸晶体即可。

27.实施例2

28.1、将草酸原液加入至浓缩罐中,调节浓度20%后,预热80℃备用;

29.2、开启真空泵,将蒸发结晶器内部空气抽出,之后开启原液泵将草酸原液注入蒸发结晶器,当液位高度达到4-4.5m后停止关闭原液泵,停止原液进入,再调整温度至80℃,使原液在蒸发结晶器内蒸发溶剂进行一级结晶,结晶后原液浓度为55%,温度降至48%;

30.3、将蒸发步骤后的原液进入冷却结晶器内部降温,温度降至-5℃,使原液在并冷却结晶器中冷却进行二级结晶,当冷却结晶器进行排料时,打开原液泵,使原液连续进入至蒸发结晶器中,减少结晶时间,提高结晶的效率;

31.4、将含有一定晶浆比的料液进入母料桶,再通过回流泵排至冷却结晶器中,再次进行换热冷却结晶工作,工作时间为4h,通过连续换热冷却的方式,得到大颗粒的草酸晶浆;

32.5、最后将料液输送至浆液桶,开启浆液桶搅拌机进行搅拌,再打开浆液桶放料阀使物料进入离心机分离出草酸晶体即可。

33.实施例3

34.1、将草酸原液加入至浓缩罐中,调节浓度23%后,预热90℃备用;

35.2、开启真空泵,将蒸发结晶器内部空气抽出,之后开启原液泵将草酸原液注入蒸发结晶器,当液位高度达到4-4.5m后停止关闭原液泵,停止原液进入,再调整温度至90℃,使原液在蒸发结晶器内蒸发溶剂进行一级结晶,结晶后原液浓度为58%,温度降至50%;

36.3、将蒸发步骤后的原液进入冷却结晶器内部降温,温度降至-4℃,使原液在并冷却结晶器中冷却进行二级结晶,当冷却结晶器进行排料时,打开原液泵,使原液连续进入至蒸发结晶器中,减少结晶时间,提高结晶的效率;

37.4、将含有一定晶浆比的料液进入母料桶,再通过回流泵排至冷却结晶器中,再次进行换热冷却结晶工作,工作时间为4.5h,通过连续换热冷却的方式,得到大颗粒的草酸晶浆;

38.5、最后将料液输送至浆液桶,开启浆液桶搅拌机进行搅拌,再打开浆液桶放料阀使物料进入离心机分离出草酸晶体即可。

39.上述实施例1-3中所用设备的具体型号及工作原理介绍如下:

40.蒸发结晶器的直径1400cm,高5000cm,上下锥型封头高度为1000cm;其工作原理是预热原液注入结晶器后,立即发生闪蒸效应,瞬间即可把蒸汽抽走,随后就开始继续降温过程,从而实现结晶;

41.冷却结晶器的直径1400cm,高5000cm,上下锥型封头高度为1000cm;其工作原理是通过降温的方式,将物料溶液进行降温结晶;

42.浆液桶的直径2000cm,高2000cm,其工作原理为通过电机带动桶内搅拌叶对浆液进行搅拌;

43.母液桶的直径2000cm,高2000cm,其工作原理为通过电机带动桶内搅拌叶对母液进行搅拌。

44.本发明实施例1-3中所采用的工艺中,将草酸原液连续进入蒸发结晶器中,蒸发浓缩原液浓度为40%,得到一级结晶体,然后再进入冷却结晶器中降温冷却,并通过连续换热冷却结晶,得到大颗粒的草酸晶体,本工艺为连续操作进行,产品粒度均匀、纯度高,晶体生产时间短,耗能低;为了验证本发明工艺生产的草酸结晶具有较高纯度和产量,具体如表1-表2所示:

45.表1工艺参数

[0046][0047]

表2所得草酸晶体参数

[0048][0049]

根据表1和表2所示,本发明实施例1-3中所采用的工艺将草酸原液连续进入蒸发结晶器中,得到一级结晶体,然后再进入冷却结晶器中降温冷却,并通过连续换热冷却结晶,得到大颗粒的草酸晶体,其中晶体体型为1.8-2.1mm,含量达到总体的85.2-86.3%,同时产品纯度均在96.6%以上,因此可以说明,本发明工艺制备的草酸晶体产品纯度高,体型大。

[0050]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本领域技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1