有机废气的脱附处理装置及脱附方法与流程

1.本发明属于有机废气回收处理技术领域,涉及一种有机废气的脱附处理装置,本发明还涉及上述脱附装置的脱附方法。

背景技术:

2.有机废气治理是指对工业过程中产生的有机废气进行吸附,过滤,净化处理的工作。溶剂回收一般是对高浓度有机废气采用吸附,脱附,冷凝,提纯的方法回收溶剂。

3.现有的有机废气治理方式仅能满足基本的废气回收要求,但是不具备节能功效,且在间歇运行过程中,部分设备需在短时间内承受高达约150℃的温度变化,使这些设备使用寿命大大缩短。因此,需要提出一种流程设置更加合理,更加节能的有机废气处理装置。

技术实现要素:

4.本发明的目的是提供一种有机废气的脱附处理装置,该装置在对有机废气处理的同时,能够达到回收热能、降低能耗的目的。

5.本发明的目的是还提供一种有机废气的脱附方法。

6.本发明所采用的第一种技术方案是,有机废气的脱附处理装置,包括相互换热的脱附冷凝回路和床层冷却回路。

7.本发明第一种技术方案的特点还在于:

8.脱附冷凝回路包括依次连接的翅片管式换热器a、翅片管式换热器b、翅片管式换热器c、除沫器、翅片管式换热器d,翅片管式换热器a的进气端依次连接吸附单元a、翅片管式换热器e、风机a及气-气板式换热器的冷侧。

9.风机a与翅片管式换热器e之间分别设有压力调节阀c和压力调节阀d,压力调节阀c用于调节进气量,压力调节阀d用于调节排气量。

10.床层冷却回路包括翅片管式换热器f,翅片管式换热器f的进气端与气-气板式换热器的热侧连接,翅片管式换热器f的出气端依次连接风机b及吸附单元b。

11.吸附单元b与风机b之间分别设有压力调节阀a和压力调节阀b,压力调节阀a用于调节进气量,压力调节阀b用于调节排气量。

12.本发明采用的第二种技术方案为,有机废气的吸脱附处理方法,包括脱附冷凝过程和床层冷却过程,具体如下:

13.脱附冷凝过程为:打开风机a,管路内的氮气进入翅片管式换热器e,使用翅片管式换热器e管程中的导热油对氮气进行加热至180~230℃,经过加热后的氮气被送入吸附单元a中,吸附单元a床层中的溶剂被加热后的氮气逐渐脱附出来,含有有机溶剂的气相依次进入翅片管式换热器a、翅片管式换热器b、翅片管式换热器c中进行三级冷却,并在除沫器处使随氮气脱附出来的气相溶剂冷凝成液相,从除沫器底部管口收集该液相并送入下一工序;冷凝后残存的气态溶剂和全部氮气经过翅片管式换热器d的预热后,送入气-气板式换热器的冷侧,与床层冷却回路进行换热;

14.床层冷却过程为:冷却床层后升温的氮气从吸附单元b13出来后,会首先通过气-气板式换热器的热侧,与脱附冷凝回路进行换热,然后通过翅片管式换热器f冷却至40~55℃后再次进入吸附单元b中,在吸附单元b中进行床层的冷却,以此顺序循环进行,直到吸附单元b中床层温度达到设定值。

15.本发明的有益效果如下:

16.1.通过两个互相耦合的工艺流程的设置,使整个脱附过程更加节能、高效:

17.2.针对吸附及脱附过程各自的运行参数,设计了两组吸附单元匹配一组脱附单元,最大化利用了脱附单元的设备产能,相较于其它同类产品,脱附单元的设备成本更低,占地更小,布置更灵活;

18.3.通过本工艺流程设置,可以使运行过程更加平稳,在间歇操作过程中,使部分设备的短时间温度变化有效减小,同时延长其使用寿命。

附图说明

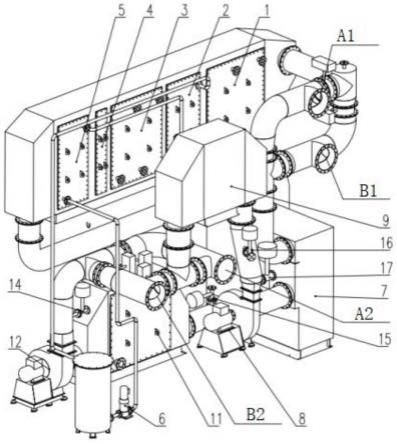

19.图1是本发明有机废气的脱附处理装置的结构示意图;

20.图2是本发明有机废气的脱附处理装置的工作原理图;

21.图3是本发明有机废气的脱附处理装置的脱附原理图。

22.图中,1.翅片管式换热器a,2.翅片管式换热器b,3.翅片管式换热器c,4.除沫器,5.翅片管式换热器d,6.泵,7.气-气板式换热器,8.风机a,9.翅片管式换热器e,10.吸附单元a,11.翅片管式换热器f,12.风机b,13.吸附单元b,14.压力调节阀a,15.压力调节阀b,16.压力调节阀c,17.压力调节阀d。

具体实施方式

23.下面结合附图和具体实施方式对本发明进行详细说明。

24.本发明有机废气的脱附处理装置,如图1、2所示,包括翅片管式换热器a1、翅片管式换热器b2、翅片管式换热器c3、除沫器4、翅片管式换热器d5、泵6、气-气板式换热器7、风机a8、翅片管式换热器e9、吸附单元a10,翅片管式换热器f11、风机b12、吸附单元b13、压力调节阀a14、压力调节阀b15、压力调节阀c16、压力调节阀d17。

25.图1中a1表示吸附单元a10中各吸附罐的进口;a2表示吸附单元a10中各吸附罐的出口;b1表示吸附单元b13中各吸附罐的进口;b2表示吸附单元b13中各吸附罐的出口。

26.本发明有机废气的脱附处理装置包括两个工艺回路:脱附冷凝回路和床层冷却回路;

27.脱附冷凝回路包括翅片管式换热器a1、翅片管式换热器b2、翅片管式换热器c3、除沫器4、翅片管式换热器d5、泵6、气-气板式换热器(冷侧)7、风机a8、翅片管式换热器e9、吸附单元a10;风机a8与翅片管式换热器e9之间分别设有压力调节阀c16和压力调节阀d17。

28.脱附冷凝回路可实现两种功能;一是对含有高浓度溶剂的氮气进行多级冷却,使其中的溶剂冷凝并回收。二是将冷凝降温后的氮气再次加热至高温,通入吸附罐进行溶剂的循环脱附。

29.脱附冷凝回路的具体运行过程如下:风机a8打开,管路内的氮气经过翅片管式换热器e9,翅片管式换热器e9使用导热油进行加热至180~230℃,经过加热后的氮气送入吸

附单元a10中,吸附单元a10床层中的溶剂被高温氮气逐渐脱附出来,含有高浓度溶剂(voc有机溶剂)的气相依次与翅片管式换热器a1、翅片管式换热器b2、翅片管式换热器c3进行三级冷却,并在除沫器4处使其中(脱附出来的高温氮气)的气相溶剂冷凝成液相,从除沫器4底部管口收集并送入下一工序;气相(气相为气态的voc有机溶剂,脱附出来的高温氮气包含了高浓度的voc有机溶剂,冷凝只是溶剂这部分变成液态导出;此处的“气相”指冷凝后少量残存的气态溶剂和全部氮气)则经过翅片管式换热器d5的预热后,送入气-气板式换热器7的冷侧,与另一回路(床层冷却回路)进行换热,回收其中的热量,升温后经过风机a8,以此顺序进行整个脱附冷凝回路的循环过程;压力调节阀c16根据脱附冷凝回路的压力来调节大小,当脱附冷凝回路的压力低于设定值时,向脱附冷凝回路补充氮气;压力调节阀d17根据脱附冷凝回路的压力来调节大小,当脱附冷凝回路压力超过设定值,排放气体以降低压力。

30.床层冷却回路包括气-气板式换热器7(热侧)、翅片管式换热器f11、风机b12、吸附单元b13;

31.脱附冷凝完成的床层,需要经过冷却,才能再次投入到废气的吸附过程中,该回路便可以将氮气降温后通入床层进行冷却。

32.床层冷却回路的具体运行过程如下:经过冷却床层后升温的氮气从吸附单元b13出来后,会首先通过气-气板式换热器7的热侧,与脱附冷凝回路进行换热,回收一部分热量,然后通过翅片管式换热器f11冷却至低温(40~55℃)后再次进入吸附单元b13中,在吸附单元b13中进行床层的冷却。以此顺序循环进行,直到吸附单元b13中床层温度达到设定值(低于55~60℃)。压力调节阀a14根据床层冷却回路的压力来调节大小,当床层冷却回路的压力低于设定值时,向床层冷却回路补充氮气;压力调节阀b15根据床层冷却回路的压力来调节大小,当床层冷却回路压力超过设定值,排放气体以降低压力。

33.对于单个填料容器的脱附再生,脱附冷凝回路+床层冷却回路构成了一个完整的脱附再生流程。所以控制上,需要使不同编组的填料容器交替进行脱附冷凝回路和床层冷却回路两个回路的运行。

34.吸附罐的分组及对于脱附过程热耦合的作用,如图3所示,热耦合作用的实现方法为在脱附模块中设置了气-气板式换热器7,使其可以对不同编组的吸附罐进行热能匹配,从而回收床层冷却的热量,同时减小需要外部输入的冷量和热量,达到节能的目的。

35.本装置可同时实现两种功能,一套系统进行吸附罐的高温脱附,另外一套进行吸附罐的冷却降温。

36.本发明有机废气的脱附处理装置的特点为:通过以下两个工艺流程的设置,使整个脱附过程更加节能、高效:

37.a.对吸附单元a10和吸附单元b13分别进行了编组,使得可以对不同阶段的吸附罐进行过程匹配;吸附单元a10与吸附单元b13即分属于两个不同的吸附模块编组(参见图3)。

38.各单元包含至少n+1个吸附罐,其中n个吸附罐处于吸附阶段;1个吸附罐处于填料脱附再生阶段。这样两个编组都有1个吸附罐处于脱附再生阶段。吸附单元a10中的吸附罐分别为:吸附罐a1、吸附罐a2、......、吸附罐an+1;

39.吸附单元b13中的吸附罐分别为:吸附罐b1、吸附罐b2、......、吸附罐bn+1;

40.吸附单元a10中的各吸附罐和吸附单元b13中的各吸附罐中均填充了活性炭颗粒;

活性炭的填充量与吸附罐的规格大小与待处理的有机废气工况有关。

41.b.在脱附模块中设置了气-气板式换热器7,使其可以对不同编组的吸附罐进行热能匹配,从而回收床层冷却的热量,同时减小需要外部输入的冷量和热量,达到节能的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1