一种耦合钙循环二氧化碳捕集和甲烷干重整制合成气的催化剂制备方法及应用

1.本发明涉及一种耦合钙循环二氧化碳(co2)捕集和甲烷干重整制合成气的催化剂,具体涉及一种抗积碳的金属氧化物掺杂催化剂的制备方法和应用。

背景技术:

2.近年来由温室气体不断增加造成的温室效应及全球气候变化给环境带来的影响越来越受到广泛关注。温室效应的产生会带来多种严重恶果,例如气候反常,海洋风暴增多、海平面上升、土地干旱和荒漠化面积增大、病虫害和传染病增加等等。造成温室效应的主要原因是二氧化碳的大量排放。

3.通常工业co2减排主要通过以下三种方法实现:预燃烧,燃烧后捕集和氧燃料燃烧。由于燃烧后co2捕集对工业设施改装最小,最易实现应用,因此被认为是最有效的碳减排过程。燃烧后捕集技术(pcc)主要通过吸附从含碳材料燃烧或化石商品烟气中的co2来实现碳减排。燃烧后co2捕集技术主要有化学吸收、膜分离以及固体吸附。

4.钙循环(calcium looping,cal)技术是一项有潜力的工业co2捕集技术,因为其利用低成本、具有高co2理论捕集量的cao作为原料。在这项技术中,co2通过eq.(1)中所示的可逆反应,被吸收/释放,在高温下进行捕集。

[0005][0006]

根据方程式可以知道,caco3煅烧分解释放co2是一个吸热反应,所以为了工艺的顺利使用,在煅烧阶段会提供额外的热量。而工业常用的供给热量的方式是燃烧更多的化石燃料,这样不仅增大了能量的消耗,产生了更多的co2,违背节能减排的初衷。同时,因为使用空气提供燃烧所用的氧气,更引入了其它惰性气体(如n2),使捕集得到的co2气体难以分离提纯。

[0007]

co2捕集利用技术(integrated carbon capture and utilization,iccu)是一种将co2捕集和转化整合到一起的工艺,可以通过气体的切换实现在同一个反应器中同时进行co2的捕集以及利用。在第一阶段cao在烟气或尾气中捕集co2,然后将气氛转换,在第二阶段实现co2的转化,获得更高价值的产品。逆水煤气变换或甲烷化是很好的利用co2的方式(eq.(2)-(4))。

[0008]

co2+h2→

co+h2o,δhr,298k=+41.2kj

·

mol-1

ꢀꢀ

(2)

[0009]

co2+4h2→

ch4+2h2o,δhr,298k=-164kj

·

mol-1

ꢀꢀ

(3)

[0010]

甲烷-二氧化碳干重整技术(eq.(4))是一种可以将甲烷和co2两种温室气体一同转化,获得h2/co比约为1的合成气,合成气可进一步通过费托合成过程转化为多种化学品和燃料。同时,将钙循环co2捕集和甲烷干重整耦合在一起,可以原位将捕集的co2转化为co和h2。co2捕集与利用过程的耦合既可以提高co2解吸的反应动力学特性,又可降低甲烷重整过程的能耗,是实现大规模co2利用的一种有前景的选择。但是,在此过程中,cao吸收剂烧结导致的 co2吸收性能衰减和ni基重整催化剂失活(烧结、积碳)导致的co2转化效率降低是

该技术面临的主要问题。

[0011]

co2+ch4→

2co+2h2,δhr,298k=+247kj

·

mol-1

ꢀꢀ

(4)

技术实现要素:

[0012]

本发明的目的在于克服已有技术的缺点,提供一种合成简单、抗积碳性能优异、co2捕集性能优异且催化性能良好稳定的co2捕集转化双功能催化剂的制备方法;本发明的另一个目的在于提供本方法制备的催化剂的应用,本发明的催化剂应用于co2捕集转化过程中,产生了优于常规催化剂的抗积碳性能。

[0013]

本发明为实现上述目的,采用以下技术方案:

[0014]

一种耦合钙循环co2捕集和甲烷干重整制合成气的催化剂的制备方法,将cao作为co2吸附活性相、ni为催化活性相、mgo为稳定剂,通过溶胶凝胶法混合三种金属离子盐制备前驱体,通过煅烧获得双功能催化剂。

[0015]

所述的用于耦合钙循环co2捕集和甲烷干重整制合成气的催化剂的制备方法,包括以下步骤:

[0016]

(1)将镍、钙、镁的金属盐溶于水,随后在溶液中加入柠檬酸,继续搅拌使其溶解并均匀混合;

[0017]

(2)将上述溶液放在油浴锅中加热,并继续搅拌直至形成凝胶;

[0018]

(3)将凝胶置于烘箱中,110-120℃干燥8-12h;

[0019]

(4)在空气气氛下,将获得的泡沫在800-900℃下锻烧,反应3-4h;制备得到催化剂。

[0020]

所述的镍、钙、镁金属盐可以采用硝酸盐、氯化盐或乙酸盐等。

[0021]

所述步骤(1)中保证最终获得的催化剂中cao与mgo的质量比为20:1-5:1,ni与 (cao+mgo)的质量比为20:1-10:1;柠檬酸与所有金属离子的摩尔比为1:1-2:1;柠檬酸和水的摩尔比为:1:50-1:100;获得的催化剂最终成分为ni、cao和mgo.

[0022]

所述步骤(2)中油浴过程的条件为70-100℃下加热3-8h,100-150℃下继续加热5-10h。

[0023]

将所制备的催化剂在反应温度为700-800℃的条件下进行固定床反应。

[0024]

所述用于耦合钙循环co2捕集和甲烷干重整制合成气的催化剂的应用,经700-800℃焙烧 3-4h的催化剂能进行co2的捕集,并和ch4进行干重整反应,生成合成气h2/co。

[0025]

本发明合成的催化剂最终成分主要为ni、cao和mgo,通过引入mgo减小了活性组分的颗粒尺寸、增强了催化活性中心与基体的相互作用,从而大大提高了催化剂的抗积碳性能,同时提高了催化剂在循环反应过程中的活性稳定性。

[0026]

与现有技术相比,本发明具有如下有益技术效果:

[0027]

1、本发明采用溶胶凝胶法合成了mgo掺杂的催化剂,改善了催化剂的颗粒尺寸、提高了活性中心的分散性。

[0028]

2、合成的催化剂在甲烷干重整反应中,抗积碳性能较常规催化剂提升了80%以上,显著抑制了积碳的生成。

[0029]

3、本发明提供的催化剂除了能够表现出优异的抗积碳性能外,还能够明显提升催化剂的 co2捕集能力,并且在4个循环过程中始终保持良好的捕集性能,稳定性优于常规催

化剂;

[0030]

4、本发明提供的低温催化氧化vocs催化剂能够大批量生产,有利于工业化的推广应用。

[0031]

综合以上,说明本发明制备的催化剂在耦合钙循环co2捕集和甲烷干重整制合成气的工艺过程中具有更高效的扛积碳能力,而且co2捕集能力、循环稳定性和催化活性也较好,有一定的工业应用前景。除此之外,本发明开发的催化剂原料易得,制备过程简单,具有大比表面积,且可以大批量生产,有良好的应用价值和潜力。

具体实施方式

[0032]

为了使本技术领域的技术人员更好地理解本发明的技术方案,采用具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

[0033]

一种耦合钙循环co2捕集和甲烷干重整制合成气的催化剂的制备方法,包括下述步骤:

[0034]

步骤一、将镍、钙、镁的金属盐溶于水形成第一混合溶液,随后在第一混合溶液中加入柠檬酸,继续搅拌使其溶解并均匀混合形成第二混合溶液,将获得的第二混合溶液放在油浴锅中继续搅拌直至形成凝胶,然后置于烘箱干燥;所述的第一混合溶液中,保证最终获得的催化剂中cao与mgo的质量比为20:1-5:1,ni与(cao+mgo)的质量比为20:1-10:1;所述的第二混合溶液中柠檬酸与所有金属离子的摩尔比为1:1-2:1;所述的第二混合溶液中柠檬酸和水的摩尔比为1:50-1:100;

[0035]

所述的金属盐可以采用硝酸盐、氯化盐或者乙酸盐等。

[0036]

作为本发明的一种实施方式,第二溶液在油浴锅中的油浴过程的条件为:在90-100℃下加热3-8h。在烘箱的干燥条件为:110-120℃下,干燥8-12h。

[0037]

步骤二、将所述的溶胶进行煅烧得到最终催化剂,具体操作为:

[0038]

在空气气氛下,将经过第一步干燥的溶胶在800-900℃下锻烧,反应3-4h。

[0039]

最终获得的催化剂主要成分为ni、cao和mgo。

[0040]

实施例1

[0041]

(1)将8.4339gca(no3)2,1.1891ni(no3)2,2.5641gmg(no3)2溶于80ml水形成第一混合溶液(保证最终获得的催化剂中cao与mgo的质量比为5:1,ni与(cao+mgo)的质量比为10:1),随后在第一混合溶液中加入10.4648g柠檬酸(柠檬酸与所有金属离子的摩尔比为1:1,柠檬酸和水的摩尔比为:1:100),继续搅拌使其溶解并均匀混合形成第二混合溶液。

[0042]

(2)继续搅拌几分钟后,将混合溶液放在油浴锅中90℃下加热6h得到溶胶;

[0043]

(3)将上述凝胶置于烘箱中,120℃干燥12h;

[0044]

(4)将上述干燥后的粉末置于马弗炉中,在空气气氛下并且在900℃的温度下焙烧4h后即为所得催化剂,最终成分为质量比ni:(cao+mgo)=10:1,cao:mgo=5:1,命名为ni-ca5mg;

[0045]

实施例2

[0046]

(1)将8.4339g ca(no3)2,1.1148gni(no3)2,1.6026gmg(no3)2溶于80ml水形成第一混合溶液(保证最终获得的催化剂中cao与mgo的质量比为8:1,ni与(cao+mgo)的质量比为10:1),随后在第一混合溶液中加入9.6231g柠檬酸(柠檬酸与所有金属离子的摩尔比为 1:

1,柠檬酸和水的摩尔比为:1:100),继续搅拌使其溶解并均匀混合形成第二混合溶液。

[0047]

(2)继续搅拌几分钟后,将混合溶液放在油浴锅中90℃下加热6h得到溶胶;

[0048]

(3)将上述凝胶置于烘箱中,120℃干燥12h;

[0049]

(4)将上述干燥后的粉末置于马弗炉中,在空气气氛下并且在900℃的温度下焙烧4h后即为所得催化剂,最终成分为质量比ni:(cao+mgo)=10:1,cao:mgo=8:1,命名为ni-ca8mg;实施例3

[0050]

(1)将8.4339g ca(no3)2,1.0900g ni(no3)2,1.2821gmg(no3)2溶于80ml水形成第一混合溶液(保证最终获得的催化剂中cao与mgo的质量比为10:1,ni与(cao+mgo)的质量比为10:1),随后在第一混合溶液中加入7.5050g柠檬酸,继续搅拌使其溶解并均匀混合形成第二混合溶液(柠檬酸与所有金属离子的摩尔比为1:1,柠檬酸和水的摩尔比为:1:80)。

[0051]

(2)继续搅拌几分钟后,将混合溶液放在油浴锅中90℃下加热6h得到溶胶;

[0052]

(3)将上述凝胶置于烘箱中,120℃干燥12h;

[0053]

(4)将上述干燥后的粉末置于马弗炉中,在空气气氛下并且在900℃的温度下焙烧4h后即为所得催化剂,最终成分为质量比ni:(cao+mgo)=10:1,cao:mgo=10:1,命名为ni-ca

10

mg;实施例4

[0054]

(1)将6.3254g ca(no3)2,0.7927gni(no3)2,0.6410gmg(no3)2溶于80ml水形成第一混合溶液(保证最终获得的催化剂中cao与mgo的质量比为15:1,ni与(cao+mgo)的质量比为10:1),随后在第一混合溶液中加入6.7269g柠檬酸,继续搅拌使其溶解并均匀混合形成第二混合溶液(柠檬酸与所有金属离子的摩尔比为1:1,柠檬酸和水的摩尔比为:1:70)。

[0055]

(2)继续搅拌几分钟后,将混合溶液放在油浴锅中90℃下加热6h得到溶胶;

[0056]

(3)将上述凝胶置于烘箱中,120℃干燥12h;

[0057]

(4)将上述干燥后的粉末置于马弗炉中,在空气气氛下并且在900℃的温度下焙烧4h后即为所得催化剂,最终成分为质量比ni:(cao+mgo)=10:1,cao:mgo=15:1,命名为ni-ca

15

mg;实施例5

[0058]

(1)将8.4339g ca(no3)2,1.0405gni(no3)2,0.6410gmg(no3)2溶于80ml水形成第一混合溶液(保证最终获得的催化剂中cao与mgo的质量比为20:1,ni与(cao+mgo)的质量比为10:1),随后在第一混合溶液中加入8.7813g柠檬酸,继续搅拌使其溶解并均匀混合形成第二混合溶液(柠檬酸与所有金属离子的摩尔比为1:1,柠檬酸和水的摩尔比为:1:90)。

[0059]

(2)继续搅拌几分钟后,将混合溶液放在油浴锅中90℃下加热6h得到溶胶;

[0060]

(3)将上述凝胶置于烘箱中,120℃干燥12h;

[0061]

(4)将上述干燥后的粉末置于马弗炉中,在空气气氛下并且在900℃的温度下焙烧4h后即为所得催化剂,最终成分为质量比ni:(cao+mgo)=10:1,cao:mgo=20:1,命名为ni-ca

20

mg;应用例

[0062]

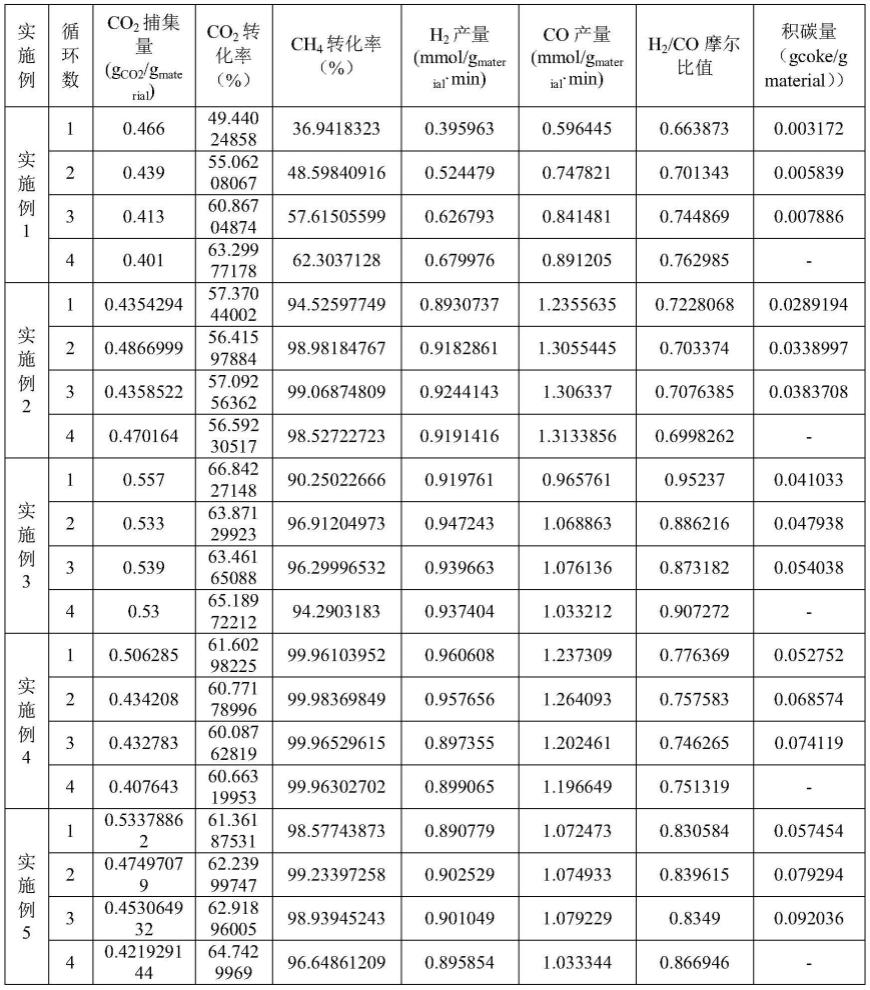

用上述实施例获得的催化剂进行co2捕集-ch4干重整循环实验,考察各催化剂性能。反应条件为:co2捕集阶段:20vol.%co2,氮气为平衡气;ch4干重整反应阶段:2.5-2.8 vol.%ch4,氮气为平衡气;反应温度为720℃。得到的测试结果见表1.

[0063]

根据表中数据可以看出,所有实施例都获得了更好的抗积碳性能,随着催化剂中mgo添加量的相对增加,材料的积碳量逐渐降低,说明mgo的加入可以有效抑制积碳的生成。同时,实施例的co2捕集能力和循环稳定性以及干重整反应稳定性、产物分配上也更优于对

比例。综合所有性能参数来看,本发明所制得的催化剂中,实施例3为性能最优催化剂,三个循环过程中积碳量不超过0.05g/g

material

。同时co2捕集量和转化率也明显高于其他催化剂,在整个反应过程中始终维持较高水平。产物中,h2/co的比值也更接近于1,表示出更少的副反应发生。

[0064]

综合以上,说明本发明制备的催化剂在耦合钙循环co2捕集和甲烷干重整制合成气的工艺过程中具有更高效的抗积碳能力,而且co2捕集能力、循环稳定性和催化活性也较好,有一定的工业应用前景。除此之外,本发明开发的催化剂原料易得,制备过程简单,具有大比表面积,且可以大批量生产,有良好的应用价值和潜力。

[0065]

表1.不同催化剂co2捕集和干重整性能

[0066][0067]

以上对本发明的具体实施例进行了详细描述,但其只作为范例,本发明并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对该实用进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修

改,都应涵盖在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1