一种便于出料的有机硅油防粘反应设备的制作方法

1.本发明涉及硅油领域,尤其涉及一种便于出料的有机硅油防粘反应设备。

背景技术:

2.中国专利(cn202121363079.6)公开了一种反应釜出料装置,该装置通过伸缩杆将活塞杆与刮料板向上顶起进行往复运动,直到出料管的内部疏通可以使物料正常下落通过下料管排出,刮料板上下往复运动时通过自身的侧壁与出料管的内壁进行刮蹭,防止物料粘黏在出料管的内壁难以清理的问题,但由于该装置未对反应釜内壁和下料管进行处理,导致粘稠状物料会与反应釜的内壁和下料管粘黏,进而导致粘稠状物料下料速度缓慢,并且未对反应釜内壁残留的粘稠状物料进行清理,将会影响反应釜的第二次使用;现有技术中,由于高粘度的有机硅油是粘稠半固体状态,因此有机硅油易粘黏在反应设备中,出料时,有机硅油与反应设备粘黏在一起,导致有机硅油出料速度较慢,出料后,反应设备中残留的有机硅油不易清理,而残留的有机硅油清理不干净,下次进行制备有机硅油时,残留的有机硅油会与原料产生反应,导致有机硅油原料配比有偏差,进而影响产品质量,还有反应设备在出料过程中,有机硅油易粘黏在出料口上,有部分粘黏在出料口的有机硅油会掉落在地面或存储桶上,不仅浪费资源,还对地面和存储桶造成了污染,而另一部分粘黏在出料口的有机硅油经过长时间的粘黏后,会将反应设备的出料口堵住,影响后续反应设备的出料。

技术实现要素:

3.为了克服由于高粘度的有机硅油是粘稠半固体状态,因此有机硅油易粘黏在反应设备中,导致有机硅油出料速度较慢,反应设备中残留的有机硅油不易清理的缺点,本发明提供一种便于出料的有机硅油防粘反应设备。

4.技术方案是:一种便于出料的有机硅油防粘反应设备,包括有支撑台、固定架、舱体、第一动力组件、搅拌器、出料管和阀门;支撑台上表面固接有固定架;支撑台中部固接有舱体;固定架与舱体固接;舱体上部连接有第一动力组件;第一动力组件中部连接有搅拌器;舱体下部连接有出料管;出料管上安装有阀门;第一动力组件带动搅拌器转动,通过搅拌器对舱体内制作有机硅油的原料进行搅拌均匀;还包括有第二动力组件、连接板、刮环、弧形刮条和绞笼;固定架上连接有两个第二动力组件,并且两个第二动力组件呈左右对称分布;搅拌器下部连接有四个连接板,四个连接板呈环形阵列分布;四个连接板上固接有刮环;刮环与两个第二动力组件连接;刮环下表面固接有四个弧形刮条,四个弧形刮条呈环形阵列分布;四个弧形刮条下部固接有绞笼;第一动力组件通过搅拌器带动连接板、刮环、弧形刮条和绞笼转动,第二动力组件带动搅拌器、连接板、刮环、弧形刮条和绞笼往上移动,通过刮环将舱体内壁上部残留的有机硅油刮落。

5.进一步地,刮环上开有一个环形凹槽,该环形凹槽用于第二动力组件滑动。

6.进一步地,刮环上部设置有斜面,在贴合舱体内壁时,用于刮除舱体内壁的有机硅

油。

7.进一步地,还包括有刮油组件;第一动力组件下部连接有四个刮油组件,并且四个刮油组件呈环形阵列;位于右方的刮油组件包括有滑槽板、第一小滑块、u型架和刮块;第一动力组件下部固接有滑槽板;滑槽板上滑动连接有第一小滑块;第一小滑块右侧面下部固接有u型架;u型架通过转轴转动连接有刮块。

8.进一步地,刮块上开有一个菱形凹槽,用于刮除弧形刮条上残留的有机硅油。

9.进一步地,搅拌器包括有轴套、第一连接杆和螺旋板;第一动力组件中部滑动连接有轴套;轴套外表面固接有若干个第一连接杆;若干个第一连接杆上固接有一个螺旋板。

10.进一步地,螺旋板上开有一个螺旋凹槽,在螺旋板停止转动时,该螺旋凹槽用于有机硅油的导流。

11.进一步地,还包括有除油组件;支撑台水平板的下表面连接有除油组件;除油组件包括有第一安装板、电动滑轨、电动滑块、第二安装板、第二电动推杆、安装支架、第二电机、圆轴、环形板、防护伸缩板、第三电动推杆、锥形台、十字架和刮除组件;支撑台水平板的下表面固接有第一安装板;第一安装板右侧面固接有两个电动滑轨;两个电动滑轨外表面各滑动连接有一个电动滑块;两个电动滑块右侧面固接有第二安装板;第二安装板通过支撑板固接有第二电动推杆;第二电动推杆伸缩部固接有安装支架;安装支架下表面固接有第二电机;第二电机通过输出轴固接有圆轴;安装支架上表面固接有环形板;安装支架上表面固接有防护伸缩板,并且防护伸缩板位于环形板的内部;安装支架上表面固接有两个第三电动推杆,并且两个第三电动推杆位于防护伸缩板的内部;两个第三电动推杆伸缩部固接有锥形台;圆轴上部固接有十字架;十字架上连接有四个刮除组件,四个刮除组件呈环形阵列分布。

12.进一步地,位于前方的刮除组件包括有第二小滑块、第二连接块、异形刮板和弹簧伸缩柱;十字架前部滑动连接有第二小滑块;第二小滑块下表面固接有第二连接块;第二连接块上固接有异形刮板;第二小滑块后侧面固接有弹簧伸缩柱;弹簧伸缩柱与十字架固接。

13.进一步地,十字架上开有四个小滑槽,小滑槽用于第二小滑块滑动。

14.本发明的有益效果为:本发明实现了通过第一连接杆和螺旋板正转,对舱体内部的原料进行搅拌,使原料混合均匀,并且还通过弧形刮条贴合舱体内壁转动,将贴在舱体内壁的原料刮落,防止其长时间贴在舱体内壁,导致原料混合不均匀,进而反应时间变长的现象;当在舱体内部的原料反应成为有机硅油后,通过弧形刮条的反转,将舱体内的有机硅油刮起,避免有机硅油粘黏在舱体内壁,影响有机硅油往下输送的速度,同时绞笼反转,推动进入出料管的有机硅油往下输送,提高了有机硅油的出料速度;当舱体内部的有机硅油均被输送出去后,舱体内壁还粘有残留的有机硅油,通过弧形刮条的转动,对舱体内壁下部残留的有机硅油进行清除,待舱体内壁下部残留的有机硅油清除干净后,刮环和弧形刮条往上移动,通过刮环将舱体内壁上部残留的有机硅油刮除,同时弧形刮条在往上移动过程,通过刮块在弧形刮条上滑动,将弧形刮条残留的有机硅油一起清除,舱体内壁的洁净,保证了产品的质量;当舱体内壁残留的有机硅油被清除干净后,通过异形刮板在出料管的下部内壁进行刮除,将出料管上残留的有机硅油清除,不仅避免了有机硅油的浪费,还避免了有机硅油

将出料管堵住的现象。

附图说明

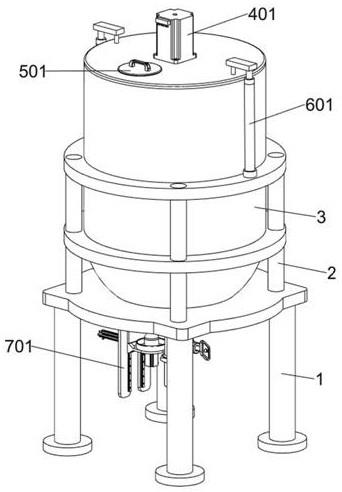

15.图1为本发明便于出料的有机硅油防粘反应设备的第一立体的结构示意图;图2为本发明便于出料的有机硅油防粘反应设备的第二立体的结构示意图;图3为本发明便于出料的有机硅油防粘反应设备的支撑台、固定架、舱体、第一动力组件、搅拌器、连接板、刮环、弧形刮条、绞笼、出料管和阀门的立体结构示意图;图4为本发明便于出料的有机硅油防粘反应设备的第一动力组件和刮油组件的立体结构示意图;图5为本发明便于出料的有机硅油防粘反应设备的a区放大图;图6为本发明便于出料的有机硅油防粘反应设备的固定架、舱体、第二动力组件、连接板、刮环、弧形刮条和绞笼的立体结构示意图;图7为本发明便于出料的有机硅油防粘反应设备的除油组件的第一立体结构示意图;图8为本发明便于出料的有机硅油防粘反应设备的除油组件的第二立体结构示意图;图9为本发明便于出料的有机硅油防粘反应设备的除油组件的第一局部立体结构示意图;图10为本发明便于出料的有机硅油防粘反应设备的除油组件的第二局部立体结构示意图。

16.附图标号:1-支撑台,2-固定架,3-舱体,509-出料管,510-阀门,505-连接板,506-刮环,507-弧形刮条,508-绞笼,403-滑槽板,404-第一小滑块,405-u型架,406-刮块,501-盖子,502-轴套,503-第一连接杆,504-螺旋板,701-第一安装板,702-电动滑轨,703-电动滑块,704-第二安装板,705-第二电动推杆,706-安装支架,707-第二电机,708-圆轴,709-环形板,710-防护伸缩板,711-第三电动推杆,712-锥形台,713-十字架,714-第二小滑块,715-第二连接块,716-异形刮板,717-弹簧伸缩柱,401-第一电机,402-花键轴,601-第一电动推杆,602-第一连接块,603-第二连接杆,406a-菱形凹槽,504a-螺旋凹槽,506a-环形凹槽,713a-小滑槽。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.实施例1一种便于出料的有机硅油防粘反应设备,如图1-10所示,包括有支撑台1、固定架2、舱体3、第一动力组件、搅拌器、出料管509和阀门510;支撑台1上表面固接有固定架2;支撑台1中部固接有舱体3;固定架2与舱体3固接;舱体3上部连接有第一动力组件;第一动力组件中部连接有搅拌器;舱体3下部连接有出料管509;出料管509上安装有阀门510;还包括

有第二动力组件、连接板505、刮环506、弧形刮条507和绞笼508;固定架2上连接有两个第二动力组件,并且两个第二动力组件呈左右对称分布;搅拌器下部连接有四个连接板505,四个连接板505呈环形阵列分布;四个连接板505上固接有刮环506;刮环506与两个第二动力组件连接;刮环506下表面固接有四个弧形刮条507,四个弧形刮条507呈环形阵列分布;四个弧形刮条507下部固接有绞笼508;刮环506上开有一个环形凹槽506a。

19.刮环506上部设置有斜面。

20.在使用时,先将便于出料的有机硅油防粘反应设备放置在需要的位置,把支撑台1放置在平稳的位置上,首先操作人员往舱体3内部加入制作有机硅油的原料,待原料放入舱体3后,控制第一动力组件带动搅拌器、连接板505、刮环506、弧形刮条507和绞笼508一起正转,通过搅拌器对舱体3内部的原料进行搅拌,使得原料进行充分的反应,并且刮环506和四个弧形刮条507贴合舱体3内壁转动,将贴在舱体3内壁的原料刮落,防止其长时间贴在舱体3的内壁,导致原料混合不均匀,进而反应时间变长的现象,待舱体3内部的原料反应完成,形成有机硅油后,控制第一动力组件带动相连接的部件停止转动,操作人员将存储桶放置在出料管509下方,并且打开阀门510,有机硅油会进入出料管509中,由于制作好的有机硅油粘性较高,因此有机硅油易粘黏在舱体3的内壁和出料管509内壁,控制第一动力组件带动相连接的部件进行反转,四个弧形刮条507贴合舱体3内壁转动,将贴着舱体3内壁的有机硅油刮起,避免有机硅油粘黏在舱体3内壁,影响有机硅油往下输送的速度,同时绞笼508反转,推动进入出料管509的有机硅油往下输送,提高了有机硅油的出料速度,待舱体3内壁的有机硅油全部输送出去后,控制第一动力组件停止带动相连接的部件转动,再控制第二动力组件带动搅拌器、连接板505、刮环506、弧形刮条507和绞笼508一起往上移动,刮环506会将舱体3内壁上部粘的有机硅油刮落,而被刮落的有机硅油会掉落在舱体3内壁下部,再控制第二动力组件带动相连接的部件往下移动复位,待第二动力组件复位完成后,控制第一动力组件带动相连接的部件反转,将掉落在舱体3内壁下部的有机硅油刮除,通过出料管509玩下输送,待舱体3内壁的有机硅油被完全输送清除后,控制第一动力组件停止转动。

21.实施例2在实施例1的基础上,如图1-10所示,还包括有刮油组件;第一动力组件下部连接有四个刮油组件,并且四个刮油组件呈环形阵列;位于右方的刮油组件包括有滑槽板403、第一小滑块404、u型架405和刮块406;第一动力组件下部固接有滑槽板403;滑槽板403上滑动连接有第一小滑块404;第一小滑块404右侧面下部固接有u型架405;u型架405通过转轴转动连接有刮块406。

22.刮块406上开有一个菱形凹槽406a。

23.还包括有盖子501;舱体3上表面前部安装有盖子501。

24.搅拌器包括有轴套502、第一连接杆503和螺旋板504;第一动力组件中部滑动连接有轴套502;轴套502外表面固接有若干个第一连接杆503;若干个第一连接杆503上固接有一个螺旋板504。

25.螺旋板504上开有一个螺旋凹槽504a。

26.还包括有除油组件;支撑台1水平板的下表面连接有除油组件;除油组件包括有第一安装板701、电动滑轨702、电动滑块703、第二安装板704、第二电动推杆705、安装支架706、第二电机707、圆轴708、环形板709、防护伸缩板710、第三电动推杆711、锥形台712、十

字架713和刮除组件;支撑台1水平板的下表面固接有第一安装板701;第一安装板701右侧面螺栓连接有两个电动滑轨702;两个电动滑轨702外表面各滑动连接有一个电动滑块703;两个电动滑块703右侧面固接有第二安装板704;第二安装板704通过支撑板螺栓连接有第二电动推杆705;第二电动推杆705伸缩部固接有安装支架706;安装支架706下表面螺栓连接有第二电机707;第二电机707通过输出轴固接有圆轴708;安装支架706上表面固接有环形板709;安装支架706上表面固接有防护伸缩板710,并且防护伸缩板710位于环形板709的内部;安装支架706上表面螺栓连接有两个第三电动推杆711,并且两个第三电动推杆711位于防护伸缩板710的内部;两个第三电动推杆711伸缩部固接有锥形台712;圆轴708上部固接有十字架713;十字架713上连接有四个刮除组件,四个刮除组件呈环形阵列分布。

27.位于前方的刮除组件包括有第二小滑块714、第二连接块715、异形刮板716和弹簧伸缩柱717;十字架713前部滑动连接有第二小滑块714;第二小滑块714下表面固接有第二连接块715;第二连接块715上螺栓连接有异形刮板716;第二小滑块714后侧面固接有弹簧伸缩柱717;弹簧伸缩柱717与十字架713固接。

28.十字架713上开有四个小滑槽713a,小滑槽713a用于第二小滑块714滑动。

29.第一动力组件包括有第一电机401和花键轴402;舱体3上表面中部螺栓连接有第一电机401;第一电机401通过输出轴固接有花键轴402;花键轴402外表面中部与轴套502滑动连接;花键轴402下部与四个滑槽板403固接。

30.位于右方的第二动力组件包括有第一电动推杆601、第一连接块602和第二连接杆603;固定架2上表面右部螺栓连接有第一电动推杆601;第一电动推杆601伸缩部固接有第一连接块602;第一连接块602左部固接有第二连接杆603;第二连接杆603下部与刮环506滑动连接。

31.首先操作人员打开盖子501,往舱体3内部加入制作有机硅油的原料,待原料放入舱体3后,关闭盖子501,控制第一电机401输出轴正转,带动花键轴402、滑槽板403、第一小滑块404、u型架405、刮块406、轴套502、第一连接杆503、螺旋板504、连接板505、刮环506、弧形刮条507和绞笼508一起正转,通过第一连接杆503和螺旋板504对舱体3内部的原料进行搅拌,将原料混合均匀,便于原料进行充分反应,并且刮环506和四个弧形刮条507贴合舱体3内壁转动,将贴着舱体3内壁的原料刮落,防止其长时间贴在舱体3的内壁,导致原料混合不均匀,进而反应时间变长的现象,待舱体3内部的原料反应完成,形成有机硅油后,控制第一电机401输出轴停止转动,操作人员将存储桶放置在出料管509下方,并且打开阀门510,有机硅油进入出料管509中,由于制作好的有机硅油粘性较高,因此有机硅油易粘黏在舱体3的内壁和出料管509内壁,控制第一电机401输出轴反转,带动相连接的部件反向转动,四个弧形刮条507贴合舱体3内壁转动,会将贴着舱体3内壁的有机硅油刮起,避免有机硅油粘黏在舱体3内壁,影响有机硅油往下输送的速度,同时,绞笼508反转,推动进入出料管509的有机硅油往下输送,提高了有机硅油的出料速度,待舱体3内壁的有机硅油全部输送出去后,控制第一电机401输出轴停止转动,螺旋板504上的有机硅油会顺着螺旋凹槽504a往下流动,汇聚在舱体3内壁的下部;当舱体3内壁的有机硅油全部输送出去后,控制两个第一电动推杆601推出,带动第一连接块602、第二连接杆603、轴套502、第一连接杆503、螺旋板504、连接板505、刮环506、弧形刮条507和绞笼508一起往上移动,在往上移动过程中,刮环506会将舱体3内壁上

部粘黏的有机硅油刮落,而被刮落的有机硅油会掉落在舱体3内壁下部,同时,四个弧形刮条507一起往上移动,迫使四个第一小滑块404在四个滑槽板403上往花键轴402方向滑动,四个刮块406以u型架405的转轴为圆心转动,随着四个弧形刮条507往上移动的距离,调整相对应的角度,使得四个刮块406贴合四个弧形刮条507的外表面滑动,将四个弧形刮条507上残留的有机硅油刮除,待四个刮块406滑至四个弧形刮条507的末端时,被刮除的有机硅油会掉落在绞笼508上,当舱体3内壁上部残留的有机硅油和弧形刮条507上残留的有机硅油均被刮除后,控制两个第一电动推杆601收缩,带动相连接的部件往下移动复位,待四个弧形刮条507再次与舱体3内壁接触,绞笼508进入出料管509内后,控制第一电机401输出轴再次反转,带动相连接的部件转动,待四个弧形刮条507将舱体3内壁下部再次出现的部分有机硅油刮除,控制第一电机401输出轴停止转动,接着控制两个第一电动推杆601再次推出,通过四个刮块406对四个弧形刮条507上附着的部分有机硅油刮除,使其汇聚在绞笼508上,再控制第一电机401输出轴反转,将绞笼508上汇聚的有机硅油往下输送,待绞笼508上汇聚的有机硅油被往下输送清除后,控制第一电机401输出轴停止转动,关闭阀门510;当阀门510关闭后,控制电动滑块703在电动滑轨702外表面往下滑动,两个电动滑块703带动第二安装板704、第二电动推杆705、安装支架706、第二电机707、圆轴708、环形板709、防护伸缩板710、第三电动推杆711、锥形台712、十字架713和刮除组件一起往下移动,待十字架713低于出料管509后,控制两个电动滑块703停止移动,接着控制第二电动推杆705推出,带动安装支架706、第二电机707、圆轴708、环形板709、防护伸缩板710、第三电动推杆711、锥形台712、十字架713和刮除组件一起往右移动,待十字架713移至出料管509的正下方后,控制两个电动滑块703带动相连接的部件往上移动,待十字架713与阀门510接触后,控制两个电动滑块703停止移动,再控制两个第三电动推杆711推出,带动锥形台712和防护伸缩板710一起往上移动,将防护伸缩板710打开,避免两个第三电动推杆711被有机硅油污染,而锥形台712往上移动会触碰到四个异形刮板716,使得四个异形刮板716往远离锥形台712的方向移动,同时,每个异形刮板716带动一个第二小滑块714和一个第二连接块715一起移动,四个第二小滑块714在四个小滑槽713a中滑动,迫使四个弹簧伸缩柱717被拉伸,待四个异形刮板716均接触到出料管509内壁后;控制第二电机707输出轴转动,带动圆轴708、十字架713、第二小滑块714、第二连接块715、异形刮板716和弹簧伸缩柱717一起转动,通过四个异形刮板716对出料管509内壁上残留的有机硅油进行刮除,同时控制两个电动滑块703带动相连接的部件往下移动,使四个异形刮板716一边往下移动,一边将出料管509内壁的有机硅油刮除干净,而被刮除的有机硅油会掉落在环形板709内,待四个异形刮板716不在与出料管509内壁接触,且十字架713低于出料管509后,控制两个电动滑块703停止移动,控制两个第三电动推杆711收缩,带动相连接的部件复位,与此同时,四个弹簧伸缩柱717也同步带动相连接的部件进行复位,控制第二电动推杆705收缩,带动相连接的部件复位,再控制两个电动滑块703带动相连接的部件进行复位。

32.上述实施例,只是本发明的较佳实施例,并非用来限制本发明实施范围,故凡以本发明权利要求所述内容所做的等效变化,均应包括在本发明权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1