一种空气过滤装置的制作方法

1.本技术涉及过滤设备领域,尤其是涉及一种空气过滤装置。

背景技术:

2.激光切割技术是利用高功率密度激光束照射被切割材料,使材料很快被加热至汽化温度并蒸发形成孔洞,随着光束对材料的移动,孔洞连续形成宽度很窄的切缝,完成对材料的切割。

3.激光切割的过程中会产生大量的烟尘和有害气体。其中烟尘主要为切割板材金属产生的如氧化铁、氧化锌等金属氧化物;有害气体则是由于切割工艺中需要在切割前对板面喷油,切割时高温使润滑油产生的碳氢化合物复合气体及尘埃,包括甲苯、二甲苯、甲醛、乙苯等,对环境产生污染。因此,激光切割时需要使用空气过滤设备对激光切割时产生的烟尘和有害气进行净化除尘。常见的空气过滤设备包括各种高效过滤器、中效过滤器及其组合应用。

4.汽化切割是激光切割的一种切割工艺,汽化切割时,部分材料汽化成蒸汽切割,部分材料作为喷出物从切缝底部被辅助气流吹走,汽化过程中,大概有40%的材料化作蒸汽消失,而有60%的材料是以熔滴的形式被气流驱除的。而空气过滤设备在对激光切割器切割处周侧空气抽取除尘时,也会抽入部分熔滴物。

5.针对上述中的相关技术,发明人认为存在有以下缺陷:切割金属材料时,由于金属材料具有较强的导热性,因此切割金属材料时的金属氧化物烟尘和熔滴物温度均较高,而温度过高的烟尘会对空气过滤设备中的各种过滤器造成损坏。

技术实现要素:

6.为了改善切割金属时产生的烟尘温度较高导致过滤器收到损坏的问题,本技术提供一种空气过滤装置。

7.本技术提供的一种空气过滤装置采用如下的技术方案:一种空气过滤装置,包括依次连通设置的进风管、净化管和出风管;所述进风管包括用于对烟气降温的降温机构和用于除尘的过滤机构,所述降温机构和所述过滤机构沿烟气流动方向依次设置;所述净化管内设置有用于无害化有害气体的净化组件;所述降温机构包括降温管段,所述降温管段内沿其轴向设置有螺旋导向结构;所述过滤机构包括过滤管段和可拆设置于过滤管段内的若干个过滤器组。

8.通过采用上述技术方案,进人过滤装置的烟气先经过降温管段降温后才流动至过滤机构和净化管,避免了切割金属时的高温烟尘直接进入过滤器组导致过滤器受到损坏;通过在过滤管段内设置螺旋导向结构,将烟气以螺旋旋向的切线方向引入降温管段后,烟气沿螺旋导向结构旋转前进,螺旋导向结构即增加了烟气在降温管段内的行程,使得烟气在移动时温度随之一定程度降低;同时,烟气在绕螺旋导向结构旋转前进时做离心运动,产生的离心力使得烟气中的部分烟尘残渣、尤其是重量较大的高温残渣在离心力的作用下甩

向降温管段的管壁,实现对烟尘残渣的初步除尘。

9.可选的,所述螺旋导向结构包括固接于所述降温管段的螺旋导向板,所述螺旋导向板中空设置且两端均伸出降温管段,所述螺旋导向板远离所述过滤机构的一端开设有进液口、另一端开设有出液口。

10.通过采用上述技术方案,自进液口和出液口处向螺旋导向板内循环通入如水、液氮之类的冷却液体,使得螺旋导向板表层温度降低,烟气与螺旋导向板接触时能有更好的热交换效果,进而使得烟气能更迅速的降温,避免高温损坏过滤器。

11.可选的,所述降温管段倾斜设置且靠近所述过滤管段的一端较另一端高,所述过滤管段与所述降温管段螺纹连接,且所述过滤管段于所述降温管段螺纹连接的螺纹槽槽壁上设置有柔性层;所述降温管段的外壁上设置有用于驱使所述降温管段振动的振动件。

12.通过采用上述技术方案,倾斜设置的降温管段使用于降温的液体在降温管段内的流动时间更长,用以提高对烟气降温的效率;一段时间的使用后,降温管段的内壁上堆积的烟尘颗粒需要进行清理,清理时,通过振动件驱使降温管段振动使烟尘颗粒与管壁分离后自过滤管段较低的一端排出,柔性层为降温管段预留了振动空间,清理时也可以转动过滤管段使较大的烟尘颗粒沿螺纹导向板排出,一定程度上避免螺纹导向板使得降温管段内的烟尘颗粒难以排出;转动取下降温管段也可对降温管段进行更彻底的清洁。

13.可选的,所述过滤器组包括安装框和多个沿所述过滤管段轴向可拆设置于所述安装框内的过滤器本体,所述安装框和所述过滤器本体共同遮蔽所述过滤管段的截面;所述过滤器本体的板面方向与所述过滤管段的轴向呈夹角设置。

14.通过采用上述技术方案,多个过滤器本体能够最大程度地拦截烟气中的烟尘颗粒,也能使较为靠近进风管管口的过滤器堵塞时后续的过滤器本体依然能够有效对烟气中的烟尘颗粒进行过滤;倾斜设置的过滤器本体能与烟尘颗粒有更大的接触面积,进一步提升过滤装置对烟尘颗粒的过滤效果。

15.可选的,所述净化组件包括设置于所述净化管内的光触媒紫外线灯;所述过滤器本体上设置有第一压力传感器;所述净化管上设置有用于调节其内烟气流速的负压调节机构。

16.通过采用上述技术方案,光触媒紫外线灯即通过紫外线照射激发光触媒使其产生强氧化性的物质,用于分解烟气中的甲醛、甲苯、二甲苯等有毒物质,并将其分解为无毒害的小分子水和二氧化碳;第一压力传感器用于监测过滤器本体处的风压,当第一压力传感器收到的压力增大时,即过滤器本体开始有堵塞,此时进入过滤装置的烟尘明显增大,对应进入净化管内的有害气体也会明显增大,由于光触媒紫外线灯通过氧化反应分解烟气中有毒物质的过程与时间有关,因此此时通过负压调节机构调节净化管内气体的流速降低,增大烟气于净化管内的停留时间,以保障光触媒紫外线灯对烟气的净化效果。

17.可选的,所述净化管的周壁上贯穿开设有通孔,所述负压调节机构包括间隔设置于所述通孔孔壁上的多个第一挡板,所述净化管外周壁上间隔设置有多个第二挡板,所述第二挡板靠近所述第一挡板的一侧与所述第一挡板抵接,所述第一挡板和所述第二挡板共同遮蔽所述通孔;所述第二挡板绕所述通孔的轴向转动,所述净化管上还设置有用于驱使多个所述第二挡板同步转动的驱动结构。

18.通过采用上述技术方案,过滤装置正常使用时,第一挡板覆盖第二挡板多个第一

挡板间的间隙,第一挡板和第二挡板共同闭合通孔;当第一压力传感器受到的压力快速增加时,通过驱动结构驱使第二挡板转动,使通孔部分暴露,此时净化管内外压差减小,净化管内烟气的流速降低,增大烟气于净化管内的停留时间,保障了光触媒紫外线灯对烟气的净化效果。

19.可选的,沿所述通孔轴向转动设置于所述净化管上的转轴,多个所述第二挡板间隔固接于所述转轴的周壁;所述驱动结构包括开设于一个所述第二挡板远离转轴的一端的长槽,所述净化管上转动设置有与所述长槽插接的长销,所述长销一端转动连接于所述净化管上、另一端插入所述长槽内;当所述长销的自由端靠近所述长槽底壁时,所述第一挡板与所述第二挡板的重合面积最小;当所述长销的自由端靠近所述长槽的槽口时,所述第二挡板与所述第一挡板的重合面积最大。

20.通过采用上述技术方案,驱使短杆转动进而带动长销转动,长销转动时推动第二挡板绕转轴转动;当长销的自由端靠近长槽底壁时,第二挡板与第一挡板共同盖合通孔,此时净化管内的气流流速最大,当长销的自由端靠近长槽槽口时,第二挡板与第一挡板的重合面积最大,通孔的开放面积最大,净化管内外压差最小,管内气流流速最小;通过调节长销伸入长槽的程度即可调节通孔的开放面积,进而调节净化管内外的压差。

21.可选的,所述长销远离所述长槽的一端端部固接有短杆,所述长销绕所述短杆转动,所述短杆的轴向平行于所述转轴的轴向,所述短杆靠近所述净化管的一端转动连接于所述净化管上;所述短杆远离所述净化管的一端伸出所述长销,且所述短杆伸出所述长销的部分套设且固接有传动齿轮,所述净化管上转动设置有与所述传动齿轮啮合的主动齿轮和用于驱使所述主动齿轮转动的动力件。

22.通过采用上述技术方案,动力件驱使主动齿轮转动,主动齿轮进而带动与其啮合的传动齿轮转动,传动齿轮转动依次带动短杆和长销转动,实现对通孔开放面积的调节。

23.可选的,所述出风管包括检测管段和排风管段,所述净化管、所述检测管段与所述排风管段沿烟气流动方向依次连通设置;所述检测管段靠近所述净化管的一端设置有用于检测烟气中有害物质浓度的检测单元,所述排风管段靠近所述检测管段的一端设置有用于启闭所述排风管段的排风阀;所述检测管段的周壁上连通设置有回风管,所述回风管的另一端与所述净化管连通设置,所述回风管上设置有用于启闭所述回风管的回风阀。

24.通过采用上述技术方案,检测单元用于判断自净化管内排出的烟气中的甲醛、甲苯、二甲苯等有害物质是否被完全分解,若分解完全,则回风阀保持关闭、排风阀开启,烟气正常排出;若能测得有害物质余量且余量超过阈值,则关闭排风阀、开启回风阀,未净化完全的气体自回风阀流回至净化管内再次净化,尽可能避免未净化完全的其气体排出导致污染环境。

25.可选的,所述排风管段远离所述检测管段的一端设置有用于限制外界杂质进入的滤网。

26.通过采用上述技术方案,滤网用于限制外界烟尘杂质自出风管进入净化管内,导致过滤装置的正常使用受到影响。

27.综上所述,本技术包括以下至少一种有益技术效果:

1.进人过滤装置的烟气先经过降温管段降温后才流动至过滤机构和净化管,避免了切割金属时的高温烟尘直接进入过滤器组导致过滤器受到损坏;通过在过滤管段内设置螺旋导向结构,使得烟气在移动时温度随之一定程度降低,同时烟尘中的颗粒杂质在离心力的作用下甩向降温管段的管壁,实现对烟尘残渣的初步除尘;2.通过光触媒紫外线灯、第一压力传感器和负压调节机构的配合调节净化管内气体的流速降低,增大烟气于净化管内的停留时间,以保障光触媒紫外线灯对烟气的净化效果;3.通过检测单元、排风管段和回风管的配合,使未净化完全的气体自回风阀流回至净化管内再次净化,尽可能避免未净化完全的其气体排出导致污染环境。

附图说明

28.图1是本技术实施例的整体结构示意图。

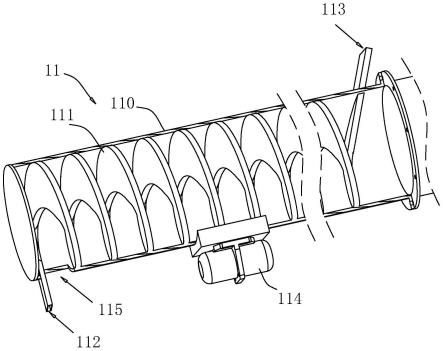

29.图2是本技术实施例主要用于展示降温管段的半剖结构示意图。

30.图3是本技术实施例主要用于展示过滤管段的半剖结构示意图。

31.图4是本技术实施例主要用于展示过滤机构的爆炸结构示意图。

32.图5是本技术实施例主要用于展示过渡管段的剖视结构示意图。

33.图6是本技术实施例主要用于展示净化管的半剖结构示意图。

34.图7是图6中a部分的放大示意图。

35.图8是本技术实施例主要用于展示出风管的半剖结构示意图。

36.附图标记:1、进风管;11、降温机构;110、降温管段;111、螺旋导向板;112、进液口;113、出液口;114、振动电机;115、进风口;12、过滤机构;120、过滤管段;121、安装框;122、过滤器本体;123、第一压力传感器;124、脉冲清灰仪;125、集灰盒;126、连接板;127、连接螺栓;128、定位条;129、容纳槽;13、过渡管段;131、第一过渡管;132、第二过渡管;133、柔性层;14、进风阀;2、净化管;21、净化组件;211、光触媒紫外线灯;212、螺旋导风条;22、负压调节机构;221、通孔;222、第一挡板;223、第二挡板;224、转轴;225、驱动结构;2251、长槽;2252、长销;2253、短杆;2254、传动齿轮;2255、减速齿轮;2256、主动齿轮;2257、动力件;226、第二压力传感器;3、出风管;31、检测管段;311、检测单元;312、回风管;313、回风阀;32、排风管段;321、排风阀;322、滤网。

具体实施方式

37.以下结合附图1-8对本技术作进一步详细说明。

38.本技术实施例公开一种空气过滤装置。参照图1,空气过滤装置包括沿其流动方向依次连通的进风管1、净化管2和出风管3。进风管1内依次设置有用于对烟气降温的降温机构11和用于去除降温后的烟气中烟尘颗粒的过滤机构12;净化管2内设置有用于分解烟气中有害气体的净化组件21;出风管3内设置有用于监测有害气体含量是否被分解至合规范围的检测单元311,还包括用于对进风管1、净化管2和出风管3内的各电气元件进行调控的控制模块(图中未示出);最终对激光切割时切割处产生的高温烟气在降温后进行良好地过滤。

39.具体的,参照图2,降温机构11包括倾斜设置的降温管段110和设置于降温管段110

内的螺旋导向结构,降温管段110远离过滤机构12的一端较另一端低;降温管段110为圆管,且降温管段110远离过滤机构12的一端为封闭设置、另一端为开口设置,降温管段110的外侧壁于其远离过滤机构12的一端开设有进风口115,用于激光切割处的烟气自降温管段110的切线方向进入降温管段110内。

40.在一种可行的实施例中,螺旋导向结构为多个绕降温管段110内侧壁间续固接的导向条,多个导向条的连线为与降温管段110同轴的螺旋线,且螺旋线靠近进风口115一端的延长线穿过进风口115。

41.沿降温管切向进入降温管的烟气在导向条的作用下沿降温管的内周壁螺旋转动前行,增大了烟气于降温管段110内的停留时间;烟气转动时产生的离心力使得烟气中的部分烟尘残渣在离心力的作用下甩向降温管段110的管壁。

42.在本技术实施例中,参照图2,螺旋导向结构包括沿降温管段110轴向设置的螺旋导向板111,螺旋导向板111呈中空设置且螺旋导向板111的两端均伸出降温管段110,其中螺旋导向板111靠近进风口115的一端自进风口115伸出,自进风口115切向进入降温管段110的烟气在螺旋导向板111的作用下在降温管段110内螺旋前行,前行时烟气温度逐步降低。

43.进一步的,参照图2,螺旋导向板111靠近进风口115一端的端部开设有进液口112、另一端开设有出液口113,将外界降温液体,如水流、液氮等通过进液口112与出液口113连通于螺旋导向板111内,降低螺旋导向板111板面温度,使烟气与螺旋导向板111接触时能有更好的热交换效果,更好的对烟气进行降温。

44.由于不同物体的熔点不同,因此激光切割同物体时的烟气温度也不同。当激光切割亚克力、橡胶等熔点较低的材料时,可以封闭进液口112和出液口113,仅通过螺旋导向板111实现烟气的降温;当激光切割金属材料时,可以打开进液口112和出液口113使其与外界降温液体连通,切割熔点不同的金属时,也可选择通入温度不同的降温液体。

45.降温后的烟气自降温管段110流动至过滤机构12进行除尘。具体的,过滤机构12包括与降温管段110连通的过滤管段120和沿过滤管段120轴向间隔且可拆设置于过滤管段120内的两个过滤器组。

46.参照图3,过滤管段120为方管且过滤管段120的两端均为开口设置;过滤器组包括安装框121和设置于安装框121内的两个过滤器本体122,其中靠近降温管段110的过滤器组中的过滤器本体122选用中效过滤器,对烟气中直径较大的烟尘颗粒进行初步过滤,另一个过滤器组中的过滤器本体122选用高效过滤器,对烟尘颗粒中直径较小的部分也有良好的过滤效果,两种过滤器本体122组合使用能效果良好地拦截烟气中的烟尘颗粒。

47.同时,进入进风管1内的烟气经由降温管段110降温后才与过滤器本体122相接,避免了尤其在切割金属时产生的高温烟气与过滤器本体122直接接触损坏过滤器本体122。

48.参照图4,安装框121的上端面为开口设置,自上端面的开口即可便捷的将过滤器本体122插入安装框121内,安装框121的内底壁上固接有用于对过滤器本体122进行定位、避免过滤器本体122发生转动的定位条128。

49.定位条128沿安装框121内底壁的长度方向设置,一个过滤器本体122对应有两个定位条128,当过滤器本体122插接于安装框121时,过滤器本体122与安装框121共同封闭过滤管段120的截面,且过滤器本体122与过滤管段120轴向垂直的两相对侧分别与两个定位

条128的两相对侧相贴。

50.安装框121的框面方向与过滤管体的轴向呈夹角设置,且夹角为锐角,即插接于安装框121内的过滤器本体122板面方向也与过滤管体的轴向呈锐角夹角设置,使得封闭过滤管体横截面所需的过滤器本体122板面较夹角呈直角时大,因而使得烟气与过滤器本体122的接触面更大,能更好地对烟气中的烟尘颗粒进行过滤。

51.过滤管体于其高度方向的一侧贯穿开设有用于安装框121插入的插口,安装框121于其高度方向的一侧外壁一体固接有连接板126,连接板126的板面积大于插口口径;当安装框121与过滤器本体122共同封闭过滤管体横截面时,连接板126靠近过滤器本体122的一侧与过滤管体的外侧壁相贴,用于封闭插口,连接板126上还设置有多个连接螺栓127,连接螺栓127穿过连接板126并螺纹连接于过滤管体的外壁,用以封闭插口,避免未经降温的烟气自插口处进入过滤管道内对过滤器本体122造成损坏。

52.进一步的,参照图4,过滤器本体122上还设置有脉冲清灰仪124和第一压力传感器123,第一压力传感器123和脉冲清灰仪124均与控制模块电连接,其中压力传感器设置于过滤器本体122的背风面。安装框121内底壁还开设有三个容纳槽129,容纳槽129的长度方向平行于安装框121底壁的长度方向,三个容纳槽129和两个过滤器本体122在安装框121内沿过滤管体轴向穿插设置;容纳槽129内插设有与其插接适配的集灰盒125。

53.第一压力传感器123用于检测穿过过滤器本体122的烟气的压力,当烟气中的烟尘颗粒较多时,过滤器本体122逐渐被烟尘颗粒堵塞,第一压力传感器123检测到的压力较为均为的减小后,控制模块驱使脉冲清灰仪124对过滤器本体122进行清灰,通过集灰盒125对清理的灰尘进行收集,取下连接螺栓127、拉出连接板126即可取出安装框121,对安装框121内的集灰盒125和过滤器本体122进行更换或清理。

54.由于降温管段110为倾斜设置的圆管,过滤管段120为方管,因此降温管段110和过滤管段120间还设置有用于将其连通的过渡管段13。

55.参照图5,过渡管段13包括法兰连接于降温管段110靠近过滤管段120一端的第一过渡管131和法兰连接于过滤管段120靠近降温管段110一端的第二过渡管132。第一过渡管131包括倾斜段和水平段,第二过渡管132由圆管过渡为方管,第一过渡管131的水平段与第二过渡管132的圆管段同轴设置且螺纹连接。

56.进一步的,第二过渡管132于其螺纹连接的螺纹槽槽壁上设置有柔性层133,本技术实施例中的柔性层133为胶层,结合参照图2,降温管段110的外侧壁上固接有用于驱使其振动的振动电机114。驱使振动电机114振动即可带动降温管段110振动,使堆积于降温管段110内壁上的烟尘颗粒与内壁自位于降温管段110较低处底部的出风口处排出,胶层为降温管段110的振动留出了余地。

57.通过过滤器组过滤了烟气中的烟尘颗粒后,需要通过净化组件21对烟气中的有毒气体进行过滤。

58.参照图6,净化管2为方管,净化管2靠近过滤管段120的均端为封闭设置且其端壁上均留有通气孔,净化管2靠近过滤管段120的一端与过滤管段120法兰连接。

59.净化组件21包括设置于净化管2靠近过滤管段120一端内端壁上的光触媒紫外线灯211和沿净化管2轴向固接于净化管2内壁的螺旋导风条212,本技术实施例中的光触媒紫外线灯211的灯管为直管,螺旋导风条212和净化管2共同形成供烟气通过的螺旋槽。

60.在另一种可行的实施例中,也可直接选用灯管为螺旋管的光触媒紫外线灯211。

61.本技术实施例中光触媒的材料为常见的二氧化钛,在其他可行的实施例中也可为氧化铁、氧化锌、二氧化硅等n型半导体材料。通过紫外线照射激发光触媒使其产生强氧化性的物质,使其产生强氧化性的物质,与激光切割时产生的甲苯、二甲苯、甲醛、乙苯等碳氢化合物复合有毒气体发生氧化反应将其分解为小分子水和二氧化碳进行排放。

62.由于氧化反应需要一定时间,因此通过螺旋导风条212和净化管2的配合能增大烟气在净化管2内停留的时间,便于光触媒紫外线灯211分解烟气中的有害气体。

63.进一步的,由于过滤器本体122上设置有第一压力传感器123,当第一压力传感器123检测到的压力迅速降低时,可以判断此时有大量烟气进入进化管内,对应的也有大量的有害气体即将进入净化管2内,因此,净化管2上还设置有用于调节其内烟气流速的负压调节机构22,通过负压调节机构22降低净化管2内烟气的流速,使大量烟气进入进化管内时,其中的有毒气体也能被分解至符合标准后再排出。

64.具体的,参照图7,净化管2的侧壁上贯穿开设有通孔221,负压调节机构22包括等间隔设置于通孔221孔壁上的四个第一挡板222,第一挡板222为扇形板,且其扇形对应的圆心角为45

°

,第一挡板222的厚度与净化管2的壁厚相同;四个第一挡板222的尖端于通孔221中心处连接。在其他可行的实施例中,第一挡板222对应的圆心角也可为20

°

或30

°

等其他角度,圆心角角度与第一挡板222数量的乘积不大于360

°

即可。

65.于四个第一挡板222尖端的连接处转动设置有转轴224,转轴224的轴向垂直于通孔221对应的净化管2侧壁,转轴224位于第一挡板222远离光触媒紫外线灯211的一侧。转轴224的弧面外侧壁等间隔固接有四个第二挡板223,第二挡板223靠近第一挡板222的板面与第一挡板222相贴,第二挡板223也为扇形板,且其对应的圆心角为50

°

,同时第二挡板223对应的扇形半径也大于第一挡板222对应的扇形半径,使得当四个第二挡板223转动至与四个第一挡板222交错排列时,第一挡板222和第二挡板223能共同封闭通孔221,且第二挡板223远离转轴224的一端与净化管2外壁相贴,此时净化管2内烟气的流速最快。

66.驱使第二挡板223绕转轴224转动,即可使通孔221部分开放,此时净化管2内外压差降低,净化管2内烟气的流速也降低。因此,净化管2外侧壁还设置有用于驱使第二挡板223转动的驱动结构225。

67.参照图7,驱动结构225包括开设于一个第二挡板223远离转轴224的一端的长槽2251,长槽2251的长度方向为第二挡板223的径向,长槽2251不贯穿第二挡板223靠近第一挡板222的一侧,本技术实施例中,长槽2251贯穿第二挡板223远离第一挡板222的一端。

68.净化管2上转动设置有插接于长槽2251内的长销2252,长销2252远离长槽2251的一端转动连接于净化管2上,转动长销2252即可推动长槽2251槽壁转动。当长销2252的自由端靠近长槽2251底壁时,第一挡板222与第二挡板223的重合面积最小;当长销2252的自由端靠近所述长槽2251的槽口时,第二挡板223与所述第一挡板222的重合面积最大。

69.具体的,参照图7,长销2252远离长槽2251的一端端部固接有短杆2253,短杆2253的轴向平行于转轴224的轴向,短杆2253靠近净化管2的一端转动连接于净化管2上,且长销2252绕短杆2253轴向转动。

70.短杆2253远离净化管2的一端伸出长销2252,且短杆2253伸出长销2252的部分套设且固接有传动齿轮2254,净化管2上还转动设置有与传动齿轮2254啮合的减速齿轮2255

和与减速齿轮2255啮合的主动齿轮2256,主动齿轮2256、减速齿轮2255和传动齿轮2254的齿数依次增加。净化管2上还设置有用于驱使主动齿轮2256转动的动力件2257,本技术实施例中的动力件2257为驱动电机,驱动电机与控制模块电连接。

71.当第一压力传感器123检测到的压力迅速降低时,控制模块即可通过驱动电机驱使第二挡板223精确转动,调节通孔221有效出风口径以调节净化管2内烟气的流速。

72.依次经过除尘和净化的烟气即可通过出风管3排出。参照图8,出风管3也为方管且出风管3包括检测管段31和排风管段32,净化管2与检测管段31法兰连接。检测管段31靠近净化管2的一端设置有用于检测烟气中有害物质浓度的检测单元311,排风管段32靠近检测管段31的一端设置有用于启闭排风管段32的排风阀321、另一端可拆设置有用于避免外界杂质自排风管进入空气过滤装置内的滤网322;检测管段31的周壁上连通设置有回风管312,回风管312的另一端连通于净化管2靠近进风管1的一端,回风管312上也设置有用于启闭回风管312的回风阀313,排风阀321与回风阀313均与控制模块电连接。

73.控制模块可以通过检测单元311对有毒气体含量的检测结果的判断来控制对排风阀321和回风阀313的启闭,当有毒气体含量未达到排放标准时,排风阀321关闭且回风阀313开启,烟气自回风管312进入净化管2内再次净化。

74.需要注意的是,原本需要排放的烟气回流至净化管2后,净化管2内的气压会增大,因此,参照图6,净化管2上还设置有用于检测净化管2内气压的第二压力传感器226,当净化管2内气压超过设定阈值后,控制模块也可控制驱动电机驱使通孔221最大程度开放,快速降低净化管2内的气压。

75.进一步的,过滤管段120靠近降温管段110的一端也设置有进风阀14,当净化管2内气压逐渐增高时,控制模块也可同时控制进风阀14,使进风阀14的打开程度逐渐降低直至关闭,以在保障光触媒紫外线灯211净化效率的同时避免其由于净化管2内气压过大而受损。

76.由于激光切割不同材料时,烟气中烟尘颗粒和有毒气体的含量比例不同,切割金属材料时,烟气中的烟尘颗粒较多、有毒气体含量较少,此时可以通过控制模板预先控制排风阀321开放,快速对烟尘进行过滤。

77.切割塑料、尼龙、橡胶等材料时,烟气中的烟尘颗粒较少而有毒气体含量较多,因此难以通过第一压力传感器123进行预判提前降低净化管2内的流速,此时可以通过控制模块预先使排风阀321关闭避免未分解完全的有毒气体在排风阀321关闭的过程中排出;同时通过驱动电机和进风阀14对净化管2内烟气的流速逐渐进行调整,使其能通过一次净化管2即可完成有毒气体的分解,以保障后续进入空气装置内的烟气的净化效率,避免烟气需要通过回风管312反复回流,也避免需要反正调整进风阀14、排风阀321和回风阀313造成能源浪费。

78.本技术实施例一种空气过滤装置的实施原理为:通过设置有螺旋导向板111的过滤管段120使切割金属产生的高温烟尘颗粒在与过滤器本体122接触前先在降温管段110内螺旋移动一段时间进行降温,并与螺旋导向板111中连通的冷却液体实现热交换,进一步降温,避免高温烟尘颗粒损坏过滤器本体122,在降温的同时通过螺旋转动产生的离心力对烟气进行初步除尘;通过光触媒紫外线灯211实现对有害气体的分解过滤,通过设置在过滤器本体122

上的第一压力传感器123与驱动电机配合调节净化管2内的流速,避免有毒气体含量较高的烟气需要反复回流,提高对烟气的过滤效率;通过检测单元311、回风阀313和排风阀321的配合避免未净化达标的烟气直接排放造成环境污染;通过第二压力传感器226与驱动电机的配合调节净化管2内烟气的气压,避免烟气回流净化时导致净化管2内气压过高对净化管2和/或光触媒紫外线灯211造成损伤。

79.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1