原位烘干浸渍法基片薄膜成型装置及其成型方法

1.本发明涉及基片镀膜技术领域,尤其涉及一种原位烘干浸渍法基片薄膜成型装置,还涉及该装置专门使用的基片薄膜成型方法。

背景技术:

2.近几年来,薄膜技术应用发展迅速,已成为全球重要的新兴产业,溶胶凝胶湿法镀膜便是该领域最主要的薄膜成型方法,因操作简单、工艺成熟、成膜速度快,受到各大高校和科研院所中研究人员的青睐。但是,目前使用的湿法镀膜常规方法中还是有诸多缺点的,且镀膜设备功能单一,因此急需对设备进行改进。而且目前研究人员在进行多层薄膜的制备过程中,需要另外配备干燥箱对基片表面的薄膜进行固化处理,且每层薄膜样品均需人工移动到干燥箱中进行烘干固化,干燥固化好后再由人工移回至镀膜设备中,才能进行其它层薄膜的浸渍成型,因此镀几层就需要将样品转移几次。由此可见,样品在频繁移动时薄膜会多次暴露在空气中,空气中含有大量的灰尘、杂质等污染物,很容易吸附在薄膜表面,这样薄膜被污染后的样品在再次浸渍溶胶时不仅污染了溶胶,还会导致样品的多次镀膜附着力不强,多层镀膜的样品质量不高,膜层极易脱落,且均匀性也会受到影响。

3.另外,传统的溶胶湿法镀膜方式一般采用基片提拉式进行镀膜,即将基片先向下移动浸入溶胶中,然后再向上移动将基片提拉出液面,完成镀膜浸渍过程。但基片一般质量较轻,上下移动极易出现颤动,从而影响镀膜的均匀性,而且基片在上下多次升降的过程中,由于是人为移动导致速度无法保持一致,薄膜极易出现区域厚度不均的现象,从而影响多层薄膜样品的性能指标。

4.再者,目前常规的镀膜仪器一般功能都比较简单,镀多层薄膜时几乎全部依靠人工操作,人为干预越多,越容易致使多层薄膜的样品在成型过程出现多镀或少镀的人为失误,且多层薄膜的厚度出现差错会直接影响样品的性能指标。

5.基于上述原因,需要研发一种新型结构的基片用镀膜设备及使用方法,以克服上述多种技术缺陷。

技术实现要素:

6.本发明所要解决的技术问题是提供一种可大幅减少人为干预,避免镀膜过程中成型的层膜产生污染,提高膜层间吸附力和均匀性的原位烘干浸渍法基片薄膜成型装置以及该装置的成型方法。

7.为解决上述技术问题,本发明的技术方案是:原位烘干浸渍法基片薄膜成型装置,包括薄膜成型箱,所述薄膜成型箱内依次形成有基片室、镀膜室和烘干室,所述薄膜成型箱上对应所述基片室、所述镀膜室和所述烘干室分别设有便于操作的室门,所述基片室与所述镀膜室之间连通,所述镀膜室与所述烘干室之间间隔设置;还包括:

8.基片放置装置,设置在所述基片室内用于放置基片,所述基片放置装置对应所述基片室上的所述室门设置;

9.基片镀膜装置,设置在所述镀膜室内用于对基片进行镀膜处理,包括活动安装在所述镀膜室内的镀膜升降台,所述镀膜升降台上放置有用于盛装镀膜溶胶材料的溶胶容器,所述镀膜室内还安装有与所述镀膜升降台配合使用的升降台驱动装置,所述升降台驱动装置控制所述镀膜升降台上升与下降,所述镀膜升降台上靠近所述烘干室的一侧还固定安装有助干风扇;

10.基片烘干装置,设置在所述烘干室内用于对基片进行烘干处理,所述基片烘干装置包括基片烘干座,所述基片烘干座对应所述烘干室上的所述室门设置,所述烘干室内位于所述基片烘干座的下方设有薄膜烘干装置;

11.基片输送装置,用于携带基片在所述基片室、所述镀膜室、所述烘干室之间水平往复输送,包括固定安装在所述薄膜成型箱内顶壁上的移片轨道,所述移片轨道依次贯穿所述基片室、所述镀膜室和所述烘干室水平设置,所述移片轨道上滑动安装有可携带基片的基片携带器,所述基片携带器与所述薄膜成型箱之间连接有基片平移装置,所述基片平移装置控制所述基片携带器沿所述移片轨道水平移动实现在所述基片室、所述镀膜室和所述烘干室之间往复输送;

12.电动门,设置在所述镀膜室与所述烘干室之间可开启与关闭,当所述电动门处于开启状态时,所述镀膜室与所述烘干室连通便于基片通过,当所述电动门处于关闭状态时,所述镀膜室与所述烘干室隔断;

13.薄膜成型操控台,安装在所述薄膜成型箱上,所述基片平移装置、所述升降台驱动装置、所述助干风扇、所述电动门、所述薄膜烘干装置分别连接至所述薄膜成型操控台。

14.作为优选的技术方案,所述基片平移装置包括固定安装于所述薄膜成型箱内的平移驱动电机,所述平移驱动电机的动力输出端传动连接有平移驱动皮带,且所述平移驱动皮带设于所述移片轨道的下方,所述基片携带器为安装在所述平移驱动皮带上的电磁吸料器,所述电磁吸料器的顶端限位滑动安装于所述移片轨道上,所述电磁吸料器的底端向下延伸设置与所述基片放置装置配合,所述平移驱动电机和所述电磁吸料器分别连接至所述薄膜成型操控台。

15.作为优选的技术方案,所述基片放置装置包括滑动安装于所述基片室内的基片放置座,所述基片放置座的滑动抽拉端对应所述基片室的所述室门设置,所述基片放置座上活动插装有至少一个用于承载基片的基片放置框,所述基片放置框顶端固定有与所述电磁吸料器配合使用的铁磁块,所述铁磁块与所述电磁吸料器的垂直距离不大于1cm。

16.作为优选的技术方案,所述升降台驱动装置包括在所述薄膜成型箱的内壁上竖向并列安装的升降驱动导轨和升降限位导轨,所述镀膜升降台设于所述升降驱动导轨和所述升降限位导轨的一侧,所述镀膜升降台上相对安装有两个升降滑块,贯穿其中一所述升降滑块螺纹连接有驱动丝杠,所述驱动丝杠设于所述升降驱动导轨内且传动连接有丝杠驱动电机,另一所述升降滑块限位装配于所述升降限位导轨内。

17.作为优选的技术方案,所述薄膜烘干装置包括布置安装于所述基片烘干座下方的碘钨灯组。

18.作为优选的技术方案,所述薄膜成型操控台包括单片机,所述单片机连接有硬盘、内存、系统总线、主控屏和操作键,所述主控屏和所述操作键分别设于所述薄膜成型箱的顶端。

19.作为对上述技术方案的改进,所述薄膜成型箱的一侧还设有透明的观察窗。

20.本发明还涉及所述原位烘干浸渍法基片薄膜成型装置的成型方法,包括以下步骤:

21.步骤一、启动所述薄膜成型操控台,利用所述薄膜成型操控台初始化所述基片输送装置和所述升降台驱动装置;

22.步骤二、将基片码放至所述基片放置装置上,关闭各所述室门,利用所述薄膜成型操控台控制所述薄膜烘干装置和所述助干风扇启动,对所述烘干室进行加热;

23.步骤三、通过所述薄膜成型操控台启动所述基片输送装置,将所述基片放置装置上的一个基片移至所述溶胶容器的正上方,并停止n1分钟;

24.步骤四、通过所述薄膜成型操控台启动所述升降台驱动装置,驱动所述镀膜升降台与所述溶胶容器同步上升,直至基片浸没于所述溶胶容器内的溶胶材料中,并保持浸没n2分钟后,通过所述薄膜成型操控台控制所述升降台驱动装置启动,驱动所述镀膜升降台与所述溶胶容器同步下降回位,完成基片镀膜;

25.步骤五、所述基片输送装置停止满n1分钟,所述薄膜成型操控台控制所述基片输送装置再次启动,将基片移至所述助干风扇的正上方,并停留n3分钟;

26.步骤六、所述基片输送装置停止满n3分钟,所述薄膜成型操控台控制所述基片输送装置再次启动,同时所述薄膜成型操控台控制所述电动门开启,所述基片输送装置将基片移至所述烘干室后,所述薄膜成型操控台控制所述电动门关闭,所述基片输送装置将基片移至所述基片烘干座的正上方,并停止n4分钟,由下方的所述薄膜烘干装置直接照射基片,完成基片表面薄膜的干燥定型;

27.步骤七、通过所述薄膜成型操控台控制所述基片输送装置将基片释放于所述基片烘干座上;

28.步骤八、开启所述烘干室的所述室门,取走镀膜完成的基片即可。

29.作为对上述技术方案的改进,还包括以下步骤,

30.步骤六完成后,所述薄膜成型操控台控制所述基片平移装置返回至步骤五,重复实施步骤四、步骤五与步骤六至少两次,完成基片的多层镀膜。

31.作为对上述技术方案的改进,还包括以下步骤,

32.循环实施步骤一至步骤七至少两次,一次性完成至少两个基片的镀膜成型。

33.由于采用了上述技术方案,本发明具有以下有益效果:

34.1、本发明实现了湿法制备基片薄膜时的原位烘干,即在一个设备内即可完成基片浸渍镀膜与烘干,而无需将基片在不同的设备间来回转移,且在基片上成型多层薄膜时,由于无设备外的转移使各膜层之间无多余杂质;

35.2、整个过程中基片仅有线性的平移,利用镀膜升降台带动溶胶容器匀速地上下移动,实现基片的镀膜,使镀膜均匀性更好,且在烘干前可利用助干风扇对基片表面的薄膜进行初步干燥固型,同时助干风扇还可以降低基片室和镀膜室内的温度,避免导致溶胶挥发;

36.3、本发明在薄膜成型操控台的控制下,能够实现全自动多层薄膜的制备操作,最大程度地减少人为干预带来的不良影响,避免镀膜过程中成型的层膜产生污染,提高膜层间的吸附力和均匀性。

附图说明

37.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

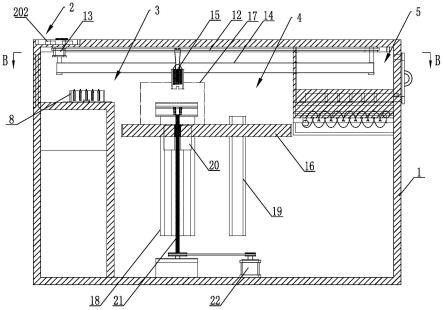

38.图1是本发明实施例一的结构示意图;

39.图2是本发明实施例一另一方向的结构示意图;

40.图3是本发明实施例一薄膜成型箱去掉前侧板后的结构示意图;

41.图4是本发明实施例一基片放置框的结构示意图;

42.图5是本发明实施例一基片放置框的立体结构示意图;

43.图6是本发明实施例一的俯视图;

44.图7是图6的a-a向剖面结构示意图;

45.图8是图7的b-b向剖面结构示意图;

46.图9是图6的c-c向剖面结构示意图;

47.图10是本发明实施例一烘干室内部分结构的示意图;

48.图11是本发明实施例一烘干室内部分结构的侧视图;

49.图12是本发明实施例一的部分流程图;

50.图中:1-薄膜成型箱;2-薄膜成型操控台;201-主控屏;202-操作键;3-基片室;4-镀膜室;5-烘干室;6-室门;7-观察窗;8-基片放置座;9-插放槽;10-基片放置框;11-铁磁块;12-移片轨道;13-平移驱动电机;14-平移驱动皮带;15-电磁吸料器;16-镀膜升降台;17-溶胶容器;18-升降驱动导轨;19-升降限位导轨;20-升降滑块;21-驱动丝杠;22-丝杠驱动电机;23-助干风扇;24-电动门;25-基片烘干座;26-碘钨灯组;s-基片。

具体实施方式

51.下面结合附图和实施例,进一步阐述本发明。在下面的详细描述中,只通过说明的方式描述了本发明的某些示范性实施例。毋庸置疑,本领域的普通技术人员可以认识到,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,附图和描述在本质上是说明性的,而不是用于限制权利要求的保护范围。

52.实施例一:

53.如图1、图2和图3所示,原位烘干浸渍法基片薄膜成型装置,用于在一台设备中依次完成基片的浸渍镀膜和烘干,无需在基片薄膜成型的过程中,根据薄膜层数在镀膜设备以及烘干设备之间反复地来回转移,而是将镀膜和烘干两工艺在同一空间中操作完成,从而实现了湿法制备基片薄膜时的原位烘干,使各膜层之间无多余杂质,解决了基片镀膜过程中的污染问题,且多层薄膜的各膜层间结合牢固,均匀性好,并能有效地避免移动过程中外界因素尤其是人为因素对样品造成的损坏,尤其适合试验室中对基片样品进行镀膜成型使用。本实施例具体包括薄膜成型箱1,所述薄膜成型箱1上安装有薄膜成型操控台2。所述薄膜成型箱1为类似于规则的长方体结构,除所述薄膜成型操控台2的操控端外,其它部件均安装于所述薄膜成型箱1内。

54.所述薄膜成型箱1内从一端至另一端依次形成有基片室3、镀膜室4和烘干室5,所述薄膜成型箱1上对应所述基片室3、所述镀膜室4和所述烘干室5分别设有便于操作的室门6,通过所述室门6可以向所述基片室3内放置基片s,向所述镀膜室4内添加或更换溶胶,从所述烘干室5内取出镀膜成型的基片s。所述薄膜成型箱1的一侧还设有透明的观察窗7,以

方便更换基片和观察基片的镀膜过程。

55.本装置还包括基片放置装置、基片镀膜装置、基片烘干装置、基片输送装置、电动门以及薄膜成型操控台。

56.如图3、图4和图5所示,所述基片室3内设有用于放置基片s的基片放置装置,所述基片放置装置对应所述基片室3上的所述室门6设置。在使用时可以将多个基片s同时放置在所述基片放置装置上,从而实现一次性完成多个基片s的镀膜成型。

57.所述基片放置装置包括滑动安装于所述基片室3内的基片放置座8,所述基片放置座8的滑动抽拉端对应所述基片室3的所述室门6设置,所述基片放置座8上布置有若干插放槽9,如设置五个所述插放槽9,所述基片放置座8上活动插装有至少一个用于承载基片s的基片放置框10,即所述基片放置框10对应插接于各所述插放槽9内,所述基片放置框10顶端固定有铁磁块11,贯穿所述铁磁块11设有通孔,方便悬挂在任意样品的处理设备中使用。所述插放槽9的方向朝向设置,即所述基片放置框10由上至下放置在所述插放槽9内,且所述铁磁块11位于所述插放槽9的顶部外,用于与上方的基片携带器配合使用。基片s嵌装固定在所述基片放置框10内,且与所述基片放置框10之间形成有缝隙,以便于溶胶与基片s接触。所述基片室3内设有与所述基片放置座8配合使用的导向条,在使用时将所述基片放置座8通过所述室门6抽出,将嵌装好的所述基片放置框10插入至所述插放槽9内后,将所述基片放置座8沿着所述导向条推入至所述基片室3内,关闭所述室门6即可。所述基片s的材质可以为玻璃、石英、不锈钢等,所述基片放置框10为不锈钢或pe材质,进入溶胶内长期使用不易生锈,避免反复镀膜后对溶胶形成污染。

58.如图3、图6、图7和图8所示,所述基片输送装置用于携带基片s在所述基片室3、所述镀膜室4、所述烘干室5之间水平往复输送,包括固定安装在所述薄膜成型箱1内顶壁上的移片轨道12,所述移片轨道12依次贯穿所述基片室3、所述镀膜室4和所述烘干室5水平设置,所述移片轨道12上滑动安装有可携带基片s的基片携带器,所述基片携带器与所述薄膜成型箱1之间连接有基片平移装置,所述基片平移装置控制所述基片携带器沿所述移片轨道12水平移动实现在所述基片室3、所述镀膜室4和所述烘干室5之间往复输送,所述基片平移装置连接至所述薄膜成型操控台2。通过所述基片平移装置可以带动基片s沿着所述移片轨道12线性移动,依次经过所述镀膜室4和所述烘干室5,完成基片s的镀膜与烘干成型。也可以通过控制所述基片平移装置带动基片s在所述镀膜室4和所述烘干室5之间来回移动,实现基片s的多层镀膜。

59.所述基片平移装置包括固定安装于所述薄膜成型箱1内的平移驱动电机13,所述平移驱动电机13的动力输出端传动连接有平移驱动皮带14,且所述平移驱动皮带14设于所述移片轨道12的下方,所述基片携带器为安装在所述平移驱动皮带14上的电磁吸料器15,所述电磁吸料器15的顶端固定连接至所述平移驱动皮带14上,所述电磁吸料器15的顶端还限位滑动安装于所述移片轨道12上,所述电磁吸料器15的底端向下延伸设置与所述基片放置装置配合,所述平移驱动电机13和所述电磁吸料器15分别连接至所述薄膜成型操控台2。通过所述薄膜成型操控台2可以设置所述平移驱动电机13的工作模式,实现基片s的平移控制,如自所述基片室3至所述镀膜室4、所述镀膜室4至所述烘干室5之间的基片s移动距离,以及在镀膜过程中的停止距离等。当所述平移驱动皮带14产生位移时,带动与之连接的所述电磁吸料器15同步移动,所述移片轨道12对所述电磁吸料器15起到安装吊装作用,可通

过安装滚轮等最大程度地降低两者间的摩擦,实现无摩擦往返相对移动。

60.所述电磁吸料器15与所述铁磁块11配合使用,两者之间的垂直距离不大于1cm,以消除在移动所述基片放置框10时,所述电磁吸料器15与相邻的所述基片放置框10之间的吸附作用。使用时,多个所述基片s的排列方向沿着所述移片轨道12方向,保证所述电磁吸料器沿着所述移动轨道移动时,可以运动至各个铁磁块11的上方进行吸附配合。所述电磁吸料器15包括电磁线圈和配合使用的铁磁体等,如设置为电磁吸料盘,其具体工作原理以及工作过程均为本技术领域普通技术人员所熟知的内容,在此不再详细描述。

61.如图3和图7所示,所述基片镀膜装置设置在所述镀膜室4内用于对基片s进行镀膜处理。所述基片镀膜装置包括活动安装在所述镀膜室4内的镀膜升降台16,所述镀膜升降台16上放置有用于盛装镀膜溶胶材料的溶胶容器17,可以在所述镀膜升降台16上设置凹槽,将所述溶胶容器17放置于所述凹槽内,以提高所述溶胶容器17的稳定性,防止其在升降过程中产生位移,以提高所述溶胶容器17使用的安全性。所述镀膜室4内还安装有与所述镀膜升降台16配合使用的升降台驱动装置,所述升降台驱动装置控制所述镀膜升降台17上升与下降,所述升降台驱动装置连接至所述薄膜成型操控台2,用于启动所述镀膜升降台16均匀地上升或下降回位。

62.具体地,所述升降台驱动装置包括在所述薄膜成型箱1的内壁上竖向并列安装的升降驱动导轨18和升降限位导轨19,所述镀膜升降台16设于所述升降驱动导轨18和所述升降限位导轨19的一侧,所述镀膜升降台16上相对安装有两个升降滑块20,贯穿其中一所述升降滑块20螺纹连接有驱动丝杠21,所述驱动丝杠21转动设于所述升降驱动导轨18内且传动连接有丝杠驱动电机22,所述丝杠驱动电机22连接至所述薄膜成型操控台2,另一所述升降滑块20限位装配于所述升降限位导轨19内。通过薄膜成型操控台2控制所述丝杠驱动电机22正反转,带动所述驱动丝杠21转动,在其与所述升降滑块20的螺纹配合下,使所述镀膜升降台16上升或下降,并带动所述溶胶容器17同步移动。所述升降限位导轨19对所述镀膜升降台16的线性移动起到限位和导向的作用,使其移动更加平稳。

63.所述丝杠驱动电机22具体安装于所述薄膜成型箱1的内底壁上,且通过皮带传动装置与所述驱动丝杠21传动连接。通过所述丝杠驱动电机22与所述驱动丝杠21、所述镀膜升降台16的配合,实现了镀膜时所述基片s保持不动,转为由所述镀膜升降台16带动溶胶匀速上升或下降,通过控制电机可完全实现速度恒定控制,以消除人为操作时因速度不稳定而引起的镀膜不均匀、不一致的问题。

64.所述镀膜升降台16上靠近所述烘干室5的一侧还固定安装有助干风扇23,所述助干风扇23连接至所述薄膜成型操控台2,通过所述薄膜成型操控台2可以控制所述助干风扇23工作的启停。所述助干风扇23可以加速所述基片s镀膜后的初步干燥固型,还可以降低所述基片室3和所述镀膜室4内的温度,不会因为所述烘干室5的温度较高而引起所述镀膜室4温度的略微提升,从而防止溶胶溶液的挥发。还可以在所述基片室3或所述镀膜室4上开始空气流通口,以便于室内空气流动,有效降低两室内的温度。

65.如图3、图9、图10和图11所示,所述烘干室5与所述镀膜室4间隔设置,且所述烘干室5与所述镀膜室4之间设有便于基片s通过的电动门24,所述电动门24连接至所述薄膜成型操控台2。通过所述薄膜成型操控台2可以控制所述电动门24的启闭,以控制所述烘干室5与所述镀膜室4之间的连通与隔断,当所述电动门处于开启状态时,所述镀膜室与所述烘干

室连通以便于所述电磁吸料器15将所述基片s移至所述烘干室5内。当所述电动门处于关闭状态时,所述镀膜室与所述烘干室隔断。

66.所述基片烘干装置设置在所述烘干室5内用于对基片s进行烘干处理,所述基片烘干装置包括基片烘干座25,所述基片烘干座25对应所述烘干室5上的所述室门6设置。所述基片烘干座25的具体结构与功能与所述基片放置座8相似,在此不再赘述。

67.所述烘干室5内位于所述基片烘干座25的下方设有薄膜烘干装置,所述薄膜烘干装置分别连接至所述薄膜成型操控台2,通过所述薄膜成型操控台2可以控制所述薄膜烘干装置的启停,以控制对所述烘干室5的加热,从而实现所述基片s镀膜的烘干。所述薄膜烘干装置包括布置安装于所述基片烘干座25下方的碘钨灯组26,所述碘钨灯组26的工作电压为220v,功率500w,所述碘钨灯组26内的灯管个数可根据实验需要进行安装调整。所述碘钨灯组26的长度大于等于所述基片烘干座25的长度,所述碘钨灯组26的宽度大于等于所述基片烘干座25的宽度,满足所述基片烘干座25不会完全遮挡所述碘钨灯组26的照射面积,用于保证当基片s被携带至所述基片烘干座25上方时,位于下方的所述碘钨灯组26仍然可以直接照射至位于上方的基片s,完成基片s表面薄膜的干燥定型。

68.本实施例的所述薄膜成型操控台2包括单片机,如所述单片机选用stm32单片机,所述单片机连接有硬盘、内存、系统总线、主控屏201和操作键202,所述主控屏201和所述操作键202分别设于所述薄膜成型箱1的顶端。所述单片机分别连接至所述平移驱动电机13、所述丝杠驱动电机22、所述电动门24及所述助干风扇23的控制器,用于适时启动相应的部件,控制各部件有序工作。通过所述主控屏201可以选择本实施例的工作模式,如控制所述基片s的单膜成型模式、所述基片s的多膜成型模式、多个所述基片s一次性镀膜成型模式等,将各具体控制程序预存于所述单片机内即可,还可以在所述单片机的控制端连接蜂鸣器和指示灯等,用于产生提醒信号,以提示基片s的镀膜完成、故障等信息。

69.其中,所述操作键202包括自动镀膜按键、电磁吸料器复位按键、镀膜在线调试按键组,其中所述镀膜在线调试按键组设有左移按键、右移按键、上移按键和下移按键等,通过上述各按键的配合,可以实现所述基片s的吸料以及释放、平移、所述溶胶容器17的上下位移等控制。上述各按键可以设置为在所述主控屏201上显示的虚拟触摸键,也可以设置为在所述薄膜成型箱1表面的实体按键,或者以虚拟触摸键和实体按键相结合的方式实现。

70.本实施例还涉及所述原位烘干浸渍法基片薄膜成型装置的成型方法,具体包括以下步骤:

71.步骤一、启动所述薄膜成型操控台2,利用所述薄膜成型操控台2初始化所述基片输送装置和所述升降台驱动装置。

72.如图12所示,启动所述薄膜成型操控台2后,在所述单片机的控制下,所述系统总线上的各通讯串口或数据串口、所述主控屏201、所述操作键202、所述平移驱动电机13、所述丝杠驱动电机22等均先进行初始化,并通过所述主控屏201显示所述单片机内配合使用控制程序的主菜单,以供用户选择具体的工作模式,且所述单片机实施检测所述操作键202是否有信号输入,即是否有所述操作键202被按下,如若所述操作键202没有信号输入,则控制所述主控屏201保持主菜单的显示;如若检测到所述操作键202有信号输入,则根据具体地的所述操作键202的功能产生相应的控制信号。

73.如当所述自动镀膜按键被按下时,则开始执行镀膜任务;当所述电磁吸料器复位

按键被按下时,所述电磁吸料器15执行复位任务;当所述镀膜在线调试按键组有按键被按下时,则完成所述基片s的左右平移、所述溶胶容器17的上下位移等。

74.步骤二、将基片s码放至所述基片放置装置上,关闭各所述室门6,利用所述薄膜成型操控台2控制所述薄膜烘干装置和所述助干风扇23启动,对所述烘干室5进行加热。

75.具体地,先将所述基片s在所述薄膜成型箱1外嵌装固定在各所述基片放置框10内;打开所述基片室3上的所述室门6,将所述基片放置座8拉出,把嵌装好所述基片s的所述基片放置框10对应插入至各所述插放槽9内,根据具体使用情况,可自由调整所述基片放置框10的放置数量;将插装好所述基片放置框10的所述基片放置座8推入至所述基片室3内,关闭好所述室门6即可。

76.利用所述单片机控制所述碘钨灯组26和所述助干风扇23启动,通过所述碘钨灯组26对所述烘干室5进行预热,两者的具体启动方式如同步启动还是存在一定的时间差启动,都可以通过所述单片机进行调整,使用更加节能。

77.步骤三、通过所述薄膜成型操控台2启动所述基片输送装置,将所述基片放置装置上的一个基片s移至所述溶胶容器17的正上方,并停止n1分钟。

78.即利用所述单片机控制所述电磁吸料器15通电产生磁性与所述铁磁块11吸附,将所述基片放置框10连通其内部嵌装好所述基片s同步提起;所述单片机控制所述平移驱动电机13启动,通过与所述平移驱动皮带14、所述电磁吸料器15和所述移片轨道12的配合,将所述基片s移至所述溶胶容器17的正上方并停止n1分钟,n1为根据具体镀膜情况形成的设定值,如设置为5分钟。

79.步骤四、通过所述薄膜成型操控台2启动所述升降台驱动装置,驱动所述镀膜升降台16与所述溶胶容器17同步上升,直至基片s浸没于所述溶胶容器17内的溶胶材料中,并保持浸没n2分钟后,通过所述薄膜成型操控台2控制所述升降台驱动装置启动,驱动所述镀膜升降台16与所述溶胶容器17同步下降回位,完成基片s镀膜。

80.即通过所述单片机控制所述丝杠驱动电机22启动,在所述驱动丝杠21与所述升降滑块20的螺纹配合下,所述镀膜升降台16与所述溶胶容器17同步上升直至所述基片s完全浸渍在所述溶胶容器17内的溶胶中,保持n2分钟,n2为根据具体镀膜情况形成的设定值,如设置为1分钟。在所述基片s在溶胶中保持浸渍时,即所述单片机控制所述丝杠驱动电机22停机。所述基片s浸渍时间到后,所述单片机控制所述丝杠驱动电机22反向启动,使所述镀膜升降台16与所述溶胶容器17同步下降回位,使所述基片s与溶胶脱离完成镀膜。在所述镀膜升降台16的上升或下降过程中,在所述单片机的控制下,以及所述升降滑块20与所述驱动丝杠21和各导轨的配合下,使其升降平稳均速,从而保证所述基片s镀膜的一致性和均匀性。

81.步骤五、所述基片输送装置停止满n1分钟,所述薄膜成型操控台2控制所述基片平移装置再次启动,将基片s移至所述助干风扇23的正上方,并停留n3分钟。

82.所述基片输送装置停止满n1分钟后(即5分钟后),所述单片机控制所述平移驱动电机13再次启动,将所述基片s移至所述助干风扇23的正上方,并停留n3分钟,如2分钟,利用所述助干风扇23进行初步干燥固型。

83.步骤六、所述基片输送装置停止满n3分钟,所述薄膜成型操控台2控制所述基片输送装置再次启动,同时所述薄膜成型操控台2控制所述电动门24开启,所述基片输送装置将

基片s移至所述烘干室5后,所述薄膜成型操控台2控制所述电动门24关闭,所述基片输送装置将基片s移至所述基片烘干座25的正上方,并停止n4分钟,由下方的所述碘钨灯组26直接照射基片s,完成基片s表面薄膜的干燥定型。

84.在本步骤中,所述基片输送装置停止满2分钟,所述单片机控制所述平移驱动电机13再次启动,将基片s移至所述烘干室5,再此过程中所述单片机控制所述电动门24同步开启,以便于所述基片s与所述基片放置框10通过。当所述基片s与所述基片放置框10通过后,控制所述电动门24关闭,实现所述烘干室5与所述基片室3和所述镀膜室4的间隔。所述电动门24的启闭具体控制,可在延时继电器等的配合下完成,为本技术领域普通技术人员所熟知的内容,在此不再详细描述。可以使所述基片s在所述烘干室5内吊装保持10分钟,利用所述碘钨灯组26对置于上方的基片s进行直接照射,完成所述基片s表面薄膜的干燥定型。

85.步骤七、通过所述薄膜成型操控台2控制所述基片输送装置将基片s释放于所述基片烘干座25上。通过所述单片机控制所述电磁吸料器15失电去磁性,与所述铁磁块11的吸附停止,所述基片放置框10落入至所述基片烘干座25上的插槽中。

86.步骤八、开启所述烘干室5的所述室门6,从所述基片烘干座25上取走镀膜完成的基片s即可。本实施例通过上述各步骤的配合,可自动完成所述基片s的单层镀膜。

87.本发明实现了湿法制备基片薄膜时的原位烘干,即在一个设备内即可完成基片浸渍镀膜与烘干,而无需将基片在不同的设备间来回转移,且在基片上成型多层薄膜时,由于无设备外的转移使各膜层之间无多余杂质,膜层间吸附力不强易脱落。整个过程中基片仅有线性的平移,利用镀膜升降台16带动溶胶容器17匀速地上下移动,实现基片的镀膜,使镀膜均匀性更好,消除了常规镀膜时因速度不稳定而导致的性能下降等问题。且在烘干前可利用助干风扇23对基片表面的薄膜进行初步干燥固型,同时助干风扇23还可以降低基片室3和镀膜室4内的温度,避免导致溶胶挥发;本发明在薄膜成型操控台2的控制下,可根据镀膜的层数设计所述基片水平移动和溶胶容器17垂直升降的往返次数,实现全自动多层薄膜的制备操作,最大程度地减少人为干预带来的不良影响,完全可以实现目前提拉多层薄膜流水线式的操作模式。而且整个设备密封性好,既能保证操作空间内洁净无尘,又能保护基片样品不被氧化,基片镀膜的效率和质量都有很大的提升。

88.实施例二:

89.本实施例与实施例一具体区别在于镀膜步骤的改进,主要体现在步骤五中,具体地:

90.在步骤六完成后,所述薄膜成型操控台2控制所述基片输送装置返回至步骤四,重复实施步骤四、步骤五与步骤六至少两次,完成基片s的多层镀膜。

91.通过步骤六完成一次镀膜后,所述单片机控制所述平移驱动电机13反向转动,将所述基片s重新平移至所述溶胶容器17的正上方,并停止n5分钟,如可设置为5分钟;再次控制所述丝杠驱动电机22启动,将所述溶胶容器17上升至所述基片s完全浸渍至溶胶内并保留30秒;所述丝杠驱动电机22反向启动将所述溶胶容器17下降回位,所述平移驱动电机13启动将所述基片s重新平移至所述助干风扇23的正上方风干2分钟,自此送入至所述烘干室5内干燥10分钟。此过程重复一次即完成二层镀膜,重复两次即完成三次镀膜,因此可根据具体要求控制重复实施的次数。

92.实施例三:

93.本实施例与实施例一和实施例二的区别在于可一次完成多个所述基片s的一层或多层镀膜,具体方法为:循环实施步骤一至步骤七至少两次,一次性完成至少两个基片s的镀膜成型。

94.本发明的描述是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显然的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1