一种氟化物反应釜温控系统及温控装置的制作方法

1.本发明涉及氟化物反应技术领域,尤其涉及一种氟化物反应釜温控系统及温控装置。

背景技术:

2.氟化物指含负价氟的有机或无机化合物。与其他卤素类似,氟生成单负阴离子(氟离子f-)。在氟化物反应中常常通过反应釜作为容器进行反应。

3.为了满足氟化物中的反应物可以充分、高品质的反应,需要人工实时观测调节反应釜内的反应温度和反应时间,费时费力,不便于氟化物大批次的反应。

技术实现要素:

4.本发明的目的是为了解决现有技术中不足的问题,而提出的一种氟化物反应釜温控系统及温控装置。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种氟化物反应釜温控系统及温控装置,包括底座、设置于底座顶部的反应釜本体、位于反应釜本体右侧的温度调节器、设置于底座顶部的支架、设置于支架顶部的多个加液装置和设置于加液装置底部的调节装置,所述调节装置用于调节多个加液装置加液的顺序和辅助调节加液时反应釜本体内的温度以及温度的时间;

7.所述加液装置包括加液盒、滑动设置于加液盒内的活塞、开设于加液盒右下部的进液口、嵌设于进液口捏的进液单向阀和设置于加液盒表面与进液口连通的加液管,所述加液管的另一端与外置储液装置连通,所述加液盒顶端开设有气孔,所述加液盒底部开设有出液口,所述加液盒底端设置有与出液口连通的排液管;

8.所述调节装置包括与支架连接的背板、设置于背板前侧的圆柱状密封盒和转动设置于圆柱状密封盒内部的转板、设置于转板前表面的导液管,所述导液管一端贯穿圆柱状密封盒前端中部与反应釜本体内连通,多个所述排液管远离加液盒的一端与圆柱状密封盒内壁的通孔连通,所述通孔离排液管的一端内滑动设置有用于连通导液管的开启机构,所述转板后侧设置有转杆,所述转杆通过第一电机驱动。

9.进一步,所述开启机构包括上下滑动设置于通孔内的滑筒,所述滑筒中部中空,远离导液管的一端为封口,所述滑筒前后端均开设有进液孔,所述通孔左右两侧内壁中均开设有与进液孔连通的过液槽,所述过液槽位于靠近排液管的一端,所述通孔靠近排液管的一端内设置有限位块,所述滑筒与限位块之间设置有第一复位弹簧;

10.所述圆柱状密封盒的内壁设置有与多个滑筒转动连接的多个导向座,所述滑筒一侧设置设置有凸起的滑杆,所述导向座内开设有与滑杆配合的c状滑槽,所述c状滑槽倾斜设置。

11.进一步,所述导液管端部通过固定座与转板表面连接,所述固定座一侧设置有便于与多个滑筒接触的三角块,所述三角块沿着转板转动方向设置。

12.进一步,多个所述开启机构和一个过固定座均匀等距的分布于圆柱状密封盒的周向上,且多个所述开启机构连续设置,一个过固定座位于多个开启机构的首尾相接处。

13.进一步,所述温度调节器包括外壳和设置于外壳内的热介质与冷介质,所述热介质与冷介质分别通过第一输送泵和第二输送泵输送。

14.进一步,所述反应釜本体下部一侧设置有两个进液管,两个进液管分别与第一输送泵和第二输送泵的输出端连通,所述反应釜本体上部一侧设置有热冷两个出液管,热冷两个出液管分别与热介质和冷介质连通,所述反应釜本体内设置有热冷两个蛇形管,热冷两个蛇形管分别与热冷两个出液管连通。

15.进一步,所述开启机构一侧设置有用于开启第一输送泵或是第二输送泵的触发机构,所述触发机构包括转动设置于滑筒表面的连接板、设置连接板一侧的顶杆、偏心安装于顶杆表面的活动式触点安装板和位于活动式触点安装板顶部的固定式触点安装板,所述活动式触点安装板和固定式触点安装板均与导向杆滑动连接,所述导向杆安装于圆柱状密封盒内壁中,所述固定式触点安装板顶部与圆柱状密封盒的内壁之间设置有第二复位弹簧,所述第二复位弹簧套设于导向杆表面。

16.进一步,所述圆柱状密封盒表面设置有多个可调节的计时器,多个所述计时器与多个开启机构一一对应设置,所述计时器下部设置有启动按钮,所述顶杆上部贯穿圆柱状密封盒的内壁与启动按钮接触。

17.进一步,所述反应釜本体内转动设置有转轴,所述转轴表面设置有多个搅拌桨,所述转轴通过第二电机驱动,所述反应釜本体底部开设有卸料口;

18.所述反应釜本体内壁从外到内依次设置有隔热层、放置腔和导热层,所述放置腔用于放置蛇形管。

19.进一步,所述反应釜本体的内壁从下到上依次设置有多个均匀排列的温度传感器,所述温度传感器和计数器的输出端均与处理器输入端电连接,所述处理器分别与显示屏和键盘电连接,所述处理器的输出端与继电器的输入端电连接,所述继电器的输出端分别与第一输送泵、第二输送泵第一电机和蜂鸣器电连接;

20.所述处理器和继电器均嵌设于控制面板内部,所述蜂鸣器、显示屏和键盘嵌设于控制面板表面,所述控制面板安装于外壳前表面。

21.与现有技术相比,本发明具备以下有益效果:

22.在本发明中,通过与反应釜配合的温度调节器、加液装置和调节装置,调节多个加液装置加液的顺序和辅助调节加液时反应釜本体内的温度以及温度的时间,从而便于氟化物大批次的反应。

附图说明

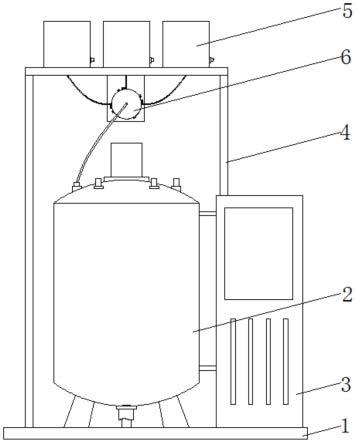

23.图1为本发明提出的一种氟化物反应釜温控系统及温控装置的整体结构示意图;

24.图2为本发明提出的一种氟化物反应釜温控系统及温控装置中反应釜本体的结构示意图;

25.图3为本发明提出的一种氟化物反应釜温控系统及温控装置中加液装置的结构示意图;

26.图4为本发明提出的一种氟化物反应釜温控系统及温控装置中调节装置的结构示

意图;

27.图5为本发明提出的一种氟化物反应釜温控系统及温控装置中调节装置的结构示意图;

28.图6为本发明提出的一种氟化物反应釜温控系统及温控装置中开启机构的结构示意图;

29.图7为图6的运动转态图;

30.图8为本发明提出的一种氟化物反应釜温控系统及温控装置中顶杆与启动按钮接触的结构示意图;

31.图9为本发明提出的一种氟化物反应釜温控系统及温控装置中顶杆与启动按钮脱离的结构示意图;

32.图10为本发明提出的一种氟化物反应釜温控系统及温控装置中触发机构的结构示意图;

33.图11为图10的运动转态图;

34.图12为本发明提出的一种氟化物反应釜温控系统及温控装置中导向座的结构示意图;

35.图13为图12的运动转态图;

36.图14为为本发明提出的一种氟化物反应釜温控系统及温控装置中反应釜本体结构的放大图。

37.图中:1、底座;2、反应釜本体;21、转轴;22、搅拌桨;23、进液管;25、出液管;26、蛇形管;27、温度传感器;28、导热层;29、隔热层;3、温度调节器;4、支架;5、加液装置;51、加液盒;52、活塞;53、加液管;54、排液管;6、调节装置;61、背板;62、圆柱状密封盒;63、转板;64、导液管;641、固定座;65、开启机构;651、滑筒;652、限位块;653、导向座;654、滑杆;655、c状滑槽;66、触发机构;661、连接板;662、顶杆;663、活动式触点安装板;664、固定式触点安装板;665、导向杆;67、计时器;671、启动按钮。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

39.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

40.参照图1-14,一种氟化物反应釜温控系统及温控装置,包括底座1、设置于底座1顶部的反应釜本体2、位于反应釜本体2右侧的温度调节器3、设置于底座1顶部的支架4、设置于支架4顶部的多个加液装置5和设置于加液装置5底部的调节装置6,调节装置6用于调节多个加液装置5加液的顺序和辅助调节加液时反应釜本体2内的温度以及温度的时间;

41.加液装置5包括加液盒51、滑动设置于加液盒51内的活塞52、开设于加液盒51右下部的进液口、嵌设于进液口捏的进液单向阀和设置于加液盒51表面与进液口连通的加液管53,加液管53的另一端与外置储液装置连通,加液盒51顶端开设有气孔,加液盒51底部开设

有出液口,加液盒51底端设置有与出液口连通的排液管54;

42.调节装置6包括与支架4连接的背板61、设置于背板61前侧的圆柱状密封盒62和转动设置于圆柱状密封盒62内部的转板63、设置于转板63前表面的导液管64,导液管64一端贯穿圆柱状密封盒62前端中部与反应釜本体2内连通,多个排液管54远离加液盒51的一端与圆柱状密封盒62内壁的通孔连通,通孔离排液管54的一端内滑动设置有用于连通导液管64的开启机构65,转板63后侧设置有转杆,转杆通过第一电机驱动。

43.进一步,开启机构65包括上下滑动设置于通孔内的滑筒651,滑筒651中部中空,远离导液管64的一端为封口,滑筒651前后端均开设有进液孔,通孔左右两侧内壁中均开设有与进液孔连通的过液槽,过液槽位于靠近排液管54的一端,通孔靠近排液管54的一端内设置有限位块652,滑筒651与限位块652之间设置有第一复位弹簧;

44.圆柱状密封盒62的内壁设置有与多个滑筒651转动连接的多个导向座653,滑筒651一侧设置设置有凸起的滑杆654,导向座653内开设有与滑杆654配合的c状滑槽655,c状滑槽655倾斜设置。

45.进一步,导液管64端部通过固定座641与转板63表面连接,固定座641一侧设置有便于与多个滑筒651接触的三角块,三角块沿着转板63转动方向设置。

46.进一步,多个开启机构65和一个过固定座641均匀等距的分布于圆柱状密封盒62的周向上,且多个开启机构65连续设置,一个过固定座641位于多个开启机构65的首尾相接处。

47.进一步,温度调节器3包括外壳和设置于外壳内的热介质与冷介质,热介质与冷介质分别通过第一输送泵和第二输送泵输送。

48.进一步,反应釜本体2下部一侧设置有两个进液管23,两个进液管23分别与第一输送泵和第二输送泵的输出端连通,反应釜本体2上部一侧设置有热冷两个出液管25,热冷两个出液管25分别与热介质和冷介质连通,反应釜本体2内设置有热冷两个蛇形管26,热冷两个蛇形管26分别与热冷两个出液管25连通。

49.进一步,开启机构65一侧设置有用于开启第一输送泵或是第二输送泵的触发机构66,触发机构66包括转动设置于滑筒651表面的连接板661、设置连接板661一侧的顶杆662、偏心安装于顶杆662表面的活动式触点安装板663和位于活动式触点安装板663顶部的固定式触点安装板664,活动式触点安装板663和固定式触点安装板664均与导向杆665滑动连接,导向杆665安装于圆柱状密封盒62内壁中,固定式触点安装板664顶部与圆柱状密封盒62的内壁之间设置有第二复位弹簧,第二复位弹簧套设于导向杆665表面。

50.进一步,圆柱状密封盒62表面设置有多个可调节的计时器67,多个计时器67与多个开启机构65一一对应设置,计时器67下部设置有启动按钮671,顶杆662上部贯穿圆柱状密封盒62的内壁与启动按钮671接触。

51.进一步,反应釜本体2内转动设置有转轴21,转轴21表面设置有多个搅拌桨22,转轴21通过第二电机驱动,反应釜本体2底部开设有卸料口;

52.反应釜本体2内壁从外到内依次设置有隔热层29、放置腔和导热层28,放置腔用于放置蛇形管26。

53.进一步,反应釜本体2的内壁从下到上依次设置有多个均匀排列的温度传感器27,温度传感器27和计数器的输出端均与处理器输入端电连接,处理器分别与显示屏和键盘电

连接,处理器的输出端与继电器的输入端电连接,继电器的输出端分别与第一输送泵、第二输送泵第一电机和蜂鸣器电连接;

54.处理器和继电器均嵌设于控制面板内部,蜂鸣器、显示屏和键盘嵌设于控制面板表面,控制面板安装于外壳前表面。

55.工作原理:在使用时,先确定多个反应物放入反应釜本体2内的顺序、重量、和两个反应物反应的时间以及反应温度,并将反应的时间以对应的设置在计时器67中;

56.接着,根据上述多个反应物的排序和所需的重量,通过外置储液装置将上述的多个反应物依次导入多个加液盒51内,在反应物依导入加液盒51内时,调节装置6中的转板63并未转动,故而导液管64并未与任何一个加液盒51连通,故而会带动加液盒51内的活塞52上移,挤压加液盒51上部的空气,使得反应物暂时存放于加液盒51内,其中按照图1中多个加液盒51内的位置和图6中三角块的位置,多个反应物的排序为从右到左依次加入加液盒51内;

57.进一步,启动第一电机,进而带动转板63转动,进而带动三角块与第一个滑筒651接触,进而带动滑筒651远离转板63,此时滑筒651表面的滑杆654沿着倾斜设置的c状滑槽655滑动,带动滑筒651在移动的过程转动,进而滑筒651挤压第一复位弹簧,使得滑筒651内的进液孔与过液槽连通,进而使得排液管54与导液管64连通,进而加液盒51内的反应物沿着排液管54流入导液管64内,进而流入反应釜本体2内;

58.其中,在滑筒651远离转板63时,滑筒651通过连接板661移动,进而带动顶杆662移动,进而带动活动式触点安装板663与固定式触点安装板664接触,进而开启第一输送泵或是第二输送泵,使得热介质或是冷介质通过进液管23进入蛇形管26改变反应釜本体2内的温度,使得反应釜本体2内的温度为所加入反应物的反应温度;

59.其中,在顶杆662移动时,顶杆662远离连接板661的一端与启动按钮671接触,使得计时器67开始计时;

60.其中,反应釜本体2内的温度传感器27将反应釜本体2内的温度发送给处理器,进而处理器将检测的结果发送给显示屏进行显示;

61.当计时器67的时间到达后,处理器给继电器发送指令控制第一输送泵或是第二输送泵关闭,同时控制蜂鸣器响起,提醒操作人员,此时工作人员可对照显示屏中反应釜本体2内的温度数据,进行温度数据校对;

62.进一步,启动电机,带动转板63转动脱离开启机构65与下一个开启机构65接触,重复上述的反应;

63.其中,在动转板63转动脱离开启机构65时,滑筒651在第一复位弹簧的作用下复位,并使得触发机构66和开启机构65复位;

64.其中,电机选择步进电机,通过多个开启机构65和一个过固定座641的数量确定电机转动的角度;

65.其中,关于触发机构66启动的第一输送泵或是第二输送泵,具体由上一个反应物反应后的温度和本反应物的温差决定;

66.其中,当反应物在反应釜本体2内进行反应时,同步开启第二电机,带动转轴21转动,进而通过搅拌桨22混合反应物,使得反应物之间充分接触;

67.最终的反应物产物通过卸料口进行导出。

68.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1