一种微细粒磁铁矿干磨干选的选矿工艺的制作方法

1.本发明涉及微细粒磁铁矿的选矿领域,尤其涉及一种微细粒磁铁矿干磨干选的选矿工艺。

背景技术:

2.我国铁矿资源储量丰富,但是其特点是“贫、细、杂”,即原矿品味低,矿石成分复杂,有用矿物嵌布粒度细。传统的磁铁矿选矿工艺是“三段一闭路破碎、阶段磨矿阶段选别、浓缩脱水”的工艺,但对于缺水干旱地区来说,传统选矿工艺存在很大的技术制约因素,且生产成本会明显提高。然而由于矿石的嵌布粒度比较细,不能通过现有的粗粒干选技术,选出合格的铁精矿。

3.高压辊磨机作为一种细磨设备,具有单台处理量大、能耗低、作业率高、占地面积小和产品粒度细等特点,已广泛应用于铁矿石粉碎工艺流程中。21世纪以来,高压辊磨机在国内金属矿山得到广泛应用,特别是在马钢集团南山矿业有限公司凹山铁矿进行高压辊磨技术改造以后,国内首钢集团曹妃甸选矿厂、河北钢铁集团研山铁矿、抚顺罕王矿业集团傲牛选矿厂、攀枝花地区白马铁矿等几十个选矿厂相继采用了高压辊磨工艺。但是,高压辊磨机应用于铁矿选矿厂中,主要作用是矿石的破碎作业,然后进行干选抛尾或湿式预选作业。因此,高压辊磨的处理能力大、破碎比大、适合细粒级粉碎的特点并没有完全发挥。鉴于现在铁精矿的发展形势,合格铁精矿选取工艺的研发是十分必要的。

技术实现要素:

4.本发明解决的技术问题在于提供一种微细粒磁铁矿干磨干选的选矿工艺,本技术提供的选矿工艺可以选出高品位的铁精矿。

5.有鉴于此,本技术提供了一种微细粒磁铁矿干磨干选的选矿工艺,包括以下步骤:

6.a)将原矿粗碎至250~0mm,将破碎后的矿石进行大粒度干选,得到大粒度干选废石和大粒度干选精矿,将所述大粒度干选精矿中碎至粒度为60mm~0,将得到的中碎产品筛分,得到筛上产品和-30mm筛下产品,将所述筛下产品进行一次高压辊磨;

7.b)将步骤a)得到的排料进行筛分,得到+3mm筛上产品和-3mm筛下产品,将所述-3mm筛下产品进行一次干式磁选,得到尾矿和精矿;

8.c)将所述精矿进行二段高压辊磨,将得到的-1mm排矿进行二次干式磁选,得到尾矿、中矿和精矿产品。

9.优选的,步骤a)中,所述原矿的粒度为1000mm~0,品位为25~32%;所述粗碎在颚式破碎机或旋回破碎机中进行,所述大粒度干选在场强4000gs的皮带机磁滑轮滚筒进行,所述中碎在圆锥破碎机中进行,所述筛分在重型双层圆振筛中进行。

10.优选的,步骤a)中,所述大粒度干选精矿的品位为27~32%,所述大粒度干选废石的品位为9~11%;所述筛上产品返回至所述中碎,所述筛分的返回矿量为原矿处理量的100~120wt%;所述大粒度干选精矿的回收率为95%~98%。

11.优选的,步骤b)中,所述筛分在高频微粉筛或香蕉筛中进行,所述一次干式磁选的干选机为lcgx型粉矿筒式干选机,磁系为翻转磁系,场强为4000gs。

12.优选的,步骤b)中,所述精矿的品位为38~45%,所述尾矿的品位为13~17%。

13.优选的,步骤b)中,所述筛上产品返回至步骤a)中的一次高压辊磨,返回矿量为新加入一次高压辊磨矿量的100~115wt%,所述精矿的回收率为90%~92%。

14.优选的,步骤c)中,所述二次干式磁选在场强为1200gs的lhgx型量恒式干选机进行,所述精矿的品位为58~60%。

15.优选的,步骤c)中,所述中矿的品位为35~45%,所述尾矿的品位为15~20%。

16.优选的,步骤c)中,所述中矿返回至二段高压辊磨,返回量为新加入二次高压辊磨矿量的120~150wt%。

17.优选的,步骤c)中,所述精矿的回收率为70~80%。

18.本技术提供了一种微细粒磁铁矿干磨干选的选矿工艺,经过两段破碎-两段高压辊磨-两段粉矿干选作业后,得到了铁精矿品位58%~60%,回收率70~80%的合格产品。相较于传统的三段破碎-阶段磨矿阶段选别-浓缩脱水的工艺,大大简化了工艺流程,节约了选矿工艺生产成本;利用两段高压辊磨机进行矿石的粉磨作业,体现了高压辊磨机处理量大、能耗低、作业率高、破碎比大、适合粉磨的技术优势,减少了选矿工艺生产成本;本技术提供的干磨干选工艺,相较于传统的选矿工艺,节约了大量水,省去了湿式尾矿库的建立,节省了建设投资,减少了选矿厂的安全隐患。

19.另外,本发明的微细粒磁铁矿的干磨干选工艺,相较于传统的高压辊磨与振动筛闭路的工艺,在二段高压辊磨作业后创新的采用高压辊磨与量恒式干选机进行闭路作业,克服了干式筛分工艺对于粉料适用性差、效率低的缺点,同时也避免了采用风力分级能耗大、管路磨损严重的问题。本技术提供的微细粒磁铁矿的干磨干选工艺能够解决-1mm矿石的干式选别工艺。

附图说明

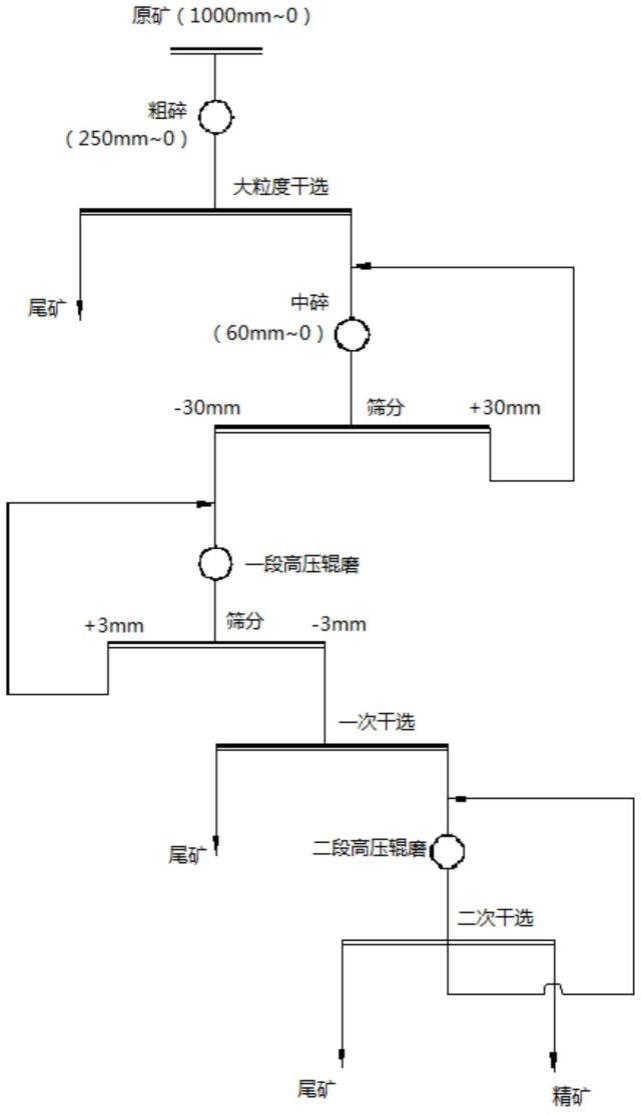

20.图1为本发明微细粒磁铁矿干磨干选的选矿工艺的流程示意图。

具体实施方式

21.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

22.本发明主要研究了高压辊磨机应用于干磨干选作业系统中进行矿石细粒级磨矿并进行干选的操作,从而提供了高品位和高回收率的铁精矿的一种选矿工艺。具体的,本发明实施例公开了一种微细粒磁铁矿干磨干选的选矿工艺,包括以下步骤:

23.a)将原矿粗碎至250~0mm,将破碎后的矿石进行大粒度干选,得到大粒度干选废石和大粒度干选精矿,将所述大粒度干选精矿中碎至粒度为60mm~0,将得到的中碎产品筛分,得到筛上产品和-30mm筛下产品,将所述筛下产品进行一次高压辊磨;

24.b)将步骤a)得到的排料进行筛分,得到+3mm的筛上产品和-3mm筛下产品,将所述-3mm筛下产品进行一次干式磁选,得到尾矿和精矿;

25.c)将所述精矿进行二段高压辊磨,将得到的-1mm排矿进行二次干式磁选,得到尾矿、中矿和精矿产品。

26.针对缺水地区微细粒磁铁矿的现有选矿技术存在的问题,本发明提供一种适用于干旱缺水地区、微细粒磁铁矿的干磨干选的选矿工艺,目的是利用高压辊磨造粉,再进行干选作业,达到选出合格铁精矿的目标。

27.本技术提供的选矿工艺中,首先将原矿进行破碎作业:将粒度1000~0mm的原矿经过粗碎破碎至250mm~0,粗碎后产品通过大粒度干选皮带机进行磁滑轮抛尾,以将采矿中混入的废石进行抛出,抛废比例占原矿的10%左右,具体根据采矿废石混入率进行确定;大粒度干选的废石运至废石场进行堆存,大粒度干选的精矿进行中碎作业,中碎产品粒度为60mm~0,中碎产品给入振动筛进行检查筛分,得到筛上产品和筛下产品,筛上产品返回中碎机,筛下产品进入一次高压辊磨作业;所述检查筛分的筛网尺寸为35mm,控制中碎闭路筛分的产品粒度为-30mm。

28.在上述过程中,所述原矿的品位为25~32%;所述粗碎在颚式破碎机或旋回破碎机中进行,所述大粒度干选在场强4000gs的皮带机磁滑轮滚筒进行,所述中碎在圆锥破碎机中进行,所述筛分的振动筛在重型双层圆振筛中进行。所述大粒度干选精矿的品位为27~32%,所述大粒度干选废石的品位为9~11%;所述筛上产品的返回矿量为原矿处理量的100~120%;所述大粒度干选精矿的回收率为95%~98%。

29.按照本发明,在破碎之后则进行一段高压辊磨工艺作业和一次干选作业:将-30mm的破碎产品给入一段高压辊磨作业,得到的一段高压辊磨机排料进入振动筛进行筛分,筛孔尺寸为3.5mm,筛上产品+3mm返回一段高压辊磨机再次进行辊压作业,筛下产品-3mm进入一次粉矿干选机进行磁选作业,得到的一次磁选尾矿进行粉矿抛尾,精矿进入二段高压辊磨作业。在此过程中,所述筛分的振动筛在高频微粉筛或香蕉筛中进行,所述一次干式磁选的干选机为lcgx型粉矿筒式干选机,磁系为翻转磁系,场强为4000gs。所述精矿的品位为38~45%,所述尾矿的品位为13~17%。所述筛上产品的返回矿量为新加入一次高压辊磨矿量的100~115wt%,所述精矿的回收率为90%~92%。

30.本技术最后将一次干选后的精矿进行二段高压辊磨和二次干选:将一次粉矿干选的精矿(-3mm)给入二段高压辊磨机进行辊压作业,二段高压辊磨机的排矿产品-1mm,进入二次粉矿干选机进行干式磁选作业,二次粉矿干选的尾矿直接抛尾,精矿作为最终精矿,中矿重新返回二段高压辊磨作业进行辊压作业。在此过程中,所述二次干式磁选在场强为1200gs的lhgx型量恒式干选机进行,所述中矿的返回量为新加入二次高压辊磨矿量的120~150wt%。所述精矿的品位为58~60%,所述精矿的回收率为70~80%;所述中矿的品位为35~45%,所述尾矿的品位为15~20%。

31.本技术提供的微细粒磁铁矿干磨干选的选矿工艺具有如下优点:

32.a)本技术利用两段高压辊磨+翻转磁场筒式干选机+量恒式干选机对原矿进行选别,达到阶段磨矿,阶段选别,最终选出合格铁精矿的目的;

33.b)本技术通过两段高压辊磨进行磨矿作业,通过旋转磁场的筒式干选机与量恒式干选机相结合,减少分级作业,不通过水选,就能选出合格精矿,且降低了成本;此外,通过二段高压辊磨作业,在一段高压辊磨后通过旋转磁场的干选机进行抛尾作业,减少二段高压辊磨的磨矿量,降低磨矿成本;二段高压辊磨与量恒式磁选机形成闭路,最终控制粒度

在-1mm产出合格的铁精矿;

34.c)本技术利用量恒式干选机与高压辊磨机进行闭路作业,减少了风力分级或传统振动筛分级带来的分级效率低,污染严重的问题,既保证了磨矿粒度的控制,又可以处理选别中的中矿,提高了选别效果;此外,干式选别作业不采用风力磁选机,在保证选别效果的前提下,节约了能耗,改善了矿山因为采用风力输送后粉尘污染的问题,具有很高的适用性;

35.d)本技术通过二次高压辊磨干选作业可以得到合格的铁精矿,不用再进行湿选作业,节约用水,流程变短,节省投资;本技术中二段高压辊磨后无筛分作业,二段高压辊磨机与量恒式干选机形成闭路,不合格精矿重新返回高压辊磨再磨,节省了振动筛投资,且工艺流程完全实现了无水工艺,更适合缺水地区的干磨干选工艺。

36.为了进一步理解本发明,下面结合实施例对本发明提供的微细粒磁铁矿的干磨干选的选矿工艺进行详细说明,本发明的保护范围不受以下实施例的限制。

37.如图1所示,本发明的微细粒磁铁矿干磨干选工艺由破碎作业、一段高压辊磨作业、二段高压辊磨作业组成,具体按照以下步骤进行:

38.(1)破碎作业:粒度为1000mm~0的原矿经过粗碎,破碎至250mm~0,粗碎后产品通过大粒度干选皮带机进行磁滑轮抛尾,将原矿中混入的废石进行抛出,抛废比例占原矿的10%左右,具体根据采矿废石混入率进行确定;大粒度干选的废石运至废石场进行堆存,大粒度干选精矿进行中碎作业,中碎产品粒度为60mm~0,中碎产品给入振动筛进行检查筛分,得到筛上产品和-30mm筛下产品,筛上产品返回中碎机,检查筛分的筛网尺寸为35mm,控制中碎闭路筛分的产品粒度为-30mm;

39.(2)一段高压辊磨作业:将-30mm的破碎产品给入一段高压辊磨作业,一段高压辊磨机得到的排料进入振动筛进行筛分,筛孔尺寸为3.5mm,筛上产品+3mm返回一段高压辊磨机再次进行辊压作业,筛下产品-3mm进入一次粉矿干选机进行磁选作业,一次磁选尾矿进行粉矿抛尾,一次磁选精矿进入二段高压辊磨作业;

40.(3)二段高压辊磨作业:将二段高压辊磨机的排矿产品-1mm进入二次粉矿干选机进行干式磁选作业,二次粉矿干选的尾矿直接抛尾,精矿作为最终精矿,中矿重新返回二段高压辊磨作业进行辊压作业。

41.所述步骤(1)中的原矿品位为30.5%;

42.所述步骤(1)中的粗碎指颚式破碎机或旋回破碎机;

43.所述步骤(1)中的中碎指圆锥破碎机;

44.所述步骤(1)中的振动筛指重型双层圆振筛;

45.所述步骤(1)中大粒度干选皮带机指皮带机磁滑轮滚筒,场强为4000gs;

46.所述步骤(1)中大粒度干选精矿品位为33.5%;

47.所述步骤(1)中大粒度干选废石品位为9.68%;

48.所述步骤(1)中振动筛返回矿量为原矿处理量的120%;

49.所述步骤(1)中大粒度干选精矿的回收率为96%;

50.所述步骤(2)中振动筛为高频微粉筛或香蕉筛;

51.所述步骤(2)中一次粉矿干选机为lcgx型粉矿筒式干选机,磁系为翻转磁系,场强为4000gs;

52.所述步骤(2)中一次粉矿干选机精矿品位为40.16%;

53.所述步骤(2)中一次粉矿干选机尾矿品位为16.31%;

54.所述步骤(2)中振动筛返回矿量为新给入一段高压辊磨矿量的115%;

55.所述步骤(2)中一次粉矿干选机精矿回收率为90%;

56.所述步骤(3)中二次粉矿干选机为lhgx型量恒式干选机,场强为1200gs;

57.所述步骤(3)中二次粉矿干选机精矿品位为58.85%;

58.所述步骤(3)中二次粉矿干选机尾矿品位为19.60%;

59.所述步骤(3)中二次粉矿干选机中矿品位为36%~42%;

60.所述步骤(3)中二次粉矿干选机中矿返回矿量为新给入二段高压辊磨矿量的140%;

61.所述步骤(3)中二次粉矿干选机精矿回收率为80%。

62.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

63.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1