双层过滤器及其应用的氨水过滤系统和工艺流程的制作方法

1.本发明涉及一种环保设备,特别是涉及一种双层过滤器及其应用的氨水过滤系统和工艺流程。

背景技术:

2.现有技术中,如中国实用新型专利cn204162551u公开了一种氨水过滤装置,包括第一陶瓷过滤器和第二陶瓷过滤器,第一陶瓷过滤器和第二陶瓷过滤器内部上端均设有陶瓷过滤膜;第一陶瓷过滤器和第二陶瓷过滤器的下端连接进气管,进气管上设有剩余氨水泵;第一陶瓷过滤器和第二陶瓷过滤器的上端连接出气管,出气管连接蒸氨原料槽,出气管上设有切断阀;第一陶瓷过滤器和第二陶瓷过滤器的底端连接排油管,排油管连接冷凝池;蒸氨原料槽通过原料槽出气管连接板式换热器,原料槽出气管上设有氨水泵,板式换热器通过蒸氨塔进气管连接蒸氨塔。但该装置结构复杂,耗材更换不便。

技术实现要素:

3.本技术的一目的在于提供一种双层过滤器及其应用的氨水过滤系统和工艺流程,能双层过滤。

4.本技术的另一目的在于提供一种双层过滤器及其应用的氨水过滤系统和工艺流程,更换滤料方便。

5.本技术的另一目的在于提供一种双层过滤器及其应用的氨水过滤系统和工艺流程,结构简单,组装维护方便。

6.本技术采用的技术方案为:一种双层过滤器,包括筒体,所述筒体从内向外分隔成内腔和外腔,内腔和外腔之间通过排液分布器连通,所述内腔或所述外腔中的其中一个设有进液口和滤料,另一个设有出液口和复合陶瓷膜管,进液口上设有进液分布器,进液口与排液分布器相对布置。具体的,滤料采用不同级配的焦炭,筒体整体呈圆柱状,且上下为向外凸的弧面。进液口和滤料配合,即进液口和滤料设置在同一个腔内,无论进液口设置在哪个腔,液体进入后均会先经过滤料过滤,出液口和复合陶瓷膜管配合,即出液口和复合陶瓷膜管在同一个腔内,无论出液口设置在哪个腔,液体排除前均会经过复合陶瓷膜管过滤。

7.与现有技术相比,本技术的优点在于将筒体分隔成内腔和外腔便于进行双层过滤,在每个腔内设置不同的过滤方式或滤料,内腔和外腔采用从内向外的分隔方式,剩余氨水能从筒体的一端流动到另一端,使得经过的距离最长,在腔内的过滤时间长,过滤效果更好,排液分布器用于将内腔或外腔内的液体均匀的送入到另一个中,便于液体在另一个腔内均匀过滤,进液口用于送入需要过滤的氨水,滤料采用不同级配的焦炭,氨水通过不同级配吸附功能,从而完成去除剩余氨水中溶解油,且进液口与滤料在同一个腔体内,需要过滤的氨水能先经过滤料的过滤,出液口用于排出完成过滤的氨水,复合陶瓷膜管存在着不规则的、大小不同的、纵横交叉的空隙,能完成剩余氨水中的有机物、富集物、细微焦炭颗粒去除,且使被拦截物从大到小依次拦截,从而起到理想的过滤作用和效果;以及复合陶瓷膜管

本身洗油能力,再次完成去除剩余氨水中溶解油,进液分布器用于将进入的氨水均匀的送入到腔内,能使得送入的氨水过滤均匀。更换滤料时,只需要取下排液分布器和进液分布器,使得两侧相通,滤料能从一侧排出,另一侧放入,简单方便。

8.在本技术的一些实施例中,所述进液分布器从下到上包括第一底板和第一滤板,第一滤板采用半球形的复合金属膜,第一滤板上设有第一滤孔,第一底板开设有进液孔。进液孔上设有进液接管组件,第一滤板和第一底板连接,第一底板与内腔连接。第一底板用于和内腔连接,同时封堵住进液口,第一滤板采用半球形的复合金属膜,半球形的设计能增大表面积,增加第一滤孔的布置数量,第一滤孔用于液体通过,半球形的复合金属膜上密布第一滤孔能有限增大剩余氨水过滤面积,以及较均匀地完成进液,不容易堵塞,进液孔用于液体进入,且与进液接管组件连接,保证进液可靠,进液孔同时也是内腔反冲洗排污口。

9.进一步的,所述进液分布器外设有第一人孔组件。进液孔通过进液接管组件穿过第一人孔组件进行进液,第一人孔组件与内腔连接。第一人孔组件开闭灵活,便于安装、检修和安全检查,且对进液分布器的防护更好。

10.在本技术的一些实施例中,所述排液分布器从上到下包括第二底板和第二滤板,第二滤板采用圆柱面加半球形复合金属膜,第二滤板上设有第二滤孔,第二底板开设有排气孔。排气孔上设有排气接管组件,第二滤板和第二底板连接,第二底板和外腔连接。排液分布器两端分别与内腔和外腔连接,第二底板用于和外腔连接,同时封堵内腔和外腔之间的通道,第二滤板采用圆柱面加半球形复合金属膜,圆柱面和半球形均能增加表面积,增加第二滤孔的布置数量,第二滤板一部分与内腔连通,另一部分与外腔连通,使得氨水能从内腔均匀的流动到排液分布器内,再从排液分布器均匀的流动到外腔内,第二滤孔用于液体通过,复合金属膜上密布第二滤孔能有限增大剩余氨水过滤面积,以及较均匀地完成出液,不容易堵塞,排气孔用于排出多余气体,且与排气接管组件连接,保证排气可靠,排气孔同时也是内腔反冲洗进液口。

11.进一步的,所述排液分布器外设有第二人孔组件。排气孔通过排气接管组件穿过第二人孔组件与外界连通,第二人孔组件与外腔连接。第二人孔组件开闭灵活,便于便于安装、检修和安全检查,且对排液分布器的防护更好。

12.在本技术的一些实施例中,所述复合陶瓷膜管的上下两端分别设有上花板和下花板,上花板和下花板均与筒体连接。复合陶瓷膜管环绕内腔均布。上花板和下花板与筒体连接,便于复合陶瓷膜管的安装,且使得复合陶瓷膜管安装牢固,上花板和下花板上开设有多个通孔,能在过滤大颗粒杂质的同时使得液体流通,复合陶瓷膜管环绕内腔均布,而氨水通过排液分布器是向外腔的各个方向均匀流动的,能使得在外腔的氨水均能通过复合陶瓷膜管过滤,过滤效果均匀。

13.进一步的,所述下花板上设有定位管,复合陶瓷膜管套设在定位管上,复合陶瓷膜管顶部设有压盖,压盖与上花板连接,压盖与复合陶瓷膜管之间设有上垫圈,复合陶瓷膜管与下花板之间设有下垫圈。复合陶瓷膜管与上花板之间设有环氧树脂胶。定位管用于复合陶瓷膜管的安装定位,压盖用于从上端固定住复合陶瓷膜管,与定位管配合,完成对复合陶瓷膜管的上下两端的固定,上垫圈和下垫圈能减小支撑面压力,使其压力均匀,环氧树脂胶用于进一步加固复合陶瓷膜管的固定,填充复合陶瓷膜管与上花板之间的间隙,防止复合陶瓷膜管晃动。

14.进一步的,所述筒体上设有第三人孔组件,第三人孔组件设置在上花板和下花板之间。第三人孔组件开闭灵活,便于便于安装、检修和安全检查,且第三人孔组件设置在上花板和下花板之间,便于安装检修复合陶瓷膜管。

15.在本技术的一些实施例中,所述进液口设置在筒体下端且在内腔上,内腔呈中间大两端小,出液口设置在筒体上端。进液口设置在筒体下端,使得进液分布器在筒体下端,为了连通内腔和外腔,因此排液分布器设置在筒体上端,内腔内填充不同级配的焦炭,更换滤料时,只需要取下进液分布器和排液分布器,由于重力的作用就会使得内腔焦炭全部下落,从而快速完成焦炭滤料更换,内腔呈中间大两端小便于不同级配焦炭的布置,两端小,横截面积小,流速快,便于氨水通过,中间大,横截面积大,流速慢,过滤时间长,过滤效果好,且下端小能在更换滤料时控制焦炭的下落速度,防止焦炭下落过快造成风险,出液口设置在上端,使得排液分布器设置在筒体上端,取下排液分布器从上端向下填充滤料较为方便。传统焦炭滤料过滤器更换较为复杂,需要人员进入过滤器内腔清理旧焦炭滤料,存在一定安全性以及消耗一定劳动力,本装置滤料更换自动掉落,能快速完成焦炭滤料更换

16.进一步的,所述外腔下端设有第四人孔组件,外腔上端设有安全阀口,筒体上设有定期排污口,外腔底部设有外腔反冲洗排污口,筒体上设有支架,安全阀口上设有安全阀接管组件,定期排污口与下花板连通,出液口设置在上花板和下花板之间。第四人孔组件开闭灵活,便于便于安装、检修和安全检查,安全阀口用于安装安全阀,定期排污口用于定期排放筒体内的污水,外腔反冲洗排污口用于外腔反冲洗后排出污水,支架用于支撑和固定筒体,安全阀接管组件用于将安全阀口于安全阀连接,使得连接更可靠,出液口设置在上花板和下花板之间,复合陶瓷膜管也在上花板和下花板之间,能使得排出的氨水都经过较好的过滤,定期排污口与下花板连通,使得沉积在下花板上的杂质容易被排出。

17.一种氨水过滤系统,包括一种双层过滤器、进液总管和出液总管,进液口上设有3号阀,出液口上设有7号阀,3号阀与进液总管连通,7号阀与出液总管连通。进液总管用于提供需要过滤的液体,出液总管用于过滤后的液体排出,3号阀用于控制过滤器与进液总管之间的通断,7号阀用于控制过滤器与出液总管之间的通断。使用时,需要过滤的液体从出液总管通过3号阀进入过滤器内过滤,过滤后的液体从出液口通过7号阀排出到出液总管中。

18.进一步的,包括反洗进液管和排污总管,排气孔上设有1号阀,进液口上还并联有2号阀,1号阀与反洗进液管连通,2号阀与排污总管连通。反洗进液管用于提供用于反冲洗的液体,排污总管用于冲洗后的液体集中排出,1号阀用于控制排气孔与反洗进液管之间的通断,2号阀用于控制进液口与排污总管之间的通断。使用时,反冲洗液体从反洗进液通过1号阀进入到内腔进行冲洗,冲洗后的液体从进液口通过2号阀排出到排污总管中。

19.进一步的,所述出液口上还并联有6号阀,外腔反冲洗排污口上设有4号阀,6号阀与反洗进液管连通,4号阀与排污总管连通。6号阀用于控制出液口与反洗进液管之间的通断,4号阀用于控制外腔反冲洗排污口与排污总管之间的通断。使用时,反冲洗液体从反洗进液管通过6号阀进入到外腔进行冲洗,冲洗后的液体从外腔反冲洗排污口通过4号阀排出到排污总管中。

20.进一步的,所述定期排污口上设有5号阀,安全阀口上设有安全阀,排气孔上还并联有自动排气阀,5号阀与排污总管连通。5号阀用于控制定期排污口与排污总管之间的通断,安全阀用于防止内部压力过高,提高安全性,自动排气阀用于自动排出过滤器内多余的

气体,提高安全性。

21.一种氨水过滤工艺流程,应用一种氨水过滤系统,包括以下步骤:

22.系统正常工作时,打开3号阀和7号阀,进液总管中的氨水通过3号阀进入到双层过滤器中过滤,过滤后的氨水从打开的7号阀中流出,进入到出液总管中;

23.系统内腔反冲洗时,打开1号阀和2号阀,反洗进液管中的液体通过1号阀进入到内腔中进行冲洗,冲洗后的液体在重力作用下汇聚到进液口处,并通过2号阀进入到排污总管中;

24.系统外腔反冲洗时,打开6号阀和4号阀,反洗进液管中的液体通过6号阀进入到外腔中进行冲洗,冲洗后的液体在重力作用下汇聚到外腔反冲洗排污口处,并通过4号阀进入到排污总管中;

25.系统整体反冲洗时,打开2号阀和6号阀,反洗进液管中的液体通过6号阀进入到外腔中进行冲洗,之后从外腔溢出到内腔中进行冲洗,冲洗后的液体从进液口排出,通过2号阀进入到排污总管中。

附图说明

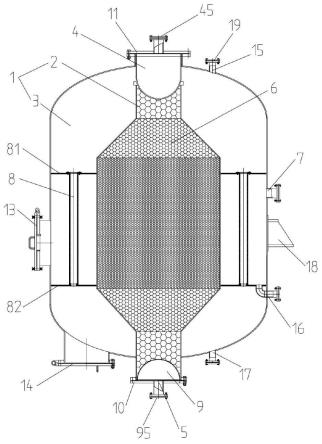

26.图1是本发明实施例1的结构示意图;

27.图2是本发明实施例1的进液分布器的结构示意图;

28.图3是本发明实施例1的排液分布器的结构示意图;

29.图4是本发明实施例1的复合陶瓷膜管的安装示意图;

30.图5是本发明实施例2的结构示意图;

31.图6是本发明实施例3的结构示意图。

32.图中:1、筒体;2、内腔;3、外腔;4、排液分布器;41、第二底板;42、第二滤板;43、第二滤孔;44、排气孔;45、排气接管组件;5、进液口;6、滤料;7、出液口;8、复合陶瓷膜管;81、上花板;82、下花板;83、定位管;84、压盖;85、上垫圈;86、下垫圈;87、环氧树脂胶;9、进液分布器;91、第一底板;92、第一滤板;93、第一滤孔;94、进液孔;95、进液接管组件;10、第一人孔组件;11、第二人孔组件;13、第三人孔组件;14、第四人孔组件;15、安全阀口;16、定期排污口;17、外腔反冲洗排污口;18、支架;19、安全阀接管组件;20、进液总管;21、出液总管;22、反洗进液管;23、排污总管;101、1号阀;102、2号阀;103、3号阀;104、4号阀;105、5号阀;106、6号阀;107、7号阀;108、安全阀;109、自动排气阀。

具体实施方式

33.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

34.实施例1:

35.本实施例提供的一种双层过滤器,如图1所示,包括筒体1,所述筒体1从内向外分隔成内腔2和外腔3,内腔2和外腔3之间通过排液分布器4连通,所述内腔2或所述外腔3中的其中一个设有进液口5和滤料6,另一个设有出液口7和复合陶瓷膜管8,进液口5上设有进液分布器9。具体的,滤料6采用不同级配的焦炭,筒体1整体呈上下弧面的圆柱状,将筒体1分隔成内腔2和外腔3便于进行双层过滤,在每个腔内设置不同的过滤方式或滤料6,内腔2和

外腔3采用从内向外的分隔方式,剩余氨水能从筒体1的一端流动到另一端,使得经过的距离最长,在腔内的过滤时间长,过滤效果更好,排液分布器4用于将内腔2或外腔3内的液体均匀的送入到另一个中,便于液体在另一个腔内均匀过滤,进液口5用于送入需要过滤的氨水,滤料6采用不同级配的焦炭,氨水通过不同级配吸附功能,从而完成去除剩余氨水中溶解油,且进液口5与滤料6在同一个腔体内,需要过滤的氨水能先经过滤料6的过滤,出液口7用于排出完成过滤的氨水,复合陶瓷膜管8存在着不规则的、大小不同的、纵横交叉的空隙,能完成剩余氨水中的有机物、富集物、细微焦炭颗粒去除,且使被拦截物从大到小依次拦截,从而起到理想的过滤作用和效果;以及复合陶瓷膜管8本身洗油能力,再次完成去除剩余氨水中溶解油,进液分布器9用于将进入的氨水均匀的送入到腔内,能使得送入的氨水过滤均匀。本实施例中进液口5和滤料6设置在内腔2上,排液分布器4上的通孔一部分与内腔2连通,另一部分与外腔3连通,使得内腔2的液体通过与内腔2连通的通孔进入到排液分布器4内,再由排液分布器4上与外腔3连通的通孔排出到外腔3。进液口5与排液分布器4相对布置,在本实施例中进液口5设置在底部,排液分布器4设置在顶部,能使得从进液口5进入的液体从底部流动到顶部,保证液体在外腔3经过的距离最远,通过的滤料6最多,过滤时间最长,提高过滤效果。

36.更换滤料6时,只需要取下排液分布器4和进液分布器9,使得两侧相通,滤料6能从一侧排出,另一侧放入,简单方便。

37.为了进液均匀可靠,如图2所示,所述进液分布器9从下到上包括第一底板91和第一滤板92,第一底板91为圆形,第一滤板92采用半球形的复合金属膜,第一滤板92上设有第一滤孔93,第一底板91开设有进液孔94。进液孔94上设有进液接管组件95,第一滤板92和第一底板91连接,第一底板91与内腔2通过螺栓连接。第一底板91用于和内腔2连接,同时封堵住进液口5,第一滤板92采用半球形的复合金属膜,半球形的设计能增大表面积,增加第一滤孔93的布置数量,第一滤孔93用于液体通过,半球形的复合金属膜上密布第一滤孔93能有限增大剩余氨水过滤面积,以及较均匀地完成进液,不容易堵塞,进液孔94用于液体进入,且与进液接管组件95连接,保证进液可靠,进液孔94同时也是内腔反冲洗排污口。

38.为了安装检修方便,所述进液分布器9外设有第一人孔组件10。进液孔94通过进液接管组件95穿过第一人孔组件10进行进液,第一人孔组件10与内腔2连接。第一人孔组件10开闭灵活,便于安装、检修和安全检查,且对进液分布器9的防护更好。

39.为了液体在内腔2和外腔3之间均匀流动,如图3所示,所述排液分布器4从上到下包括第二底板41和第二滤板42,第二底板41为圆形,第二滤板42采用圆柱面加半球形复合金属膜,第二滤板42上设有第二滤孔43,第二底板41开设有排气孔44。排气孔44上设有排气接管组件45,第二滤板42和第二底板41连接,第二底板41和外腔3通过螺栓连接。排液分布器4两端分别与内腔2和外腔3连接,第二底板41用于和外腔3连接,同时封堵内腔2和外腔3之间的通道,第二滤板42采用圆柱面加半球形复合金属膜,圆柱面和半球形均能增加表面积,增加第二滤孔43的布置数量,第二滤板42被内腔2和外腔3之间的分隔板分隔,第二滤板42的一部分与内腔2连通,另一部分与外腔3连通,进而第二滤板4上2的第二滤孔43一部分用于内腔2和排液分布器4内部连通,另一部分用于外腔3和排液分布器4内部连通,使得氨水能从内腔2均匀的流动到排液分布器4内,再从排液分布器4均匀的流动到外腔3内,第二滤孔43用于液体通过,复合金属膜上密布第二滤孔43能有限增大剩余氨水过滤面积,以及

较均匀地完成出液,不容易堵塞,排气孔44用于排出多余气体,且与排气接管组件45连接,保证排气可靠,排气孔44同时也是内腔反冲洗进液口。

40.为了安装检修方便,所述排液分布器4外设有第二人孔组件11。排气孔44通过排气接管组件45穿过第二人孔组件11与外界连通,第二人孔组件11与外腔3连接。第二人孔组件11开闭灵活,便于便于安装、检修和安全检查,且对排液分布器4的防护更好。

41.为了便于复合陶瓷膜管8的安装,所述复合陶瓷膜管8的上下两端分别设有上花板81和下花板82,上花板81和下花板82均与筒体1连接。复合陶瓷膜管8环绕内腔2均布,且设置在内腔2外壁与外腔3内壁的中间。上花板81和下花板82与筒体1连接,便于复合陶瓷膜管8的安装,且使得复合陶瓷膜管8安装牢固,上花板81和下花板82上开设有多个通孔,能在过滤大颗粒杂质的同时使得液体流通,复合陶瓷膜管8环绕内腔2均布,而氨水通过排液分布器4是向外腔3的各个方向均匀流动的,能使得在外腔3的氨水均能通过复合陶瓷膜管8过滤,过滤效果均匀。

42.为了复合陶瓷膜管8安装可靠,如图4所示,所述下花板82上设有定位管83,复合陶瓷膜管8套设在定位管83上,复合陶瓷膜管8顶部设有压盖84,压盖84与上花板81连接,压盖84与复合陶瓷膜管8之间设有上垫圈85,复合陶瓷膜管8与下花板82之间设有下垫圈86。复合陶瓷膜管8与上花板81之间设有环氧树脂胶87。定位管83用于复合陶瓷膜管8的安装定位,压盖84用于从上端固定住复合陶瓷膜管8,与定位管83配合,完成对复合陶瓷膜管8的上下两端的固定,上垫圈85和下垫圈86能减小支撑面压力,使其压力均匀,环氧树脂胶87用于进一步加固复合陶瓷膜管8的固定,填充复合陶瓷膜管8与上花板81之间的间隙,防止复合陶瓷膜管8晃动。

43.为了安装检修方便,所述筒体1上设有第三人孔组件13,第三人孔组件13设置在上花板81和下花板82之间。第三人孔组件13开闭灵活,便于便于安装、检修和安全检查,且第三人孔组件13设置在上花板81和下花板82之间,便于安装检修复合陶瓷膜管8。

44.为了便于卸料,所述进液口5设置在筒体1下端且在内腔2上,内腔2呈中间大两端小,出液口7设置在筒体1上端。进液口5设置在筒体1下端,使得进液分布器9在筒体1下端,为了连通内腔2和外腔3,因此排液分布器4设置在筒体1上端,内腔2内填充不同级配的焦炭,更换滤料6时,只需要取下进液分布器9和排液分布器4,由于重力的作用就会使得内腔2焦炭全部下落,从而快速完成焦炭滤料6更换,内腔2呈中间大两端小便于不同级配焦炭的布置,两端小,横截面积小,流速快,便于氨水通过,中间大,横截面积大,流速慢,过滤时间长,过滤效果好,且下端小能在更换滤料6时控制焦炭的下落速度,防止焦炭下落过快造成风险,出液口7设置在上端,使得排液分布器4设置在筒体1上端,取下排液分布器4从上端向下填充滤料6较为方便。传统焦炭滤料过滤器更换较为复杂,需要人员进入过滤器内腔2清理旧焦炭滤料,存在一定安全性以及消耗一定劳动力,本装置滤料6更换自动掉落,能快速完成焦炭滤料6更换。

45.为了实用性更好,所述外腔3下端设有第四人孔组件14,外腔3上端设有安全阀口15,筒体1上设有定期排污口16,外腔3底部设有外腔反冲洗排污口17,筒体1上设有支架18,安全阀口15上设有安全阀接管组件19,定期排污口16与下花板82连通,出液口7设置在上花板81和下花板82之间。第四人孔组件14开闭灵活,便于便于安装、检修和安全检查,安全阀口15用于安装安全阀,定期排污口16用于定期排放筒体1内的污水,外腔反冲洗排污口17用

于外腔3反冲洗后排出污水,支架18用于支撑和固定筒体1,安全阀接管组件19用于将安全阀口15于安全阀连接,使得连接更可靠,出液口7设置在上花板81和下花板82之间,复合陶瓷膜管8也在上花板81和下花板82之间,能使得排出的氨水都经过较好的过滤,定期排污口16与下花板82连通,使得沉积在下花板82上的杂质容易被排出。

46.实施例2:

47.本实施例提供的一种双层过滤器,如图5所示,包括筒体1,所述筒体1从内向外分隔成内腔2和外腔3,内腔2和外腔3之间通过排液分布器4连通,所述内腔2或所述外腔3中的其中一个设有进液口5和滤料6,另一个设有出液口7和复合陶瓷膜管8,进液口5上设有进液分布器9。本实施例中进液口5和滤料6设置在外腔3上,出液口7和复合陶瓷膜管8设置在内腔2上,出液口7延伸至筒体1外,进液口5设置在筒体1底部,排液分布器4设置在筒体1顶部。进液口5与排液分布器4相对布置,在本实施例中进液口5设置在底部,排液分布器4设置在顶部,能使得从进液口5进入的液体从底部流动到顶部,保证液体在外腔3经过的距离最远,通过的滤料6最多,过滤时间最长,提高过滤效果。

48.更换滤料6时,仅需要取下进液分布器9和排液分布器4,由于重力的作用就会使得外腔3的滤料6全部下落,从而快速完成滤料6更换。

49.实施例3:

50.本实施例提供的一种氨水过滤系统,如图6所示,包括一种双层过滤器、进液总管20和出液总管21,进液口5上设有3号阀103,出液口7上设有7号阀107,3号阀103与进液总管20连通,7号阀107与出液总管21连通。进液总管20用于提供需要过滤的液体,出液总管21用于过滤后的液体排出,3号阀103用于控制过滤器与进液总管20之间的通断,7号阀107用于控制过滤器与出液总管21之间的通断。使用时,需要过滤的液体从出液总管21通过3号阀103进入过滤器内过滤,过滤后的液体从出液口7通过7号阀107排出到出液总管21中。

51.为了方便清洗内腔2,包括反洗进液管22和排污总管23,排气孔44上设有1号阀101,进液口5上还并联有2号阀102,1号阀101与反洗进液管22连通,2号阀102与排污总管23连通。反洗进液管22用于提供用于反冲洗的液体,排污总管23用于冲洗后的液体集中排出,1号阀101用于控制排气孔44与反洗进液管22之间的通断,2号阀102用于控制进液口5与排污总管23之间的通断。使用时,反冲洗液体从反洗进液管22通过1号阀101进入到内腔2进行冲洗,冲洗后的液体从进液口5通过2号阀102排出到排污总管23中。

52.为了方便清洗外腔3,所述出液口7上还并联有6号阀106,外腔反冲洗排污口17上设有4号阀104,6号阀106与反洗进液管22连通,4号阀104与排污总管23连通。6号阀106用于控制出液口7与反洗进液管22之间的通断,4号阀104用于控制外腔反冲洗排污口17与排污总管23之间的通断。使用时,反冲洗液体从反洗进液管22通过6号阀106进入到外腔3进行冲洗,冲洗后的液体从外腔反冲洗排污口17通过4号阀104排出到排污总管23中。

53.为了提高安全性,所述定期排污口16上设有5号阀105,安全阀口15上设有安全阀108,排气孔44上还并联有自动排气阀109,5号阀105与排污总管23连通。5号阀105用于控制定期排污口16与排污总管23之间的通断,安全阀108用于防止内部压力过高,提高安全性,自动排气阀109用于自动排出过滤器内多余的气体,提高安全性。

54.实施例4:

55.本实施例提供的一种氨水过滤工艺流程,应用一种氨水过滤系统,包括以下步骤:

56.系统正常工作时,打开3号阀103和7号阀107,进液总管20中的氨水通过3号阀103进入到双层过滤器中过滤,过滤后的氨水从打开的7号阀107中流出,进入到出液总管21中;

57.系统内腔反冲洗时,打开1号阀101和2号阀102,反洗进液管22中的液体通过1号阀101进入到内腔2中进行冲洗,冲洗后的液体在重力作用下汇聚到进液口5处,并通过2号阀102进入到排污总管23中;

58.系统外腔反冲洗时,打开6号阀106和4号阀104,反洗进液管22中的液体通过6号阀106进入到外腔3中进行冲洗,冲洗后的液体在重力作用下汇聚到外腔反冲洗排污口17处,并通过4号阀104进入到排污总管23中;

59.系统整体反冲洗时,打开2号阀102和6号阀106,反洗进液管22中的液体通过6号阀106进入到外腔3中进行冲洗,之后从外腔3溢出到内腔2中进行冲洗,冲洗后的液体从进液口5排出,通过2号阀102进入到排污总管23中。

60.本发明所公开的一种氨水过滤工艺流程,可以在正常工作之外,进行内腔2、外腔3或两者一起的反冲洗操作,清洗方便,内腔2和外腔3均能清洗,清洗效果好,进液口5既用于正常进液,也用于反冲洗排液,出液口7既用于出液,也用于反冲洗的进液,排气孔44既用于排气,也用于反冲洗进液。

61.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1