一种带破袋定位功能的脉冲控制系统的制作方法

1.本发明涉及一种滤袋除尘器的滤袋检漏定位系统,具体涉及一种带破袋定位功能的脉冲控制系统,属于滤袋除尘器技术领域。

背景技术:

2.在石油化工领域,滤袋收尘器所过滤的气体通常是乙烯、丙烯等具有易燃易爆剧毒的粉尘颗粒,而且这些粉尘也是化工产品,价值较高。除尘器滤袋破损后,这些化工原料颗粒会随之排放到大气,除了容易引起安全事故,也更是造成经济损失。

3.针对如何检测粉尘是否有泄漏以及如何判断泄露位置,现有技术中采用除尘控制系统或粉尘检测系统来解决。目前的除尘控制系统及粉尘检测系统主要有以下三种方式:1)利用plc控制系统,通过接入除尘器出口的粉尘传感器及压差控制器可以解决该问题,但是需要大量的编程工作,需要专业的编程人员和额外的plc控制柜;存在工作量大、成本高的缺点。

4.2)采用脉冲控制仪,目前的脉冲控制仪普遍没有模拟量输入接口,无法接入粉尘传感器;需要现场检修人员定期排查更换除尘器滤袋或者通过对除尘器排放口的观测来判断。这种方式往往比较滞后,一旦发现泄漏就需要紧急停机,对生产也会造成影响;很多控制仪也无通讯接口,工厂或车间控制系统无法监测该除尘器运行状态及粉尘的泄露。

5.3)直接在除尘器出口加装粉尘传感器,可以监测到粉尘浓度的变化,及时关闭除尘器,但并不能定位到具体破袋的位置,发现除尘器粉尘量超标后,进入除尘器检修时需要花费更多的时间去排查具体哪些滤袋有破损,耗时费力。

技术实现要素:

6.本发明的目的是:克服现有除尘控制系统或粉尘检测系统中采用plc控制需要大量编程、采用脉冲控制仪无法监测粉尘泄漏以及泄漏位置的问题,提供一种带破袋定位功能的脉冲控制系统,无需编程即可实现粉尘泄漏监测,同时还可以直观的判断出滤袋除尘器中滤袋的破损位置,方便检修人员进入除尘后能够快速更换。

7.为实现上述目的,本发明采用了以下技术方案:一种带破袋定位功能的脉冲控制系统,包括脉冲控制仪、工厂或车间级控制系统,以及分别与脉冲控制仪连接的:差压变送器、设置在除尘器气包上的多个脉冲阀e、设置在除尘器出风口处的粉尘浓度传感器;所述差压变送器上分别连接设置在除尘器净气室的压差变送器低压端p1采样口和设置在除尘器带尘侧的压差变送器高压端p2采样口;所述脉冲控制仪通过模拟量输入接口连接差压变送器和粉尘浓度传感器检测输入电流信号值的变化,得出粉尘浓度值大小;所述脉冲控制仪通过脉冲控制仪上的触摸屏进行参数修改,或通过rs-485通讯接口连接工厂或车间级控制系统进行除尘器运行参数的在线修改和控制监测;所述脉冲控制仪通过报警输出接口连接脉冲控制仪上的触摸屏报警输出各传感器的异常监测数据,并通过触摸屏监控脉冲控制仪的脉冲阀运行状态。

8.所述脉冲控制仪采用stm32处理器作为数据处理控制器,依据滤袋和粉尘种类设定粉尘浓度检测值p

l

和ph,并根据检测出的粉尘浓度值在p

l

和ph之间的分布判断出破损滤袋的位置。

9.所述脉冲控制仪上设置有24v和0v两个接线端子,并采用24vdc直流供电。

10.所述脉冲控制仪上设置有a+和b-两个rs-485通讯接口的接线端子,并通过rs-485通讯接口与工厂或车间级的plc控制系统或计算机通讯连接。

11.所述脉冲控制仪上设置有y0~y3四路继电器报警输出接口,通过报警输出接口连接脉冲控制仪上的触摸屏,并通过设置com1接地端子进行接地连接。

12.所述脉冲控制仪上设置有y4~y7四个脉冲阀输出端子,通过脉冲阀输出端子依次连接脉冲阀e1~脉冲阀e4,并通过设置com2接地端子进行接地连接。

13.所述脉冲阀输出端子为可扩展输出端子,最多可扩展至24个输出端子。

14.所述脉冲控制仪上设置有y18~y21四路模拟量输入接口并支持扩展,通过模拟量输入接口y18连接粉尘传感器,通过模拟量输入接口y19连接差压变送器。

15.本发明的有益效果是:1)本发明系统无需编程即可实现粉尘泄漏监测,同时还可以直观的判断出滤袋除尘器中滤袋的破损位置,方便检修人员进入除尘器后能够快速更换,减少现场停机时间,降低经济损失。

16.2)本发明系统能够让工厂现场检修工人及时发现滤袋破损状况,减少停机检修更换滤袋时间,减少了催化剂、丙烯、乙烯等化工产品的损失,同时也实现了脉冲控制仪与工厂的通讯,打破了工厂数据孤岛;对于除尘器厂家来说,也减少了软件编程调试时间。

附图说明

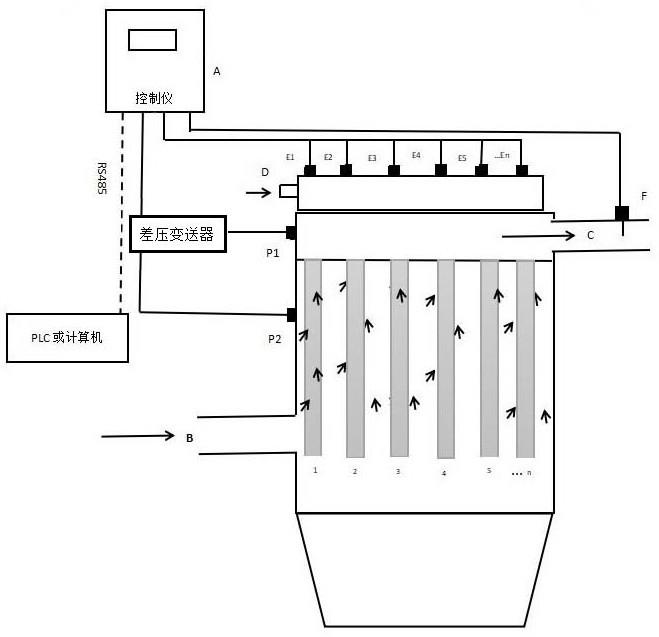

17.图1为本发明脉冲控制系统的结构原理图;图2为本发明脉冲控制系统的模块原理连接示意图;图3为本发明脉冲控制系统中脉冲控制仪的端子接线图;图4为本发明脉冲控制系统的粉尘浓度监测值分布图;图5为本发明脉冲控制系统的滤袋破损判断逻辑流程图。

18.图1中,a-带破袋定位功能的脉冲控制仪,b-除尘器进风口,c-除尘器出风口,d-脉冲阀气包压缩空气进口,f-除尘器出口的粉尘浓度传感器,e1、e2、e3…en-脉冲阀1、脉冲阀2、脉冲阀3

…

脉冲阀n,p

1-除尘器净气室的差压变送器低压端采样口,p

2-除尘器带尘侧的差压变送器高压端采样口,1、2、3

…

n-与脉冲阀对应的除尘器滤袋1列、2列、3列

…

n列。

具体实施方式

19.下面结合附图和具体实施例对本发明作进一步的解释说明。

20.实施例:如图1所示,本发明提供一种带破袋定位功能的脉冲控制系统,包括脉冲控制仪、工厂或车间级控制系统,以及分别与脉冲控制仪连接的:差压变送器、连接在除尘器气包上的多个脉冲阀e、安装在除尘器出风口处的粉尘浓度传感器;差压变送器上分别连接安装在除尘器净气室的压差变送器低压端p1采样口和安装在除尘器带尘侧的压差变送器高压端p2采样口。

21.如图2、3所示,脉冲控制仪采用stm32处理器作为数据处理控制器,并通过脉冲控制仪上的触摸屏进行参数修改,脉冲控制仪上设有24v和0v两个接线端子,并采用24vdc直流供电。

22.脉冲控制仪上设有a+和b-两个rs-485通讯接口的接线端子,并通过rs-485通讯接口与工厂或车间级的plc控制系统或计算机通讯连接;脉冲控制仪通过rs-485通讯接口连接工厂或车间级控制系统进行除尘器运行参数的在线修改和控制监测。

23.脉冲控制仪上设有y0~y3四路继电器报警输出接口,通过报警输出接口连接脉冲控制仪上的触摸屏,并通过设置com1接地端子进行接地连接;脉冲控制仪通过报警输出接口连接脉冲控制仪上的触摸屏报警输出各传感器的异常监测数据,并通过触摸屏监控脉冲控制仪的脉冲阀运行状态。

24.脉冲控制仪上设有y4~y7四个脉冲阀输出端子,通过脉冲阀输出端子依次连接脉冲阀e1~脉冲阀e4,并通过设置com2接地端子进行接地连接;脉冲阀输出端子为可扩展输出端子,最多可扩展至24个输出端子。

25.脉冲控制仪上设有y18~y21四路模拟量输入接口并支持扩展,通过模拟量输入接口y18连接粉尘传感器,通过模拟量输入接口y19连接差压变送器;脉冲控制仪通过模拟量输入接口连接差压变送器和粉尘浓度传感器检测输入电流信号值的变化,得出粉尘浓度值大小。

26.粉尘浓度传感器的检测原理:气流中的粉尘颗粒在经过粉尘浓度传感器时,粉尘中的电荷被感应,从而产生4-20ma电流信号;随着粉尘浓度的变化电流值也会随之变化,每个电流值都会对应有一个粉尘浓度值,脉冲控制仪通过模拟量输入端子检测到粉尘浓度传感器输入的电流值变化来得出粉尘传感器的浓度值大小。

27.如图4所示,依据滤袋和粉尘种类设定粉尘浓度检测值p

l

和ph,并根据检测出的粉尘浓度值在p

l

和ph之间的分布判断出破损滤袋的位置。上述判断过程是以系统开始运行时所有滤袋都没有破损为前提,在所有滤袋都没有破损的情况下,粉尘传感器检测到的数值会在p

l

和ph之间变化,在开启脉冲阀进行喷吹过程中,如果某一组滤袋有破损(如图4为第30秒时对应的滤袋破损),则对应时刻(第30秒

‑‑

35秒期间)的粉尘浓度会明显增加,且相邻的两组滤袋喷吹时粉尘量也有明显增加,但第30秒对应的粉尘值最高;当进行其他组脉冲阀喷吹时,整个系统粉尘浓度也会略有增加。

28.系统中脉冲阀喷吹与粉尘传感器同时开始计时,每次脉冲阀通电时间通常为100ms左右;喷吹间隔时间为10s—30s(如图4喷吹间隔为10秒);除尘器的进口风速是12m/s

‑‑‑

15m/s,出口风速为10m/s

‑‑‑

12m/s;袋式除尘器滤袋长度3m-4m。也就是说除尘器从破袋位置到粉尘传感器被感应到最多2-3s时间,此刻下一组脉冲阀尚未喷吹,该脉冲阀喷吹之前的一组粉尘浓度值也比该组喷吹时要低;也可以理解为当某组脉冲阀喷吹结束后0-5s内粉尘传感器检测到的粉尘浓度即为该组脉冲阀对应滤袋的检测值,如果该值远高于正常ph值,而且比之前一组和之后一组要高,则判定该组滤袋有破损。系统会给出报警信号,需要及时停机,检修人员根据提示进入除尘器直接找到相对应的滤袋进行更换。

29.控制仪脉冲阀运行逻辑示例如下表:脉冲宽度100ms脉冲宽度100ms脉冲宽度100ms脉冲宽度100ms

脉冲间隔10s脉冲间隔10s脉冲间隔10s脉冲间隔10s脉冲阀1脉冲阀2脉冲阀3脉冲阀4当系统开始运行,脉冲阀开始按照设定顺序进行喷吹,脉冲宽度即脉冲阀通电时长,脉冲间隔指第一个脉冲阀喷吹结束,需要间隔多少时间后下一个阀开始喷吹,直到所有脉冲阀喷吹结束,再进行下一轮喷吹,循环往复,直到收到停机信号后系统停止运行;如上表为4台脉冲阀,每个脉冲阀喷吹时间100ms,脉冲阀喷吹间隔为10s。

30.滤袋破损的具体判断逻辑如图5所示:当系统开始运行时,对系统中脉冲阀喷吹与粉尘传感器同时开始计时,进行第1组脉冲阀e1开始喷吹,第0~5s时,脉冲控制仪通过模拟量输入端子检测到粉尘浓度传感器输入的电流值变化来得出粉尘传感器的浓度值p1,将得出的粉尘浓度值p1与ph进行对比,高于ph值时判断为1组对应的滤袋疑似破损,否则为1组无破损。

31.脉冲阀喷吹间隔10s后进行第2组脉冲阀e2的喷吹,第10~15s时,将检测得到的粉尘浓度值p2与ph进行对比,低于ph值时判断为2组无破损;高于ph值后继续与粉尘浓度值p1进行对比,高于p1值时判断为2组破损,1组解除,否则判断为1组破损。

32.以下开始按照设定顺序进行第n组脉冲阀en的喷吹,第(n-1)*10~(n-1)*10+5s时,将检测得到的粉尘浓度值pn与ph进行对比,低于ph值时判断为n组无破损;高于ph值后继续与粉尘浓度值p(n-1)进行对比,高于p(n-1)值时判断为n组破损,n-1组解除,否则判断为n-1组破损。

33.本发明系统能够让工厂现场检修工人及时发现滤袋破损状况,减少停机检修更换滤袋时间,减少了催化剂、丙烯、乙烯等化工产品的损失,同时也实现了脉冲控制仪与工厂的通讯,打破了工厂数据孤岛;对于除尘器厂家来说,也减少了软件编程调试时间。

34.以上所述,仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1