餐饮油烟去异味复合净化设备和控制方法与流程

1.本发明涉及油烟净化技术领域,尤其是涉及一种餐饮油烟去异味复合净化设备和控制方法。

背景技术:

2.近年来,随着国民消费水平不断提高,餐饮行业发展持续保持平稳的增长态势。餐饮行业高速发展的背后,商居矛盾、异味投诉等一系列餐饮油烟污染问题日益凸显,相对密集的中心城区投诉数量比郊区更多,餐饮油烟已成为继工业排放和机动车尾气排放之后的重要大气污染源。针对以上问题,目前餐饮企业选用的净化设施类型较多,有安装在厨房烟罩内的初级油烟净化设施,如机械过滤器、旋网过滤器、紫外光解灯以及运水烟罩等。有安装在排风风机前的二级油烟净化设施,如高压静电净化器、洗涤喷淋塔、活性炭吸附净化器和紫外光解净化器等。其中针对油烟异味净化,虽然活性炭吸附方式效果较好,但由于活性炭易饱和,维护成本超高,所以目前以紫外光解去除异味为主。

3.现有的紫外光解灯组一般设置于集烟罩处,光解产生的臭氧有较好的接触空间和时间与污染空气反应,但紫外光解灯组非常容易被油污,性能衰竭快,维护周期短成本高;另外紫外灯组置于油烟环境中,其产生的臭氧量与油烟情况关系密切,但油烟较重时臭氧量偏少,水汽较多时臭氧量反而偏多,即所产生臭氧量与实际需求矛盾(实际需求:重油烟需要相对多的臭氧去氧化净化,水汽则可以不需要臭氧)。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种餐饮油烟去异味复合净化设备和控制方法,以缓解现有技术中存在的紫外光解灯组产生的臭氧量与实际需求矛盾的技术问题。

5.第一方面,本发明实施例提供了一种餐饮油烟去异味复合净化设备,包括:集烟罩,动力分配阀,风管,臭氧发生模块;还包括:主控板和臭氧浓度传感器;所述集烟罩设置于灶具上方,所述动力分配阀设置于所述集烟罩和所述风管之间,所述臭氧发生模块设置于所述集烟罩上,所述风管与多个集烟罩相连接,所述臭氧浓度传感器设置于所述风管内并靠近排风管口位置;所述主控板设置于所述风管上的电控柜中;所述动力分配阀,用于控制所述集烟罩的风量;所述臭氧浓度传感器,用于获取所述风管内的臭氧浓度;所述主控板,用于基于所述动力分配阀的开度和所述臭氧浓度传感器获取的臭氧浓度,控制所述臭氧发生模块的臭氧发生量。

6.进一步地,所述风管包括:第一风管段、第二风管段和第三风管段;所述第一风管段横置于所述灶具上方并依次连接到多个集烟罩,所述第三风管段包括排风管口,所述第二风管段设置于所述第一风管段与所述第三风管段之间;所述臭氧浓度传感器设置于所述第三风管段内部中间位置。

7.进一步地,还包括:高压静电净化器,设置于所述第二风管段与所述第三风管段之间,所述电控柜为所述高压静电净化器的电控柜;所述高压静电净化器,用于去除污染空气

中的油烟或颗粒物。

8.进一步地,还包括:风机,设置于所述排风管口末端位置。

9.第二方面,本发明实施例还提供了一种餐饮油烟去异味复合净化设备的控制方法,应用于上述第一方面所述的餐饮油烟去异味复合净化设备;包括:基于所述集烟罩对应的动力分配阀的开闭状态,确定每个集烟罩上的臭氧发生模块的初始臭氧发生量;所述开闭状态包括以下任一状态:关闭、半开和全开;通过所述臭氧浓度传感器,获取所述风管内的臭氧浓度值;判断所述臭氧浓度值是否小于预设浓度值;如果否,则依次降低每个集烟罩上的臭氧发生模块的初始臭氧发生量,直到所述臭氧浓度值小于所述预设浓度值。

10.进一步地,基于所述集烟罩对应的动力分配阀的开闭状态,确定每个集烟罩上的臭氧发生模块的初始臭氧发生量,包括:若所述集烟罩对应的动力分配阀的开闭状态为关闭,则确定所述初始臭氧发生量为零;若所述集烟罩对应的动力分配阀的开闭状态为全开,则确定所述初始臭氧发生量为第一发生量;若所述集烟罩对应的动力分配阀的开闭状态为半开,则确定所述初始臭氧发生量为第二发生量;其中,所述第二发生量为所述第一发生量的二分之一。

11.进一步地,依次降低每个集烟罩上的臭氧发生模块的初始臭氧发生量,包括:按照每个集烟罩与所述风管的排风管口的距离由近到远的顺序,依次降低所述集烟罩上的臭氧发生模块的初始臭氧发生量;其中,降低之后的初始臭氧发生量不低于预设阈值。

12.进一步地,还包括:若所述臭氧浓度值小于所述预设浓度值,则判断所述风管的排风管口位置是否存在油烟异味;如果是,则依次提高每个集烟罩上的臭氧发生模块的初始臭氧发生量。

13.第三方面,本发明实施例还提供了一种电子设备,包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述第二方面所述的方法的步骤。

14.第四方面,本发明实施例还提供了一种具有处理器可执行的非易失的程序代码的计算机可读介质,所述程序代码使所述处理器执行上述第二方面所述方法。

15.本发明提供了一种餐饮油烟去异味复合净化设备和控制方法,将臭氧发生模块设置于油烟通道外,不易被污染,并通过臭氧浓度传感器控制臭氧发生量,使得臭氧发生量可以更加精准控制,缓解了现有技术中存在的紫外光解灯组产生的臭氧量与实际需求矛盾的技术问题。

附图说明

16.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

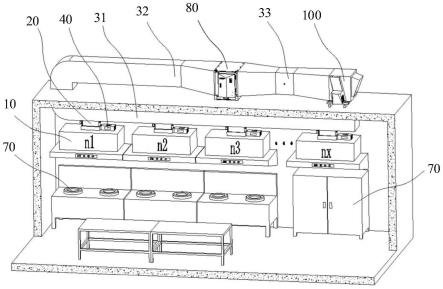

17.图1为本发明实施例提供的一种餐饮油烟去异味复合净化设备的示意图;

18.图2为本发明实施例提供的风管部分示意图;

19.图3为本发明实施例提供的一种餐饮油烟去异味复合净化设备的控制方法的流程图。

20.主要元件符号说明:10-集烟罩;20-动力分配阀;30-风管;31-第一风管段;32-第二风管段;33-第三风管段;40-臭氧发生模块;50-主控板;60-臭氧浓度传感器;70-灶具;80-高压静电净化器;90-电控柜;100-风机。

具体实施方式

21.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例一:

23.图1是根据本发明实施例提供的一种餐饮油烟去异味复合净化设备的示意图。如图1所示,该设备包括:集烟罩10,动力分配阀20,风管30,臭氧发生模块40;还包括:主控板50和臭氧浓度传感器60。

24.其中,如图1所示,集烟罩10设置于灶具70上方,动力分配阀20设置于集烟罩10和风管30之间,臭氧发生模块40设置于集烟罩10上,风管30与多个集烟罩10相连接。

25.如图1所示,风管30包括:第一风管段31、第二风管段32和第三风管段33;第一风管段31横置于灶具70上方并依次连接到多个集烟罩10,每个集烟罩10上均设置有臭氧发生模块40,第三风管段33包括排风管口,第二风管段32设置于第一风管段31与第三风管段33之间。

26.可选地,如图1所示,还包括:高压静电净化器80,设置于第二风管段32与第三风管段33之间。

27.图2为根据本发明实施例提供的风管部分示意图。如图2所示,臭氧浓度传感器60设置于风管30内并靠近排风管30口位置,具体的,臭氧浓度传感器60设置于第三风管段33内部中间位置。

28.如图2所示,主控板50设置于风管30上的电控柜90中。其中,电控柜90为高压静电净化器80的电控柜。

29.具体的,动力分配阀20,用于控制集烟罩10的风量。

30.臭氧浓度传感器60,用于获取风管30内的臭氧浓度。

31.主控板50,用于基于动力分配阀20的开度和臭氧浓度传感器60获取的臭氧浓度,控制臭氧发生模块40的臭氧发生量。

32.高压静电净化器80,用于去除污染空气中的油烟或颗粒物。

33.可选地,集烟罩10设有控制面板,控制面板处设有控制按键,控制按键包括关闭、半开和全开三个档位,分别对应控制动力分配阀20实现阀片关闭、半开和全开三种状态,也同时对应臭氧发生模块40默认的初始臭氧发生量0、q1、q2;其中,q1为由试验和模拟计算得出的灶具70为蒸烤箱的异味处理所需要臭氧量,q2为由试验和模拟计算得出的灶具70为炒制用灶具的异味处理所需要臭氧量,q1和q2的值也可以根据实际需要进行调整。

34.可选地,集烟罩10和臭氧发生模块40会把状态信息实时上报至主控板50。

35.可选地,如图1和图2所示,本发明实施例提供的设备还包括:风机100,设置于排风管口末端位置。可选地,电控柜90中还设有控制风机100运行频率的变频器以及其他相关电气配件。

36.本发明提供了一种餐饮油烟去异味复合净化设备,将臭氧发生模块40设置于油烟通道外,不易被污染,并通过臭氧浓度传感器60控制臭氧发生量,使得臭氧发生量可以更加精准控制,缓解了现有技术中存在的紫外光解灯组产生的臭氧量与实际需求矛盾的技术问题。

37.实施例二:

38.基于上述实施例一中的餐饮油烟去异味复合净化设备,本发明实施例还提供了一种餐饮油烟去异味复合净化设备的控制方法。

39.具体的,图3为根据本发明实施例提供的一种餐饮油烟去异味复合净化设备的控制方法的流程图,该方法应用于上述实施例一中的设备。如图3所示,该方法具体包括如下步骤:

40.步骤s302,基于集烟罩10对应的动力分配阀20的开闭状态,确定每个集烟罩10上的臭氧发生模块40的初始臭氧发生量;开闭状态包括以下任一状态:关闭、半开和全开。

41.具体的,若集烟罩10对应的动力分配阀20的开闭状态为关闭,则确定初始臭氧发生量为零;若集烟罩10对应的动力分配阀20的开闭状态为全开,则确定初始臭氧发生量为第一发生量;若集烟罩10对应的动力分配阀20的开闭状态为半开,则确定初始臭氧发生量为第二发生量;其中,第二发生量为第一发生量的二分之一。

42.步骤s304,通过臭氧浓度传感器60,获取风管30内的臭氧浓度值。

43.步骤s306,判断臭氧浓度值是否小于预设浓度值。

44.步骤s308,如果否,则依次降低每个集烟罩10上的臭氧发生模块40的初始臭氧发生量,直到臭氧浓度值小于预设浓度值。

45.具体的,按照每个集烟罩10与风管30的排风管口的距离由近到远的顺序,依次降低集烟罩10上的臭氧发生模块40的初始臭氧发生量;其中,降低之后的初始臭氧发生量不低于预设阈值。

46.可选地,本发明实施例提供的控制方法,还包括如下步骤:

47.若臭氧浓度值小于预设浓度值,则判断风管30的排风管口位置是否存在油烟异味;

48.如果是,则依次提高每个集烟罩10上的臭氧发生模块40的初始臭氧发生量。

49.本发明提供了一种餐饮油烟去异味复合净化设备的控制方法,基于集烟罩对应的动力分配阀的开闭状态,确定每个集烟罩上的臭氧发生模块的初始臭氧发生量,并通过臭氧浓度传感器控制总的臭氧发生量,使得臭氧发生量可以更加精准控制,缓解了现有技术中存在的紫外光解灯组产生的臭氧量与实际需求矛盾的技术问题。

50.下面以图1所示的设备为例,举例说明本发明实施例提供的控制方法的应用流程。

51.①

此处假设图1所示安装工况已实现所有集烟罩10~nx在不同开启工况下的风量大小设置,且默认处于开状态的集烟罩10风量qa近似相等,半开状态的集烟罩10风量qb≈0.5qa,而具体的总风量则根据实际需要由电控柜90中主控板50根据所有集烟罩10开启工况数据命令变频器控制风机100按指定频率运行所得;另外假设n1总是最靠近风机100的集烟罩10,nx总是离排风风机100最远的集烟罩10;

52.②

开启n1、n3、nx集烟罩10,其中n1、n3位置为炒制区,所以控制开启n1、n3集烟罩10处于开状态,对应的风量分别≈qa,且对应处的臭氧发生模块40的臭氧发生量分别≈q2;

而nx处于蒸箱位置,所以控制开启nx集烟罩10处于半开状态,风量≈qb≈0.5qa,对应的臭氧发生模块40的臭氧发生量分别≈q1;

53.③

臭氧传感器实时检测第三风管段33中间位置的臭氧浓度值v1并把数据实时上报至电控柜90中的主控板50,主控板50把v1值与程序中预设好的v值进行比较(其中v值为标准规定的可排放的最大臭氧浓度值,即预设浓度值);

54.④

若过程

③

中判断v1<v,系统按照当前状态继续运行;

55.⑤

若过程

③

中判断v1≥v,则主控板50发送命令至n1位置的臭氧发生模块40使其臭氧发生量在t1时间内降低至0.9q2,然后主控板50在t1+t2时间后进行v1与v比较;

56.⑥

基于

⑤

重复

④

或

⑤

,若连续重复

⑤

,则在n1位置的臭氧发生量降低至0.5q2后如果v1≥v,则n1位置的臭氧发生量保持0.5q2不变,主控板50将发送命令至n2位置的臭氧发生模块40使其臭氧发生量在t1时间内降低至0.9q2(若n2位置的臭氧发生量也降低至0.5q2后v1仍≥v,则n2位置的臭氧发生量也将保持0.5q2不变,主控板50将控制相对离风机100更远的一处臭氧发生模块40逐次降低臭氧发生量),然后主控板50在t1+t2时间后进行v1与v比较;

57.⑦

重复

④⑤⑥

,依次类推,直至满足v1<v;

58.⑧

基于

④

,若排风口处已无明显油烟异味,则可根据实际项目烹饪菜系情况总和评估进行调低臭氧发生量q2值;

59.⑨

基于

④

,若排风口处仍存在不可接受油烟异味,则可根据实际需要调高臭氧发生量q2值并重复

④⑤⑥

,直至满足v1<v且排风口处已无明显油烟异味。

60.本发明实施例还提供了一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,处理器执行计算机程序时实现本发明实施例提供的控制方法的步骤。

61.本发明实施例还提供了一种具有处理器可执行的非易失的程序代码的计算机可读介质,程序代码使处理器执行本发明实施例提供的控制方法。

62.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1