一种燃料电池生产中含醇废气的处理方法及装置与流程

1.本发明涉及燃料电池生产技术领域,特别是涉及一种燃料电池生产过程中产生的含醇废气的处理方法及装置。

背景技术:

2.现有技术中有碱性燃料电池、磷酸燃料电池、熔融碳酸盐燃料电池、质子交换膜燃料电池和固体氧化物燃料电池等。以质子交换膜燃料电池为例,质子交换膜燃料电池的核心是三合一膜电极组件,包括质子交换膜、催化剂层和气体扩散层等,其中催化剂层是将催化剂浆料通过喷涂或者转印等方式置于质子交换膜,在涂覆或者喷涂的过程中,催化剂浆料中的有机溶剂,常用的有乙醇、聚乙二醇、异丙醇或者叔丁醇等醇类挥发至空气中,造成排放的气体污染环境。

3.现有技术中针对含醇废气的处理包括冷凝、吸收、吸附以及直接燃料。其中吸收法包括物理吸收和化学吸收两大类,吸附法主要是采用活性炭、分子筛、活性氧化铝等物质净化废气中低浓度污染物质,并可用于选择性浓缩回收废气中的有机化合物组分及其它污染物。当废气中湿含量较大时,易使吸附剂饱和,从而影响吸附剂的吸附容量和吸附效果,选择性吸收不彻底。

4.cn114177765a公开一种含醇废气装置及处理方法,该专利针对金属粉末生产过程中产生的含醇废气,尤其是含乙醇的废气进行处理,具体的处理方法是通过生物滤池中的微生物菌吸收废气中绝大多数小分子醇,再通过喷淋吸收剩余的醇,在处理的过程中需要维护微生物的活性,对处理过程要求比较苛刻。

5.cn214209955u中指出针对溶剂的吸收过程中有害物质具体为甲醇吸收不彻底或者是溶解温度升高会导致吸收率降低,因此在溶剂的吸收过程增加了喷淋,增加液体与醇类物质的接触面积,提高醇类物质溶解或者吸收速度。

6.cn214209955u专利中利用液体对醇类物质的溶解和吸附对醇类物质进行捕捉,一方面需要大量的液体用于喷淋,另一方面还受限于溶解的程度,不利于醇类物质较为彻底的捕捉,减少作为有害气体对大气环境的影响。

技术实现要素:

7.本发明的目的在于提供一种燃料电池生产中含醇废气的处理方法,本发明利用水对醇的溶解特性捕捉醇类物质后利用酯化反应将醇类物质转化为可与水相分离的酯类,同时在酯化反应的过程中,通过在液相中提高作为反应物质的有机酸与作为催化剂的硫酸的浓度促进酯化反应的正向进行,醇类物质反应彻底,减少醇类物质的排放。

8.为解决此技术问题,本发明的技术方案是:一种燃料电池生产中含醇废气的处理方法,包括以下步骤:s1、将含有醇类物质的废气经过活性炭吸附除尘;s2、使用纯水喷淋经过s1除尘的废气,喷淋的过程中废气中的醇类物质与水滴接

触,水滴吸附和溶解废气中的醇类物质获得醇-水混合液以及尾气,其中尾气为经过喷淋处理仍包含有部分醇类物质的经过s1的废气;s3、将s2所得的醇-水混合液通入酯化反应单元将醇-水混合液中醇类物质与酯化单元中的柠檬酸进行酯化反应得与水相分离的液体酯类;其中酯化反应中作为反应物的柠檬酸和作为催化剂的硫酸负载于固体氧化物骨架将酯化反应集中在固体氧化物骨架表面进行;收集经过s3的尾气依次经过碱液和纯水得去除醇类物质的气体。

9.优选s2的酯化反应中柠檬酸和硫酸的质量比为(1-3):2。

10.本发明利用柠檬酸与硫酸配合使用,有效保证酯化反应的进行实现醇类物质的转化,同时也保证所得酯类因为具有足够的碳原子个数呈与水不互溶的油状。

11.优选固体氧化物骨架为硅铝氧化物,硅铝氧化物中的铝作为酸中心吸附硫酸和柠檬酸。本发明在酯化反应的过程中利用硅铝氧化物吸附柠檬酸和硫酸,通过硅铝氧化物将柠檬酸和硫酸进行集中以及有效的配合,本发明利用充足的柠檬酸和硫酸充分保证酯化反应的正向进行,将醇类物质彻底转化和分离。

12.优选硅铝氧化物中硅以二氧化硅的形式存在,铝以三氧化二铝存在。本发明中的硅铝氧化物作为富集的骨架结构,其中以三氧化二铝存在的铝元素作为硫酸和柠檬酸负载的酸中心,充分保证了柠檬酸和硫酸的配比和分布,同时利用其稳定的硅铝氧化物骨架保证整个酯化反应集中的进行。

13.优选负载有硫酸和柠檬酸的硅铝氧化物处于酯化反应单元的中部,经过s2的尾气从硅铝氧化物的下方通入酯化反应单元,经过s2的尾气中的醇类物质经过负载有硫酸和柠檬酸的硅铝氧化物进行酯化反应。本发明进一步利用经过s2的尾气通入醇-水混合液中从溶液的下方位置移动至酯化反应进行的空间即硅铝氧化物层处,废气因液体压强的变化气泡不断的增大直至与硅铝氧化物进行碰撞,废气中的醇类物质不断的与液体接触且受到硅铝氧化物的碰撞进一步气泡破裂与负载在硅铝氧化物表面的柠檬酸反应,硫酸作为催化剂,柠檬酸与醇类物质生成酯类物质;醇-水混合液中醇类物质伴随着经过s2的尾气的通入也一直进行酯化反应进行物质转化,减少排放气体中的醇类物质。

14.优选酯化反应单元中酯化反应包括以下步骤:s31、s2所得的醇-水混合液通入酯化反应单元;s32、溶解于水的醇类物质与吸附于固体氧化物骨架的硫酸和柠檬酸在加热下发生酯化反应;同时从固体氧化物下方通入的含有醇类物质的尾气带动酯化反应单元中未反应的醇类物质和尾气中的醇类物质,与吸附于固体氧化物骨架柠檬酸在吸附于固体氧化物骨架的硫酸的催化下发生酯化反应;s33、将酯化反应制得的酯类物质从水相中分离。本发明利用上述动态反应过程进一步配合柠檬酸和硫酸的集中促进反应的正向进行,促进醇类物质彻底反应。

15.优选当经过碱液和纯水的气体中醇类物质含量升高,将酯化反应单元中用于吸附硫酸和柠檬酸的固体氧化物骨架重新置于硫酸和柠檬酸的混酸中吸附硫酸和柠檬酸。本发明中硅铝氧化物吸附的柠檬酸或者是硫酸量不断的减少导致醇类物质不能被有效转化后,可以将硅铝氧化物分离清洗后再次浸酸,保证酯化反应过程中柠檬酸和硫酸的过量,反应

正向进行。

16.优选s3进行酯化反应的同时,s2经过醇类物质溶解和吸附的尾气通入酯化反应单元,气体在从下至上移动至酯化反应环境不断与液体接触,醇类物质溶解,同时从下至上移动的尾气气泡带动酯化反应单元中醇-水混合液在深度方向移动,调整醇-水混合液在酯化反应单元中物质的传递和分布;尾气中的醇类物质在酯化反应单元也同步进行酯化反应得不溶于水的液态酯类物质。本发明在利用反应物过量的同时利用s2经过醇类物质溶解和吸附的尾气进一步促进醇类物质的液相传质,进一步协同提高反应效率。

17.本发明的另一目的在于提供一种燃料电池生产中含醇废气的处理装置,本发明利用液体对醇类物质的溶解和吸附进一步配合均相反应中对反应物的非均相富集,促进反应正向进行,提高醇类物质捕捉和转化的效率。

18.为解决此技术问题,本发明的技术方案是:一种燃料电池生产中含醇废气的处理装置,沿着废气的流动方向该装置包括用于除去燃料电池生产单元产生含醇废气中颗粒物质的活性炭除尘单元,用于溶解和吸附含醇废气中醇类物质的纯水喷淋单元;将柠檬酸和硫酸使用固体氧化物骨架在水相中富集提高酯化反应物浓度的酯化反应单元。

19.进一步改进,纯水喷淋单元中设置有增加废气与水接触面积的不锈钢填料。本发明利用不锈钢填料进一步增加废气与水的接触面积,提高溶解和吸附的进行。

20.通过采用上述技术方案,本发明的有益效果是:现有技术对工业废气中醇类物质的回收多是吸附,再蒸馏分离等,步骤复杂,且分离的效果较为有限;本发明提出一种利用醇类物质与水互溶采用物理方法捕捉醇类物质,进一步利用酯化反应将水中的醇类物质与柠檬酸转化为碳原子数量较多的不溶于水的酯类,从而将废气中的醇类物质进行分离处理;在进行酯化反应的过程中,本发明将酯化反应中作为反应物的柠檬酸和作为催化剂的硫酸负载于固体氧化物骨架将酯化反应集中在固体氧化物骨架表面进行保证酯化反应是在富集有高浓度柠檬酸和硫酸的环境下进行的,利用提高反应物和催化物的浓度促进酯化反应的正向进行,从而提高醇类在酯化反应中彻底反应;本发明所得提出的废气处理方法操作简便,处理效果彻底,同时有效减少了喷淋纯水的用量以及酸性废水的产生。

附图说明

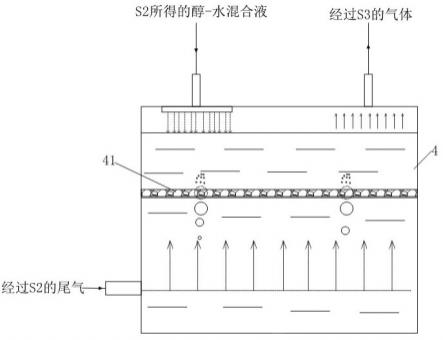

21.图1是本发明涉及的一种燃料电池生产中含醇废气的处理方法的工艺流程图;图2是本发明一种含醇废气的处理装置的结构示意图;图3是本发明中酯化反应的动态过程示意图。

22.图中:1、生产单元;2、活性炭除尘单元;3、纯水喷淋单元;4、酯化反应单元;41、固体氧化物骨架;5、碱液单元;6、纯水单元;7、除雾单元。

具体实施方式

23.为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

24.实施例1本实施例公开一种燃料电池生产中含醇废气的处理装置,如图2所示,沿着废气的流动方向包括用于除去燃料电池生产单元1产生含醇废气中颗粒物质的活性炭除尘单元2,用于溶解和吸附含醇废气中醇类物质的纯水喷淋单元3以及将柠檬酸和硫酸使用固体氧化物骨架41在水相中富集提高酯化反应物浓度的酯化反应单元4。经过酯化反应单元4的气体再次经过碱液单元5、纯水单元6以及除雾单元7后排出。

25.实施例2本实施例针对sofc 电解质膜以乙醇为溶剂的浆料在生产过程中挥发产生废气中的乙醇回收;本实施例使用实施例1中的装置进行如图1的处理方法,包括以下步骤:s1、将含有乙醇的废气以1000m3/h流量经过活性炭吸附除尘;废气的温度约为40℃,利于醇类物质的溶解和吸附;s2、使用纯水喷淋经过s1除尘的废气,喷淋的过程中废气中的醇类物质与水滴接触,水滴吸附和溶解废气中的醇类物质获得醇-水混合液以及尾气,其中尾气为经过喷淋处理仍包含有部分醇类物质的经过s1的废气;纯水的用量相较于废气的流量为5l/m3;纯水喷淋单元中设置有增加废气与水接触面积的不锈钢填料,进一步提高醇类物质的溶解和吸附;s3、将s2所得的醇-水混合液通入酯化反应单元将醇-水混合液中醇类物质与酯化单元中的柠檬酸进行酯化反应得与水相分离的液体酯类;酯化反应温度为70℃左右。

26.负载了柠檬酸和硫酸的固体氧化物的用量为3公斤/100l。

27.其中酯化反应中作为反应物的柠檬酸和作为催化剂的硫酸负载于固体氧化物骨架将酯化反应集中在固体氧化物骨架表面进行;柠檬酸和硫酸的质量比为1:1。

28.固体氧化物骨架为硅铝氧化物,硅铝氧化物中的铝作为酸中心吸附硫酸和柠檬酸。其中硅铝的摩尔比为7:3。

29.硅铝氧化物中硅以二氧化硅的形式存在,铝以三氧化二铝存在。

30.在进行酯化反应的同时,s2经过醇类物质溶解和吸附的尾气通入酯化反应单元,气体在从下至上移动至酯化反应环境不断与液体接触,醇类物质溶解,同时从下至上移动的尾气气泡带动酯化反应单元中醇-水混合液在深度方向移动,调整醇-水混合液在酯化反应单元中物质的传递和分布;尾气中的醇类物质在酯化反应单元也同步进行酯化反应得不溶于水的液态酯类物质;负载有硫酸和柠檬酸的硅铝氧化物处于酯化反应单元的中部,经过s2的尾气从硅铝氧化物的下方通入酯化反应单元,经过s2的尾气中的醇类物质经过负载有硫酸和柠檬酸的硅铝氧化物进行酯化反应。

31.酯化反应单元中酯化反应包括以下步骤:s31、s2所得的醇-水混合液通入酯化反应单元;s32、溶解于水的醇类物质与吸附于固体氧化物骨架的硫酸和柠檬酸在加热下发生酯化反应;同时从硅铝氧化物下方通入的含有醇类物质的尾气带动酯化反应单元中未反应的醇类物质和尾气中的醇类物质,与吸附于固体氧化物骨架柠檬酸在吸附于固体氧化物骨架的硫酸的催化下发生酯化反应;s33、将酯化反应制得的酯类物质从水相中分离。

32.收集经过s3的尾气依次经过碱液和纯水得去除醇类物质的气体。

33.本实施例中柠檬酸和硫酸均为质量分数为75%以上的浓酸;本实施例充分保证硅铝氧化物结构稳定,利用其固态或者微溶状态置于整个酯化反应单元的溶液中部,醇-水混合液从上至下淋下经过用于将硫酸和柠檬酸聚集的硅铝氧化物,相较于一般的硫酸和柠檬酸直接分散在反应溶液中的酯化反应,本实施例利用硅铝氧化物对硫酸和柠檬酸的吸附保证酯化反应中反应物和催化剂的富集,经过s2的尾气的逆向流动以及尾气气泡在与硅铝氧化物的接触配合提高酯化反应的正向进行,具体过程如图3所示。为了保证固体氧化物骨架可以稳定的置于酯化反应单元的中部,可以将固体氧化物骨架喷涂于耐酸的聚四氟乙烯颗粒的表面,从而实现对固体氧化物骨架位置的控制。

34.负载有硫酸和柠檬酸的硅铝氧化物处于酯化反应单元的中部,经过s2的尾气从硅铝氧化物的下方通入酯化反应单元,经过s2的尾气中的醇类物质经过负载有硫酸和柠檬酸的硅铝氧化物进行酯化反应。

35.酯化反应单元中酯化反应包括以下步骤:s31、s2所得的醇-水混合液通入酯化反应单元;s32、溶解于水的醇类物质与吸附于硅铝氧化物的硫酸和柠檬酸在加热下发生酯化反应;同时从硅铝氧化物下方通入的含有醇类物质的尾气带动酯化反应单元中未反应的醇类物质和尾气中的醇类物质与吸附于硅铝氧化物柠檬酸在吸附于硅铝氧化物的硫酸的催化下发生酯化反应;s33、将酯化反应制得的酯类物质从水相中分离。

36.当经过碱液和纯水的气体中醇类物质含量升高,将酯化反应单元中用于吸附硫酸和柠檬酸的硅铝氧化物重新置于硫酸和柠檬酸的混酸中吸附硫酸和柠檬酸,保证反应的正向进行。

37.实施例3本实施例针对sofc 电解质膜以乙醇为溶剂的浆料在生产过程中挥发产生废气中的乙醇回收;本实施例与实施例1的主要区别在于:负载了柠檬酸和硫酸的硅铝氧化物的用量为3公斤/100l。

38.柠檬酸与硫酸的质量比为3:2;柠檬酸和硫酸负载于硅铝氧化物,硅铝氧化物中的铝作为酸中心吸附硫酸和柠檬酸。

39.硅铝氧化物中硅以二氧化硅的形式存在,铝以三氧化二铝存在。本实施例充分保

证硅铝氧化物结构稳定,利用其固态或者微溶状态置于整个酯化反应单元的溶液中部,醇-水混合液从上至下淋下经过用于将硫酸和柠檬酸聚集的硅铝氧化物,相较于一般的硫酸和柠檬酸直接分散在反应溶液中的酯化反应,本实施例利用硅铝氧化物对硫酸和柠檬酸的吸附保证酯化反应中反应物和催化剂的富集,经过s2的尾气的逆向流动以及尾气气泡在与硅铝氧化物的接触配合提高酯化反应的正向进行,具体过程如图3所示。

40.负载有硫酸和柠檬酸的硅铝氧化物处于酯化反应单元的中部,经过s2的尾气从硅铝氧化物的下方通入酯化反应单元,经过s2的尾气中的醇类物质经过负载有硫酸和柠檬酸的硅铝氧化物进行酯化反应。

41.酯化反应单元中酯化反应包括以下步骤:s31、s2所得的醇-水混合液通入酯化反应单元;s32、溶解于水的醇类物质与吸附于硅铝氧化物的硫酸和柠檬酸在加热下发生酯化反应;同时从硅铝氧化物下方通入的含有醇类物质的尾气带动酯化反应单元中未反应的醇类物质和尾气中的醇类物质与吸附于硅铝氧化物柠檬酸在吸附于硅铝氧化物的硫酸的催化下发生酯化反应;s33、将酯化反应制得的酯类物质从水相中分离。

42.当经过碱液和纯水的气体中醇类物质含量升高,将酯化反应单元中用于吸附硫酸和柠檬酸的硅铝氧化物重新置于硫酸和柠檬酸的混酸中吸附硫酸和柠檬酸。

43.实施例4本实施例与实施例1的主要区别在于:s2经过醇类物质溶解和吸附的仍含有一定乙醇的尾气通入纯水喷淋单元进行二次吸附。

44.对比例1本利将同实施例1含有乙醇的废气以1000m3/h流量经过活性炭吸附除尘后反复五次使用纯水喷淋,相对于废气流量,水的用量为5l/m3,水的喷淋是上至下,含有醇类物质的废气的流向是从下至上;经过喷淋后的废气中的乙醇含量具体如表1所示。

45.对比例2本例针对sofc 电解质膜的浆料以乙醇为溶剂回收生产过程中含有乙醇的废气;使用如图2所示的装置进行如图1所示的处理方法,具体包括以下步骤:s1、将含有醇类物质的废气以1000m3/h流量经过活性炭吸附除尘;s1中含有醇类物质废气的温度约为40℃;s2、使用纯水喷淋经过s1除尘的废气,相对于废气流量,水的用量为5l/m3,水的喷淋是上至下,含有醇类物质的废气的流向是从下至上;喷淋的过程中废气中的醇类物质与水滴接触,水滴吸附和溶解废气中的醇类物质获得醇-水混合液以及尾气;s2中设置有增加废气与水的接触面积的不锈钢填料。

46.s3、将s2所得的醇-水混合液通入酯化反应单元将醇-水混合液中醇类物质与酯化单元中的柠檬酸进行酯化反应得与水相分离的液体酯类;其中酯化反应单元中柠檬酸的浓度为0.3mol/l,柠檬酸与硫酸的质量比同实施例

1,需要定期补充柠檬酸的用量,柠檬酸的浓度基本保持稳定。

47.s2的酯化反应单元与醇类物质发生酯化反应的催化剂为硫酸;柠檬酸和硫酸的质量比为1:2。

48.在进行酯化反应的同时,s2经过醇类物质溶解和吸附的尾气通入酯化反应单元,气体在从下至上移动至酯化反应环境不断与液体接触,醇类物质溶解,同时从下至上移动的尾气气泡带动酯化反应单元中醇-水混合液在深度方向移动,调整醇-水混合液在酯化反应单元中物质的传递和分布;尾气中的醇类物质在酯化反应单元也同步进行酯化反应得不溶于水的液态酯类物质;收集经过s3的尾气依次经过碱液和纯水得去除醇类物质的气体。

49.经过s3的尾气除雾后排放。

50.检测实施例1和2以及对比例1至2处理前后废气中的乙醇含量,本发明采用顶空气相法测定乙醇含量:使用tg-waxms色谱柱;程序升温条件:40℃保持5min,以20℃/min升至170℃,保持1min;载气n2流速1.0ml/min,压力74.3kpa;进样量1.0μl;分流比:20:1;直接进样:进样口温度:190℃;进样量:1μl标液;顶空条件:炉温60℃恒温;平衡时间30min;进样量:1ml气体;样品流路温度:150℃;传输线温度:150℃。

51.本发明中实施例2至4以及对比例1和2废气处理前后乙醇浓度变化,具体详见表1所示。

52.表1 废气中乙醇含量数据列表项目初始浓度经过s2的浓度排放浓度对比例1401mg/m3253mg/m324.8mg/m3对比例2398mg/m3250mg/m35.8mg/m3实施例2395mg/m3252mg/m31.7mg/m3实施例3404mg/m3256mg/m31.6mg/m3实施例4399mg/m3294mg/m35.0mg/m3结合实施例2至4以及对比例1和2处理乙醇含量的变化可知,本发明利用酯化反应有效实现了乙醇的转化。对比对比例2和实施例2至4可知,实施例2至4通过硅铝氧化物吸附硫酸和柠檬酸利用非均相的硅铝氧化物实现了均相反应中反应物和催化剂的富集,充分保证柠檬酸的过量,不断进入至酯化反应单元中的醇-水混合液中醇类物质不断的与高浓度的吸附于硅铝氧化物的柠檬酸和硫酸混合,有效促进了酯化反应的正向进行,从表1可知,本发明相较于对比例2需要柠檬酸和乙醇在整个反应液体空间液相传质,本发明利用硅铝氧化物实现反应物与催化剂的富集有效推动反应正向进行,本发明中醇-水混合液中醇类物质类似过筛的方式进行醇类物质的酯化反应,因此实施例2至4经过处理的废气中乙醇含量相较对比例2在液相即均相中进行酯化反应,反应正向进行的程度是不同的,本发明富集

反应物和催化剂利于乙醇的彻底转化。

53.进一步对比实施例2、3和4,实施例4中将经过s2的尾气直接通入至纯水喷淋单元进行二次吸附,而实施例2和3则是分别将经过s2的尾气通入至酯化反应单元促进传质提高醇类物质与富集的柠檬酸和硫酸进行反应,进一步结合表1的数据可知,且实施例2和3在酯化反应过程中将经过s2的尾气通入酯化反应单元促进醇-水混合液中反应的正向进行,且将一部分气体直接通入至酯化反应单元中在促进液相传质的同时利用气泡与液体的接触实现溶解,利用非均相的硅铝氧化物促进气泡的破裂,促进酯化反应的彻底进行,加强“过筛”的进行;结合实施例2至4的处理工艺以及被排放废气中乙醇浓度变化可知,本发明可以有效减少醇类物质的排放。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1