用于尿素尾气排放的处理装置的制作方法

1.本实用新型涉及一种废气排放技术领域,尤其指一种用于生产尿素的放空管排放气的处理装置。

背景技术:

2.当前国内的尿素生产装置,大约有90%为co2汽提工艺技术,该工艺技术的优点主要是吨尿素蒸汽消耗较低,生产成本较其他工艺低,其缺点是;氨的损失较大,装置放空尾气排放不达标,尿素主厂房及造粒塔周围均可以闻到刺鼻的氨味,当前国家对环保的要求越来越严格,此放空管排放出来的气体给周围环境造成极大危害,因此尿素装置尾排放气管排放的氨气治理已是刻不容缓。

3.现有一种申请号为201310327684.1名称为《一种二氧化碳汽提尿素的增产节能技术及其设备》的中国发明专利公开了一种二氧化碳汽提尿素的增产节能技术及其设备,包括增加中压分解吸收技术和真空热量回收技术,增加中压分解吸收系统,改两段蒸发为三段蒸发,中压汽提分解塔上部设置精馏段,下部设置加热段,合成塔下液和汽提塔出液分别减压汇合后,进入中压分解汽提塔,尿素甲铵液在精馏段与分解气逆流接触,精馏后进入加热段管程,促使甲铵分解为二氧化碳和氨,壳侧由185~195

˚

c的蒸汽加热,再进入中压甲铵冷凝器冷凝,塔底尿素甲铵液进入尿素精馏塔进一步分解。其优点在于:克服了二氧化碳汽提尿素的增产瓶颈,使尿素的产能得到大幅提升,能耗指标相应下降,较好的解决氮肥企业因合成氨扩产后尿素产能不足的矛盾,尿素产能提高50%以上。然而,该装置排放气中的氨含量仍达不到环保的要求,浪费了大量氨的同时也会对环境造成污染,因此处理装置还需进一步改进。

技术实现要素:

4.本实用新型所要解决的技术问题是针对上述现有技术现状而提供一种能有效回收尾排放气管气体中的氨,提高尿素的生产效率和原料利用率的用于尿素尾气排放的处理装置。

5.本实用新型解决上述技术问题所采用的技术方案为:本用于尿素尾气排放的处理装置,包括有壳体和循环泵,在所述壳体顶部上方设置有能保持塔内的气体向上流动的引风机,在所述壳体内设置有能够除去水汽的丝网除沫器,所述壳体下部与尾排放气管相连接,所述尾排放气管上设置有能使尾气快速进入壳体内的鼓风机,其特征在于:所述壳体内腔从下至上依次设置有喷淋装置,酸洗装置和精洗装置,所述循环泵包括有通过管道相连接的循环洗涤泵,酸洗循环泵和精洗循环泵,所述喷淋装置通过管道与所述循环洗涤泵相连接,所述酸洗装置通过管道与酸洗循环泵相连接,所述精洗装置通过管道与所述精洗循环泵相连接,来自尾排放气管经鼓风机速后的尾气进入壳体内腔后从下至上依次经过喷淋装置、酸洗装置、精洗装置和丝网除沫器吸收后经引风机从壳体的顶部出口排出。

6.作为改进,所述喷淋装置从上至下依次设置有上喷淋层、下喷淋层和雾化洗涤层,

所述上喷淋层包括有上喷淋管和上填料层,所述下喷淋层包括有下喷淋管和下填料层,所述上喷淋管通过第一支管与第一总管相连接,所述下喷淋管通过第二支管与第一总管相连接,所述喷淋装置底部设置有用以吸收洗涤液的第三支管,所述第三支管和第一总管分别与循环洗涤泵相连接。

7.作为进一步改进,所述上喷淋管上间隔分布有喷雾喷头,来自循环洗涤泵的洗涤液经第一支管进入上喷淋管,通过所述喷雾喷头喷洒在上填料层,所述下喷淋管上间隔分布有雾气喷头,来自循环洗涤泵的洗涤液经第二支管进入下喷淋管,通过所述雾气喷头喷洒在下填料层,从上填料层底面、下填料层底面和雾化洗涤层流出的洗涤液经由第三支管重新回到循环洗涤泵,所述循环洗涤泵通过输送管与稀氨水去碳铵液槽相连接,所述输送管上设置有阀门,当洗涤液浓度达到一定程度后,阀门打开,洗涤液送往稀氨水去碳铵液槽进行深度水解。

8.作为改进,所述酸洗装置从上至下依次设置有酸洗进水管,第一酸洗塔盘板,第二酸洗塔盘板,第三酸洗塔盘板,第四酸洗塔盘板和环形设置于第四酸洗塔盘板周边的酸洗槽,所述酸洗进水管上间隔分布有进水口,所述酸洗进水管与第四支管相连接,所述酸洗槽与第五支管相连接,所述第四支管通过管道与酸洗循环泵相连接,所述第五支管通过管道与酸洗液位槽相连接,来自酸洗循环泵的酸洗液通过第四支管进入酸洗进水管,从进水口依次流入第一酸洗塔盘板、第二酸洗塔盘板、第三酸洗塔盘板、第四酸洗塔盘板和酸洗槽,经由第五支管被酸洗液位槽吸收。

9.作为进一步改进,所述酸洗液位槽通过管道与稀酸液补液泵和酸洗循环泵相连通,所述酸洗循环泵通过管道与循环洗涤泵和酸洗液补充系统相连接,所述酸洗液补充系统中的酸洗液来自水解废泵水或蒸汽冷凝泵,进入酸洗循环泵的酸洗氨液经处理后,稀氨水洗涤液通过管道送往循环洗涤泵,稀酸液通过管道送往外工段,连接酸洗液位槽与稀酸液补液泵的管道、连接酸洗液位槽与酸洗循环泵的管道、连接酸洗循环泵和酸洗液补充系统的管道、连接酸洗循环泵与循环洗涤泵的管道以及连接酸洗循环泵与外工段的管道上均设置有阀门。

10.作为改进,所述精洗装置从上至下依次设置有上精洗层和下精洗层,所述上精洗层包括有上精洗进水管和第一精洗塔盘板,所述下精洗层包括有下精洗进水管、第二精洗塔盘板、第三精洗塔盘板、第四精洗塔盘板、第五精洗塔盘板和环形设置于第五精洗塔盘板周边的精洗槽。

11.作为进一步改进,所述下精洗进水管上间隔设置有进水口,所述下精洗进水管与第六支管相连接,来自精洗循环泵的精洗液通过第六支管进入下精洗进水管,从进水口依次流入第二精洗塔盘板、第三精洗塔盘板、第四精洗塔盘板、第五精洗塔盘板和精洗槽,经由第七支管被精洗液位槽吸收。

12.作为进一步改进,所述上精洗进水管间隔设置有进水口,所述上精洗进水管与第八支管相连接,所述第八支管与脱盐水总站相连接,精洗液进入上精洗进水管,从进水口依次流入第一精洗塔盘板、第二精洗塔盘板、第三精洗塔盘板、第四精洗塔盘板、第五精洗塔盘板和精洗槽,经由第七支管被精洗液位槽吸收,所述第八支管上设置有阀门。

13.作为进一步改进,所述精洗液位槽通过管道与所述精洗循环泵相连接,所述精洗循环泵通过管道与循环洗涤泵相连接,精洗氨液经精洗循环泵处理后,稀氨水通过管道送

往循环洗涤泵,连接精洗循环泵与循环洗涤泵的管道上设置有阀门。

14.作为改进,所述尾排放气管与低压吸收塔、常解塔、蒸发喷射气体、碳铵液槽、尿液槽相连接,所述处理装置设置有可减轻操作工劳动强度的自调装置,所述引风机和鼓风9均为变频调速,可随时调节风量。

15.与现有技术相比,本实用新型的优点在于:有效回收尾气排放管气体中的氨,提高尿素的生产效率和原料利用率;洗涤液、酸洗液、精洗液循环使用,大大降低了气体处理成本,提高了气体处理效率;利用鼓风机和引风机,可以保持塔内的气体流速,有利于各环节对气体的吸收处理;经喷淋、酸洗、精洗和吸水除雾等多个步骤,使最终排放气体达到环保标准,不会污染环境。

附图说明

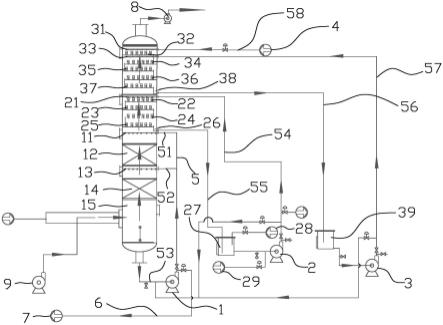

16.图1为本实用新型实施例的结构示意图。

具体实施方式

17.以下结合附图实施例对本实用新型作进一步详细描述。

18.如图1所示,本实施例的用于尿素尾气排放的处理装置,包括有壳体和循环泵,在所述壳体顶部上方设置有能保持塔内的气体向上流动的引风机8,在所述壳体内设置有能够除去水汽的丝网除沫器,所述壳体下部与尾排放气管相连接,所述尾排放气管上设置有能使尾气快速进入壳体内的鼓风机9,所述壳体内腔从下至上依次设置有喷淋装置,酸洗装置和精洗装置,所述循环泵包括有通过管道相连接的循环洗涤泵1,酸洗循环泵2和精洗循环泵3,所述喷淋装置通过管道与所述循环洗涤泵1相连接,所述酸洗装置通过管道与酸洗循环泵2相连接,所述精洗装置通过管道与所述精洗循环泵3相连接,来自尾排放气管经鼓风机9速后的尾气进入壳体内腔后从下至上依次经过喷淋装置、酸洗装置、精洗装置和丝网除沫器吸收后经引风机8从壳体的顶部出口排出。

19.所述喷淋装置从上至下依次设置有上喷淋层、下喷淋层和雾化洗涤层15,所述上喷淋层包括有上喷淋管11和上填料层12,所述下喷淋层包括有下喷淋管13和下填料层14,所述上喷淋管11通过第一支管51与第一总管5相连接,所述下喷淋管13通过第二支管52与第一总管5相连接,所述喷淋装置底部设置有用以吸收洗涤液的第三支管53,所述第三支管53和第一总管5分别与循环洗涤泵1相连接。

20.所述上喷淋管11上间隔分布有喷雾喷头,来自循环洗涤泵1的洗涤液经第一支管51进入上喷淋管11,通过所述喷雾喷头喷洒在上填料层12,所述下喷淋管13上间隔分布有雾气喷头,来自循环洗涤泵1的洗涤液经第二支管进入下喷淋管13,通过所述雾气喷头喷洒在下填料层14,从上填料层12底面、下填料层14底面和雾化洗涤层15流出的洗涤液经由第三支管53重新回到循环洗涤泵1,所述循环洗涤泵1通过输送管6与稀氨水去碳铵液槽7相连接,所述输送管6上设置有阀门,当洗涤液浓度达到一定程度后,阀门打开,洗涤液送往稀氨水去碳铵液槽7进行深度水解。

21.所述酸洗装置从上至下依次设置有酸洗进水管21,第一酸洗塔盘板22,第二酸洗塔盘板23,第三酸洗塔盘板24,第四酸洗塔盘板25和环形设置于第四酸洗塔盘板25周边的酸洗槽26,所述酸洗进水管21上间隔分布有进水口,所述酸洗进水管21与第四支管54相连

接,所述酸洗槽26与第五支管55相连接,所述第四支管54通过管道与酸洗循环泵2相连接,所述第五支管55通过管道与酸洗液位槽27相连接,来自酸洗循环泵2的酸洗液通过第四支管54进入酸洗进水管21,从进水口依次流入第一酸洗塔盘板22、第二酸洗塔盘板23、第三酸洗塔盘板24、第四酸洗塔盘板25和酸洗槽26,经由第五支管55被酸洗液位槽27吸收。

22.所述酸洗液位槽27通过管道与稀酸液补液泵28和酸洗循环泵2相连通,所述酸洗循环泵2通过管道与循环洗涤泵1和酸洗液补充系统29相连接,所述酸洗液补充系统29中的酸洗液来自水解废泵水或蒸汽冷凝泵,进入酸洗循环泵2的酸洗氨液经处理后,稀氨水洗涤液通过管道送往循环洗涤泵1,稀酸液通过管道送往外工段,连接酸洗液位槽27与稀酸液补液泵28的管道、连接酸洗液位槽27与酸洗循环泵2的管道、连接酸洗循环泵2和酸洗液补充系统29的管道、连接酸洗循环泵2与循环洗涤泵1的管道以及连接酸洗循环泵2与外工段的管道上均设置有阀门。

23.所述精洗装置从上至下依次设置有上精洗层和下精洗层,所述上精洗层包括有上精洗进水管31和第一精洗塔盘板32,所述下精洗层包括有下精洗进水管33、第二精洗塔盘板34、第三精洗塔盘板35、第四精洗塔盘板36、第五精洗塔盘板37和环形设置于第五精洗塔盘板37周边的精洗槽38。

24.所述下精洗进水管33上间隔设置有进水口,所述下精洗进水管33与第六支管56相连接,来自精洗循环泵3的精洗液通过第六支管56进入下精洗进水管33,从进水口依次流入第二精洗塔盘板34、第三精洗塔盘板35、第四精洗塔盘板36、第五精洗塔盘板37和精洗槽38,经由第七支管57被精洗液位槽39吸收。

25.所述上精洗进水管31间隔设置有进水口,所述上精洗进水管31与第八支管58相连接,所述第八支管58与脱盐水总站4相连接,精洗液进入上精洗进水管31,从进水口依次流入第一精洗塔盘板32、第二精洗塔盘板34、第三精洗塔盘板35、第四精洗塔盘板36、第五精洗塔盘板37和精洗槽38,经由第七支管57被精洗液位槽39吸收,所述第八支管58上设置有阀门。

26.所述精洗液位槽39通过管道与所述精洗循环泵3相连接,所述精洗循环泵3通过管道与循环洗涤泵1相连接,精洗氨液经精洗循环泵3处理后,稀氨水通过管道送往循环洗涤泵1,连接精洗循环泵3与循环洗涤泵1的管道上设置有阀门。

27.所述尾排放气管与低压吸收塔、常解塔、蒸发喷射气体、碳铵液槽、尿液槽相连接,所述处理装置设置有可减轻操作工劳动强度的自调装置,所述引风机8和鼓风机9均为变频调速,可随时调节风量。

28.工作原理:

29.二氧化碳汽体法尿素生产工艺,尾排放气管中氨含量主要来自于两个方面,其一是:装置内低压吸收塔及常解塔排放的惰性气体中的氨,其二是:尿素蒸发工段抽真空时蒸发气中含有的氨。根据尿素设计手册中所述:每生产1吨尿素所产生的混合放空气(低压吸收塔及常解塔排放的惰性气体+氨气)为60~66m3/tur,脱碳工段送入尿素系统中的二氧化碳气中的氧含量约为0.8%,吨尿素所产生的惰性气约为7 m3。两项气体合并每吨尿素产生的气体约为73 m3,此混合气中吨尿素损失氨约为1.8

㎏

。

30.尿素蒸发工段抽真空所使用的蒸汽量为:一段蒸发吨尿素使用蒸汽约30

㎏

(约4.6 m3),二段蒸发吨尿素使用蒸汽约40

㎏

(约6.25 m3),另外从尿素设计手册中可查到,一吨尿

素从蒸发抽时真空中损失的氨约为0.8

㎏

(可忽略不计)。

31.从以上计算中得知,每生产一吨尿素,从低压吸收塔及常解塔中排放出去的气体约为73 m3,按日产尿素1400吨为计算依据,装置尾气总放空气量为102200 m3/天。按每小时产量58吨计算,装置尾气放空量为4234 m3/h。每小时从低压吸收塔及常解塔排放掉的氨为:58

×

1.8=104

㎏

。

32.本发明的来自尾排放气管的气体(低压吸收塔、常解塔、蒸发喷射气体、碳铵液槽、尿液槽)与鼓风机9来的气体一并进入处理装置的底部,气体经雾化洗涤层15雾化洗涤后,上升至喷淋装置,被喷洒在下填料层14和上填料层12的洗涤液吸收处理。喷淋装置通过管道与两台q=160m3/h,h=30m的循环洗涤泵1相连接,当氨水浓度达10~15%时,将被送至稀氨水去碳铵液槽7进行深度水解。气体出喷淋装置进入处理装置的酸洗装置中,在酸洗装置里气体被稀酸液洗涤。酸洗装置通过管道与有两台q=80 m3/h,h=30m的酸洗循环泵2相连接。经过酸液洗涤后,出塔气体中的氨含量可以小于5ppm。洗涤后的酸液送往外工段。如果洗涤的酸液无法使用,也可使用脱盐水或者蒸汽冷凝液进行洗涤,但出塔气体中的氨含量可能会在30ppm。气体出酸洗装置后,气体中氨含量小于 5mg/n m3。进入精洗装置,由来自脱盐水总站的脱盐水(即精洗液)经调节阀补入上精洗层。精洗装置与有两台q=80 m3/h,h=30m的精洗循环泵3相连接,当吸收液的浓度达到5%左右时,精洗液可送往循环洗涤泵1循环使用。经精洗后的气体中氨含量小于30mg/n m3,该气体经丝网除沫器除去水汽,达到排放标准,由引风机8送往排入大气。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1