一种由粗己烷提取正己烷、异己烷的加氢精制装置的制作方法

一种由粗己烷提取正己烷、异己烷的加氢精制装置

1.技术领域 2.本实用新型涉及化工设备技术领域,具体涉及一种由粗己烷提取正己烷、异己烷的加氢精制装置。

3.

背景技术:

4.正己烷是现今工业上应用最为广泛的烃类溶剂之一,主要用于丙烯等烯烃聚合时的溶剂、食用植物油的提取剂、橡胶和涂料的溶剂以及颜料的稀释剂。异己烷沸点低、易于脱出、安全性好、能源成本低,可替代正己烷生产毒性小、更安全的气雾剂产品。目前,工业上主要从铂重整抽余油中精馏分离得到纯度为60%~80%(wt)工业级正己烷产品,在进行精馏前为了去除粗己烷中的苯,需要对粗己烷进行加氢精制作业,在催化剂的作用下进行加氢脱芳烃反应,脱除粗己烷中的苯。在加氢精制装置中有大量的氢气进行循环使用,叫做循环氢,氢的纯度越高,对加氢反应越有利,同时可减少催化剂上的积炭,延长催化剂的使用期限。

5.原料粗己烷与氢气进入到加氢反应器内进行反应,反应物进入到低分罐内,低分罐底部出来的油相送至分馏装置进行精密分馏,以得到正己烷、异己烷,循环氢经低分罐上部回流至循环氢分液罐内,并进一步进入到循环氢压缩机内,经过循环氢压缩机加压后,与新鲜氢混合,并将混合后的氢气注入到循环氢脱硫反应罐内,对循环氢中的h2s进行去除,去除h2s后的氢气进一步进入到过滤分离结构内,氢气中残留的氧气、氯气、二氧化碳以及水份被过滤后再次进入到加氢反应器内参与反应。

6.在整个加氢精制过程中,循环氢分液罐将低分罐排气口排出的气液混合物进行分离,其分离效果直接影响氢气的循环利用效果。但是现有的循环氢分液罐的分离效果仍需提高。

7.

技术实现要素:

8.本实用新型的目的是为了提供一种结构合理、使用可靠的由粗己烷提取正己烷、异己烷的加氢精制装置,解决现有加氢精制装置中循环氢分液罐分离效果差的问题,保证循环氢利用效果。

9.本实用新型的技术方案是:

10.一种由粗己烷提取正己烷、异己烷的加氢精制装置,包括加氢反应器和循环氢利用单元,所述循环氢利用单元包括循环氢脱硫反应罐、与循环氢脱硫反应罐入口连接的循环氢压缩机、与循环氢压缩机入口连接的循环氢分液罐、连接于循环氢脱硫反应罐出口与加氢反应器进料口之间的过滤器,其技术要点是:所述循环氢分液罐包括立式罐体、内置于立式罐体中部的环形冷却腔体,所述环形冷却腔体的顶端固定有封口冷却网,环形冷却腔体的下端设有延伸至立式罐体内壁的延长冷却腔,立式罐体的外侧设有与延长冷却腔连通的冷却液入口管路和冷却液出口管路,所述环形冷却腔体的内环壁设有螺旋式凹槽,循环氢分液罐的氢气回收管口内端切向插至环形冷却腔体内环壁并与螺旋式凹槽的起始端连通,所述螺旋式凹槽的末端延伸至环形冷却腔体的内环壁下沿,所述立式罐体的顶部内置加强冷却网,所述加强冷却网将立式罐体顶端的出气口内端包围。

11.上述的由粗己烷提取正己烷、异己烷的加氢精制装置,所述延长冷却腔的上表面和下表面之间设有多个通管,各个通管以环形冷却腔体的中心线为对称中心均匀布置,所述通管将延长冷却腔上方空间与延长冷却腔下方空间连通。以将延长冷却腔上方的液体汇流入立式罐体底部。

12.上述的由粗己烷提取正己烷、异己烷的加氢精制装置,所述环形冷却腔体的中心线与立式罐体的中心线重合。

13.上述的由粗己烷提取正己烷、异己烷的加氢精制装置,所述加强冷却网的外缘与固定在立体罐体内壁的环形定位圈的上表面固定,所述封口冷却网的外缘利用环形橡胶压环固定于环形冷却腔体的顶部,所述加强冷却网位于封口冷却网上方且两者相互平行。

14.上述的由粗己烷提取正己烷、异己烷的加氢精制装置,所述冷却液出口管路的外端设有温度传感器,以实时检测冷却液出口温度,从而适时调整入口冷却液温度,保证冷却效果。

15.上述的由粗己烷提取正己烷、异己烷的加氢精制装置,所述循环氢分液罐的氢气回收管口外端连接带有螺旋管段的排气管,所述排气管下端与低分罐排气口连接,所述低分罐的入口利用管路与加氢反应器的产口出口连接。

16.本实用新型的有益效果是:

17.氢气回收管口将回收的氢气切向送入环形冷却腔体中且大部分氢气沿螺旋式凹槽下行,在此过程中,环形冷却腔体对氢气进行冷却降温,氢气中夹杂的液滴沿环形冷却腔体内环壁流入立式罐体的底部,氢气上行过程中依次通过封口冷却网和加强冷却网再次滤除液滴后经立式罐体顶部的出气口排出。整个过程中,显著增强气液分离效果,解决了现有加氢精制装置中循环氢分液罐分离效果差的问题,保证循环氢利用效果。

附图说明

18.图1是本实用新型的结构示意图;

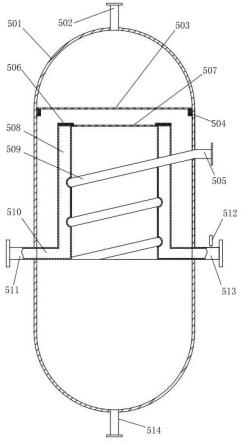

19.图2是图1中循环氢分液罐的结构示意图;

20.图3是图2中环形冷却腔体及外围部件的俯视图。

21.图中:1.加氢反应器、2.循环氢脱硫反应罐、3.过滤器、4.循环氢压缩机、5.循环氢分液罐、501.立式罐体、502.出气口、503.加强冷却网、504.环形定位圈、505.氢气回收管口、506.环形橡胶压环、507.封口冷却网、508.环形冷却腔体、509.螺旋式凹槽、510.延长冷却腔、511.冷却液入口管路、512.温度传感器、513.冷却液出口管路、514.排液口、515.通管、6.螺旋管段、7.排气管、8.低分罐。

22.具体实施方式 23.结合附图,对本实用新型作详细描述。

24.如图1-图3所示,该由粗己烷提取正己烷、异己烷的加氢精制装置,包括加氢反应器1和循环氢利用单元。所述循环氢利用单元包括循环氢脱硫反应罐2、与循环氢脱硫反应罐2入口连接的循环氢压缩机4、与循环氢压缩机4入口连接的循环氢分液罐5、连接于循环氢脱硫反应罐2出口与加氢反应器1进料口之间的过滤器3。

25.其中,所述循环氢分液罐5包括立式罐体501、内置于立式罐体501中部的环形冷却腔体508,所述环形冷却腔体508的顶端固定有封口冷却网507。环形冷却腔体508的下端设

有延伸至立式罐体501内壁的延长冷却腔510,立式罐体501的外侧设有与延长冷却腔510连通的冷却液入口管路511和冷却液出口管路513。所述环形冷却腔体508的内环壁设有螺旋式凹槽509,循环氢分液罐5的氢气回收管口505内端切向插至环形冷却腔体508内环壁并与螺旋式凹槽509的起始端连通,所述螺旋式凹槽509的末端延伸至环形冷却腔体508的内环壁下沿。所述立式罐体501的顶部内置加强冷却网503,所述加强冷却网503将立式罐体501顶端的出气口502内端包围。

26.本实施例中,所述延长冷却腔510的上表面和下表面之间设有多个通管515,各个通管515以环形冷却腔体508的中心线为对称中心均匀布置,所述通管515将延长冷却腔510上方空间与延长冷却腔510下方空间连通。被加强冷却网503拦截的液滴落于延长冷却腔510上方时,通过各个通管515汇流入立式罐体501底部。所述环形冷却腔体508的中心线与立式罐体501的中心线重合。所述加强冷却网503的外缘与固定在立体罐体501内壁的环形定位圈504的上表面固定,所述封口冷却网507的外缘利用环形橡胶压环506固定于环形冷却腔体508的顶部,所述加强冷却网503位于封口冷却网507上方且两者相互平行。所述冷却液出口管路513的外端设有温度传感器512,以实时检测冷却液出口温度,从而适时调整入口冷却液温度,保证冷却效果。所述循环氢分液罐5的氢气回收管口505外端连接带有螺旋管段6的排气管7,所述排气管7下端与低分罐8排气口连接,所述低分罐8的入口利用管路与加氢反应器1的产口出口连接。

27.工作原理:

28.原料粗己烷与氢气进入到加氢反应器1内进行反应,反应物进入到低分罐8内,低分罐8底部出来的油相送至分馏装置进行精密分馏,以得到正己烷、异己烷,循环氢经低分罐的排气口回流至循环氢分液罐5内,经过循环氢分液罐5的加强分离后,气体部分进入到循环氢压缩机4内,经过循环氢压缩机4加压后,与新鲜氢混合,注入到循环氢脱硫反应罐2内,对循环氢中的h2s进行去除,去除h2s后的氢气进一步进入到过滤器3中,氢气中残留的氧气、氯气、二氧化碳以及水份被过滤后再次进入到加氢反应器1内参与反应;而循环氢分液罐5底部的液体部分由排液口514也送入分馏装置进行精密分馏。

29.以上对本实用新型的实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型创造范围所作的均等变化与改进等,均应仍归属于本专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1