副产盐酸的自动连续生产系统的制作方法

1.本实用新型涉及化工生产尾气处理技术领域,特别涉及副产盐酸的自动连续生产系统。

背景技术:

2.化工生产中副产的氯化氢转为浓盐酸的生产过程是先通过水喷射吸收,再通过降膜吸收后变为浓盐酸,尾气再通过喷淋吸收,最后进入voc系统处理。待达到一定浓度后泵打到储罐。由于精细化工是间歇性生产,因此副产盐酸也是间断性的生产,生产能力低下;人为检测盐酸浓度、加水、打酸等生产过程繁琐,同时,盐酸浓度一旦过高,酸气溢出,则会导致污染环境,存在环保隐患。

技术实现要素:

3.本实用新型提供了副产盐酸的自动连续生产系统,能够对浓盐酸排出泵排出的液体浓度进行把控,从而防止排出液体浓度过高,酸气溢出,污染环境。

4.为了达到上述目的,本实用新型的基础方案如下:

5.副产盐酸的自动连续生产系统,包括尾气吸收罐、降膜吸收塔、喷淋吸收塔、稀盐酸储罐和控制器;

6.所述尾气吸收罐内设有液体喷射泵和液体浓度计,所述液体浓度计与控制器电连接;所述液体喷射泵用于向尾气吸收罐内喷射液体;所述液体浓度计,检测尾气吸收罐内液体的浓度,并反馈液体浓度信号至所述控制器;

7.所述尾气吸收罐与降膜吸收塔间连通有液体循环管路;所述液体循环管路用于实现尾气吸收罐与降膜吸收塔内液体的循环流动;

8.还包括尾气流通管路和液体流通管路;

9.所述尾气流通管路依次连通尾气吸收罐、降膜吸收塔和喷淋吸收塔;尾气通过尾气流通管路依次在尾气吸收罐、降膜吸收塔和喷淋吸收塔中进行吸收处理;所述喷淋吸收塔设有尾气排气管路,吸收处理后的尾气通过尾气排气管路排出;

10.所述液体流通管路依次连通喷淋吸收塔、稀盐酸储罐和尾气吸收罐;所述液体通过所述液体流通管路依次在喷淋吸收塔、稀盐酸储罐和尾气吸收罐中流通;

11.所述尾气吸收罐设有浓盐酸排出管路,所述尾气吸收罐中的液体通过浓盐酸排出管路排出;所述浓盐酸排出管路上设有浓盐酸排出泵;所述浓盐酸排出泵与控制器电连接;

12.所述控制器,根据所述液体浓度信号,控制浓盐酸排出泵的启闭。

13.本实用新型的原理及优点在于:通过尾气吸收罐、降膜吸收塔和喷淋吸收塔实现尾气的多次处理,保证处理后的尾气达标排放。尾气吸收罐与降膜吸收塔间连通有液体循环管路,实现液体的循环流动,使得降膜吸收塔中的液体吸收尾气中的氯化氢后,能够将其高浓度的含氯化氢的液体,排入尾气吸收罐,便于从尾气吸收罐中排出高浓度氯化氢液体。液体流通管路依次连通喷淋吸收塔、稀盐酸储罐和尾气吸收罐,在喷淋吸收塔中吸收了尾

气中氯化氢气体的液体经稀盐酸储罐,排入尾气吸收罐,进行尾气的再次吸收,最后通过尾气吸收罐中的液体浓度计,对于尾气吸收罐中液体的浓度进行检测,再根据液体的浓度控制尾气吸收罐中浓盐酸排出泵的启闭,能够对浓盐酸排出泵排出的液体浓度进行把控,从而防止排出液体浓度过高,酸气溢出,污染环境。

14.进一步,所述浓盐酸排出管路上还设有浓盐酸流量计;所述稀盐酸储罐与尾气吸收罐间的液体流通管路上设有稀盐酸排入泵;

15.所述浓盐酸流量计和稀盐酸排入泵均与控制器电连接;

16.所述浓盐酸流量计,检测浓盐酸排出管路的液体流量,并反馈排出液体流量信号至所述控制器;

17.所述控制器,根据所述排出液体流量信号,控制稀盐酸排入泵的启闭。

18.有益效果:通过浓盐酸流量计检测浓盐酸排出管路的液体流量,并根据排出液体流量信号控制稀盐酸排入泵的启闭,从而实现对于尾气吸收罐内液体量的控制。

19.进一步,所述稀盐酸储罐与尾气吸收罐间的液体流通管路上还设有稀盐酸流量计;

20.所述稀盐酸流量计与控制器电连接;

21.所述稀盐酸流量计,检测稀盐酸储罐与尾气吸收罐间的液体流通管路的液体流量,并反馈排入液体流量信号至所述控制器;

22.所述控制器,根据所述排出液体流量信号和所述排入液体流量信号,控制稀盐酸排入泵的启闭。

23.有益效果:根据所述排出液体流量信号和所述排入液体流量信号,控制稀盐酸排入泵的启闭,从而可以实现排入液体流量、排出液体流量的精准控制。

24.进一步,所述尾气吸收罐内还设有吸收罐液位计;

25.所述吸收罐液位计与控制器电连接;

26.所述吸收罐液位计,检测尾气吸收罐内液位的高度,并反馈吸收罐液位信号至所述控制器;

27.所述控制器,根据所述吸收罐液位信号,控制稀盐酸排入泵的启闭。

28.有益效果:在尾气吸收罐内设置吸收罐液位计,并根据吸收罐液位信号,控制稀盐酸排入泵的启闭,从而可以在尾气罐内的液体排出,需要添加液体协助尾气吸收处理时,通过控制稀盐酸排入泵实现上述目的。

29.进一步,所述喷淋吸收塔上设有喷淋塔自来水进水管路。

30.有益效果:通过喷淋塔自来水进水管路,实现喷淋吸收塔内液体的补给。

31.进一步,所述尾气吸收罐上设有吸收罐自来水进水管路。

32.有益效果:通过吸收罐自来水进水管路,实现尾气吸收罐内液体的补给。

33.进一步,所述稀盐酸储罐内还设有储罐液位计;

34.所述储罐液位计与控制器电连接;

35.所述储罐液位计,检测稀盐酸储罐内液位的高度,并反馈储罐液位信号至所述控制器;

36.所述控制器,根据所述储罐液位信号,控制稀盐酸排入泵的启闭。

37.有益效果:根据稀盐酸储罐内的液位高度,对稀盐酸排入泵进行控制。

38.进一步,还包括报警装置;

39.所述报警装置与控制器电连接;

40.所述控制器,根据所述储罐液位信号,控制报警装置的启闭。

41.有益效果:根据稀盐酸储罐内的液位高度,控制报警装置的启闭,从而实现稀盐酸储罐液位的提示。

42.进一步,所述吸收罐自来水进水管路上设有吸收罐进水泵;

43.所述吸收罐进水泵与控制器电连接;

44.所述控制器,根据所述储罐液位信号和所述排出液体流量信号,控制吸收罐进水泵的启闭。

45.有益效果:稀盐酸储罐中的液体是在喷淋吸收塔中进行过尾气吸收处理的液体,其稀盐酸含量比新的液体更高,一般情况下将稀盐酸储罐中的液体排入尾气吸收罐辅助进行再次吸收处理,提高尾气吸收罐内液体的浓度,但当稀盐酸储罐中液体液位过低时,不足以供给尾气吸收罐的液体需求,需要直接在尾气吸收罐中加入新的液体。故本方案中,根据储罐液位信号和排出液体流量信号,控制吸收罐进水泵的启闭,从而可以实现按需提供新的液体进行氯化氢吸收工作。

46.进一步,所述控制器,根据吸收罐液位信号,控制报警装置的启闭。

47.有益效果:根据尾气吸收罐内的液位高度,控制报警装置的启闭,从而实现尾气吸收罐液位的提示。

附图说明

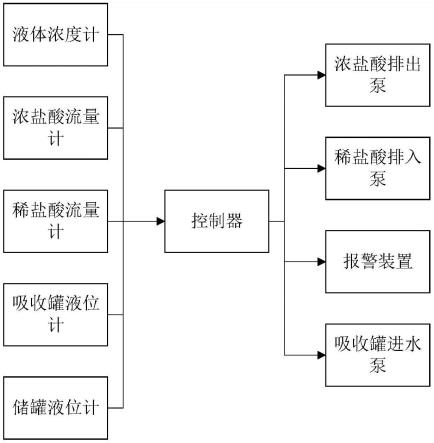

48.图1为本实用新型实施例副产盐酸的自动连续生产系统的信号流示意图。

49.图2为本实用新型实施例副产盐酸的自动连续生产系统的连接结构示意图。

具体实施方式

50.下面通过具体实施方式进一步详细说明:

51.说明书附图中的标记包括:尾气吸收罐1、降膜吸收塔2、喷淋吸收塔3、稀盐酸储罐4、控制器5、液体喷射泵6、液体浓度计7、浓盐酸排出泵8、第一管路9、第二管路10、喷淋塔自来水进水管路11、尾气排气管路12、吸收罐自来水进水管路13、稀盐酸排入泵14、抽水管路15。

52.实施例1:

53.实施例1基本如附图1所示:

54.副产盐酸的自动连续生产系统,包括尾气吸收罐1、降膜吸收塔2、喷淋吸收塔3、稀盐酸储罐4、控制器5和报警装置。本实施例中,所述控制器5(jzy-dlkz,江苏中钰仪表),述报警装置为蜂鸣器,在本技术的其他实施例中,还可以采用指示灯。

55.所述尾气吸收罐1内设有液体喷射泵6、液体浓度计7和吸收罐液位计;所述液体喷射泵6用于向尾气吸收罐1内喷射液体,具体的,所述尾气吸收罐1底部设有通孔,所述通孔与设置在尾气吸收罐1顶部的液体喷射泵6间连通有抽水管路15,所述抽水管路15用于抽取尾气吸收罐1内的液体至液体喷射泵6,从而通过喷射的液体对尾气吸收罐1内的尾气中含有的氯化氢气体进行吸收。

56.所述尾气吸收罐1上设有浓盐酸排出管路和吸收罐自来水进水管路13,所述吸收罐自来水进水管路13上设有吸收罐进水泵。所述尾气吸收罐1中的液体通过浓盐酸排出管路排出,所述浓盐酸排出管路上设有浓盐酸排出泵8和浓盐酸流量计;所述稀盐酸储罐4与尾气吸收罐1间的液体流通管路上设有稀盐酸排入泵14。所述液体最初通过吸收罐自来水进水管路13和设置在喷淋吸收塔3的吸收塔自来水进水管路进入系统,本实施例中,进入系统时的液体为自来水,随着对于尾气的吸收处理,自来水中的盐酸浓度逐渐增加。

57.所述尾气吸收罐1与降膜吸收塔2间连通有液体循环管路;所述液体循环管路用于实现尾气吸收罐1与降膜吸收塔2内液体的循环流动。所述液体循环管路包括第一管路9和第二管路10,尾气吸收罐1内的液体通过第一管路9泵入降膜吸收塔2,降膜吸收塔2内的液体通过第二管路10回流至尾气吸收罐1。

58.所述喷淋吸收塔3上设有喷淋塔自来水进水管路11和尾气排气管路12,吸收处理后的尾气通过尾气排气管路12排出。所述喷淋塔自来水进水管路11上设有喷淋塔进水泵。

59.所述稀盐酸储罐4内设有储罐液位计,所述稀盐酸储罐4与尾气吸收罐1间的液体流通管路上还设有稀盐酸流量计。

60.还包括尾气流通管路和液体流通管路。所述尾气流通管路依次连通尾气吸收罐1、降膜吸收塔2和喷淋吸收塔3;所述尾气通过尾气流通管路依次在尾气吸收罐1、降膜吸收塔2和喷淋吸收塔3中进行吸收处理。所述液体流通管路依次连通喷淋吸收塔3、稀盐酸储罐4和尾气吸收罐1;所述液体通过所述液体流通管路依次在喷淋吸收塔3、稀盐酸储罐4和尾气吸收罐1中流通。

61.所述浓盐酸排出泵8(cqb32-20-110f,苏州台风泵业)、报警装置(tg-bbj,杭州天冠科技)、液体浓度计7(xfgx-ndj500,厦门雄发仪器仪表)、吸收罐进水泵(cqb32-20-110f,苏州台风泵业)、喷淋塔进水泵(cqb32-20-110f,苏州台风泵业)、储罐液位计(jl-uhz-58,安徽金岭自动化)、稀盐酸流量计(gk-lde32,上海桂科仪表)、吸收罐液位计(jl-uhz-58,安徽金岭自动化)、稀盐酸排入泵14(cqb32-20-110f,苏州台风泵业)和浓盐酸流量计(gk-lde32,上海桂科仪表)均与控制器5电连接。

62.所述液体浓度计7,检测尾气吸收罐1内液体的浓度,并反馈液体浓度信号至所述控制器5。

63.所述浓盐酸流量计,检测浓盐酸排出管路的液体流量,并反馈排出液体流量信号至所述控制器5。

64.所述稀盐酸流量计,检测稀盐酸储罐4与尾气吸收罐1间的液体流通管路的液体流量,并反馈排入液体流量信号至所述控制器5。

65.所述吸收罐液位计,检测尾气吸收罐1内液位的高度,并反馈吸收罐液位信号至所述控制器5。

66.所述储罐液位计,检测稀盐酸储罐4内液位的高度,并反馈储罐液位信号至所述控制器5。

67.所述控制器5,根据所述液体浓度信号,控制浓盐酸排出泵8的启闭。当所述液体浓度信号显示尾气吸收罐1内的液体浓度高于高浓度阈值时,控制器5控制浓盐酸排出泵8开启;开启后,当所述液体浓度信号显示尾气吸收罐1内的液体浓度低于低浓度阈值时,控制器5控制浓盐酸排出泵8关闭。

68.所述控制器5,根据所述排出液体流量信号、排入液体流量信号、储罐液位信号和吸收罐液位信号,控制稀盐酸排入泵14的启闭。当所述储罐液位信号显示稀盐酸储罐4内的液位高于低液位阈值时,所述控制器5控制稀盐酸排入泵14开启,当所述排入液体流量信号显示排入尾气吸收罐1内的液体流量与尾气吸收罐1排出的液体流量相等时,控制器5控制稀盐酸排入泵14关闭。

69.所述控制器5,根据所述储罐液位信号和吸收罐液位信号,控制报警装置的启闭。当所述储罐液位信号显示稀盐酸储罐4内的液位低于或超过储罐液位阈值范围内,或所述吸收罐液位信号显示尾气吸收罐1内的液位低于或超过吸收罐液位阈值范围内时,控制器5控制器5报警装置开启。本实施例中,所述控制器5还根据所述液体浓度信号,控制报警装置的启闭。当所述液体浓度信号显示尾气吸收罐1内的液体浓度高于高浓度阈值时,控制器5报警装置开启。

70.所述控制器5,根据所述储罐液位信号和所述排出液体流量信号,控制吸收罐进水泵的启闭。当所述排出液体流量信号显示有液体从尾气吸收罐1内排出,且所述储罐液位信号显示稀盐酸储罐4内的液位低于低液位阈值时,所述控制器5控制吸收罐进水泵开启,进水至尾气吸收罐1内的液位达到吸收罐液位阈值。

71.如图2所示,具体工作过程如下:

72.1、准备工作

73.首先,通过吸收罐自来水进水管路13和吸收塔自来水进水管路加入自来水,分别加至尾气吸收罐1和喷淋吸收塔3的初始液位。将含有氯化氢气体的尾气加入至尾气吸收罐1。

74.2、尾气吸收过程

75.尾气先在尾气吸收罐1中液体喷射泵6的作用下被循环的自来水喷射吸收,未被完全吸收的氯化氢气体进行降膜吸收塔2中被循环的自来水降膜吸收,盐酸浓度进一步增大,尾气中残留少量的氯化氢气体再进入喷淋吸收塔3中被喷淋吸收,最后,含有微量氯化氢的尾气通过尾气排气管路12排入与之连通的voc系统,进行处理后达标排放。

76.3、稀盐酸的收集

77.喷淋吸收塔3中的液体定时排放入稀盐酸储罐4中暂存,通过后续生产过程连续补充如尾气吸收罐1中。

78.4、自动、连续生产过程

79.首先开启尾气吸收系统,再开始进行合成反应。随着反应的进行,产生的尾气及时被吸收,尾气吸收罐1中自来水的盐酸浓度不断提高,液体浓度计7实时检测尾气吸收罐1内的液体浓度。

80.当所述液体浓度信号显示尾气吸收罐1内的液体浓度高于高浓度阈值时,控制器5报警装置开启,浓盐酸排出泵8开启,将尾气吸收罐1内的液体打入罐区的浓盐酸储罐中,同时,吸收罐液位计检测尾气吸收罐1内液位的高度。

81.当稀盐酸储罐4中液位信号显示稀盐酸储罐4内的液位高于低液位阈值时,所述控制器5控制稀盐酸排入泵14开启,维持其流量与尾气吸收罐1排出的液体流量相等。在此过程中,稀盐酸储罐4中的液位持续下降,当稀盐酸储罐4液位计反馈的信号显示储罐内的液位低于储罐液位阈值范围时,控制器5控制报警装置开启。通过手动消声解除报警或将喷淋

吸收塔3中的液体排放入稀盐酸储罐4中接触报警,稀盐酸排入泵14关闭,同时,吸收罐进水泵打开,以与浓盐酸排出泵8相同的流量将自来水打入尾气吸收罐1中。

82.尾气吸收罐1内的液位在泵入泵出过程中基本保持不变。

83.随着尾气吸收罐1内液体被浓盐酸排出泵8打走、稀盐酸储罐4中的液体或自来水加入尾气吸收罐1,尾气吸收罐1内液体的盐酸浓度逐渐降低,当所述液体浓度信号显示尾气吸收罐1内的液体浓度低于低浓度阈值时,控制器5控制浓盐酸排出泵8关闭,报警装置开启,稀盐酸排入泵14关闭,吸收罐进水泵关闭。

84.系统继续吸收尾气,液体中的盐酸浓度逐渐增大,当尾气吸收罐1内的液体浓度高于低浓度阈值时,报警装置自动关闭。

85.尾气中的氯化氢气体源源不断的被酸水吸收,尾气吸收罐1内的盐酸体积增加,当吸收罐液位信号显示尾气吸收罐1内的液位高于高液位阈值时,报警装置开启,浓盐酸排出泵8打开,将尾气吸收罐1内的液体打入罐区浓盐酸储罐中,当吸收罐液位信号显示尾气吸收罐1内的液位低于低液位阈值时,浓盐酸排出泵8关闭。

86.系统继续吸收副产尾气中的氯化氢,按照上述步骤继续执行尾气吸收处理,实现连续自动的盐酸生产过程。

87.以上的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前实用新型所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1