一种双反吹的油液过滤系统的制作方法

1.本实用新型涉及机械领域,尤其涉及一种双反吹的油液过滤系统。

背景技术:

2.机械加工领域会大量使用到冷却油来给钻头、铣刀、车刀、磨床加工设备等进行降温。使用后的冷却油夹带大量的金属碎屑,再次利用前,必须进行过滤处理。金属碎屑会堵塞滤芯,从而降低滤芯的使用寿命;经过长时间的过滤,过滤设备的滤芯中会残留浓度较高的渣油,渣油也会堵塞滤芯,从而降低滤芯的使用寿命,如何清理滤芯,以提高过滤设备的使用寿命是目前亟待解决的技术问题。

技术实现要素:

3.本实用新型的目的在于提供一种方便清理滤芯的双反吹的油液过滤系统。

4.为实现上述目的,本发明提供如下技术方案:

5.一种双反吹的油液过滤系统,其包括用以回收冷却油的回油管路、至少一个油箱和若干个过滤罐,所述油箱内设置有脏油区和净油区,每个所述过滤罐均包括进油口和出油口,所述回油管路连通所述脏油区;还包括若干个将所述脏油区的脏油经过所述进油口送入所述过滤罐的过滤泵,全部所述出油口均管道连接至少一出油管,所述出油管连通所述净油区;每个所述过滤罐底部还设置一排出渣油的渣油出口,所述渣油出口连接渣油管;还包括反吹气源,所述反吹气源通过主反吹气管从所述过滤罐的上部或顶部连通所述过滤罐,并通过支反吹气管从所述过滤罐的下部或底部连通所述过滤罐;所述主反吹气管上设置有第一气动阀,所述支反吹气管上设置有第二气动阀;所述过滤罐的上部或顶部设置一排气口,所述排气口连接排气管;所述排气管上设置第三气动阀门。

6.优选的,还包括一控制气源,所述控制气源通过若干个控制气支管连接所述第一气动阀、第二气动阀和第三气动阀门;每个所述控制气支管上均设置一用以控制该所述控制气支管启闭的电磁阀。

7.优选的,所述反吹气源连通压力在3.5~4bar之间的压缩空气,所述控制气源连通压力在6bar的压缩空气。

8.优选的,所述渣油管和排气管的出口均设置在一刮渣机内。

9.优选的,所述过滤泵前设置有过滤网,所述过滤泵后设置有单向阀。

10.优选的,所述排气管通过一安全阀连通大气。

11.优选的,所述渣油管上设置一第四气动阀;所述控制气源通过电磁阀连通所述第四气动阀。

12.优选的,所述支反吹气管连通所述渣油管;所述主反吹气管连通所述出油管。

13.优选的,所述出油管上设置有第五气动阀,一所述控制气支管通过一子支管同时连通所述第四气动阀和第五气动阀,所述第四气动阀和第五气动阀分别为常开型和常闭型、或所述第四气动阀和第五气动阀分别为常闭型和常开型。

14.本实用新型的有益效果是:通入高压气对过滤罐进行两次反吹,首先通过支反吹气管从过滤罐底部吹入的高压气会在渣油中产生大量的气泡,以使渣油变得蓬松,再通过主吹气管从过滤罐顶部吹入的高压气将渣油由底部的渣油管吹出,以达到清理滤芯的目的。相对于无反吹功能的过滤器,本发明极大地增加了滤芯的使用时长;相对于仅一次反吹的过滤器,本发明首先将渣油吹蓬松,然后再反吹排出,有效避免了渣油淤积而难以吹出的问题,提高了清理的效率和安全性。

附图说明

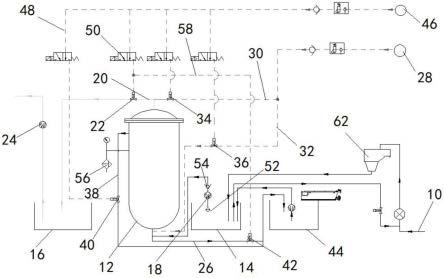

15.图1是本实用新型一种双反吹的油液过滤系统的管路结构示意图;

16.图2是本实用新型的分解结构示意图。

具体实施方式

17.下面结合具体实施方式对本发明的技术方案作进一步详细地说明。

18.在本发明的描述中,需要说明的是,术语“内部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

19.如图1至图2所示,本实用新型的一种双反吹的油液过滤系统,其包括用以回收冷却油的回油管路10、1个油箱11和若干个过滤罐12(本实施例中仅显示1个过滤罐12的情况)。油箱内设置有脏油区14和净油区16(当然,也可以如附图1所示使用多个油箱来分别作为脏油区14和净油区16),每个过滤罐12均包括进油口和出油口,回油管路10连通脏油区14,还包括若干个将脏油区14的脏油经过进油口送入过滤罐12的过滤泵18,全部出油口均管道连接一出油管20,出油管20上设置有第五气动阀22,出油管20连通净油区16。上述结构是目前现有的结构,其将从加工设备过来的冷却油送入脏油区14(其中可加入去除铁屑的装置,如图中的磁性分离器62),然后由过滤泵18送入过滤罐12,经过过滤得到的干净油,送入净油区16,然后由供油泵24送给加工设备,从而得到循环利用。

20.经过一段时间的使用,过滤罐12中会堆积浓度较大的渣油,其会堵塞过滤罐12的滤芯,降低其过滤的效果,必须定期予以清理。

21.为此,每个过滤罐12底部还设置一排出渣油的渣油出口,渣油出口连接渣油管26,渣油管26连接刮渣机44或脏油小车以进行收集集中处理;还包括反吹气源28,反吹气源28通过主反吹气管30从过滤罐12的上部或顶部连通过滤罐12,并通过支反吹气管32从过滤罐12的下部或底部连通过滤罐12;主反吹气管30上设置有第一气动阀34,支反吹气管32上设置有第二气动阀36;过滤罐12的上部或顶部设置一排气口,排气口连接排气管38;排气管38上设置第三气动阀门40。渣油管26上设置一第四气动阀42;且其出口也设置在刮渣机44内。

22.还包括一控制气源46,控制气源46通过若干个控制气支管48连接第一气动阀34、第二气动阀36、第三气动阀门40、第四气动阀42和第五气动阀22;每个控制气支管48上均设置一用以控制该控制气支管48启闭的电磁阀50。

23.实际使用时,可以将支反吹气管32连通渣油管26、主反吹气管30连通出油管20,以达到减小设备复杂程度,增加反吹通道的作用。

24.其工作原理是,首先通过支反吹气管32通过底部的渣油管26向过滤罐12内吹高压气,渣油堆积在过滤罐12的底部,高压气在渣油中产生大量气泡,使得渣油变得蓬松,脱离对滤芯的吸附,易于被排出。高压气经过位置较高的排气管38送入刮渣机44,避免有毒、有害的气体直接进入大气。此时,渣油仍停留在过滤罐12内。然后,再通过主反吹气管30从出油管20吹入高压气,这将滤芯由内向外地进行反吹(通常的滤芯结构是脏油在滤芯的四周,滤芯中间是经过过滤的干净油,干净油从出油口排出;反之也相同的原理);在滤芯外的渣油在高压气作用下,从渣油出口排出,送入刮渣机44中进行后续处理。

25.进一步地,反吹气源28连通压力在3.5~4bar之间的压缩空气,控制气源46连通压力在6bar的压缩空气。bar是压强单位,相当0.1mpa。这个压强的压缩空气可以获得较好的控制效果和反吹效果,同时也避免了压强的浪费。

26.进一步地,过滤泵18前设置有过滤网52,过滤泵18后设置有单向阀54。

27.进一步地,排气管38通过一安全阀56连通大气,安全阀56设置在第三气动阀门40前,其可有效避免出现阀门异常关闭的情况下,压力过大造成危险。

28.进一步地,一控制气支管48通过一子支管58同时连通第四气动阀42和第五气动阀22,第四气动阀42和第五气动阀22分别为常开型和常闭型、或第四气动阀42和第五气动阀22分别为常闭型和常开型。其作用在于,其通过一路控制气支管48、一个电磁阀50即可控制两个气动阀,且有效确保第四气动阀42和第五气动阀22互锁,从而既节约了成本,也提高了整体的安全性。

29.本发明较多使用气动阀,以减小电火花和油气接触,从而产生危险的情况。

30.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

31.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1