针对细粒嵌布铜镍矿的高效碎磨设备的制作方法

1.本实用新型涉及选矿技术领域,尤其涉及一种针对细粒嵌布铜镍矿的高效碎磨设备。

背景技术:

2.在细粒嵌布铜镍矿的选矿过程中,由于原矿含粉量较高,筛分时容易发生堵塞,导致流程不畅,选矿厂实际生产能力为5000t/d,存在流程优化完善、扩能降耗的需求。一般情况下,碎磨作业的能耗约占选矿厂总能耗的60%以上,且碎磨作业的生产能力会直接制约整个选矿厂生产能力的提高。因此,设计一种针对细粒嵌布铜镍矿的高效碎磨设备对实现选矿厂的节能降耗及扩产增效具有重大意义。

3.目前,国内外选矿厂采用的碎磨流程主要有以下三种:一、常规碎磨工艺,即采用颚式破碎机、圆锥破碎机、振动筛组成两段或三段一闭路,筛下合格物料给入磨机磨矿,磨矿产品经旋流器或螺旋分级机分级,粗粒物料返回磨机构成闭路,细粒物料进入下一段选别作业。该流程应用广泛、技术成熟,通常破碎产品粒度为-12mm或者-10mm,但筛分易堵塞,磨矿功耗较高。二、自磨(半自磨)+球磨工艺,即采用自磨或半自磨机取代中、细碎及筛分作业,利用矿石互相破碎、磨碎,但自磨机处理有色金属矿石时,受矿石性质波动影响,自磨效率很低。为提高磨矿效率,常添加部分钢球,即半自磨。但半自磨工艺钢耗较高,同时对流程的稳定性要求较高。三、常规破碎+高压辊磨+球磨,即采用颚式破碎机、圆锥破碎机、振动筛组成两段或三段闭路,破碎物料细度为30mm左右,再给入高压辊机进行粉碎,产品粒度最细可控制在-3mm。粉碎后的物料给入磨矿流程。该方法通过引入高压辊机,圆锥破碎机产品粒度可以放粗,筛网孔径相应放大,筛分不易堵塞,流程更加稳定通畅,因而得到了广泛应用。

4.例如,公开号为cn213050984u的专利提供了一种碎磨流程工艺设备,包括旋回破碎机、中碎圆锥破碎机、干式筛分振动筛、细碎圆锥破碎机、高压辊磨机、湿式筛分振动筛、水力旋流器和立磨机,用于对原矿依次进行粗碎、中碎、干式筛分、细碎、超细碎、湿式筛分与磨矿分级,实现选矿厂碎磨流程的节能降耗。然而,该方法中破碎工序过多,实际能耗依然较高,生产能力也有待加强。

5.有鉴于此,有必要设计一种改进的针对细粒嵌布铜镍矿的高效碎磨设备,以解决上述问题。

技术实现要素:

6.针对上述现有技术的缺陷,本实用新型的目的在于提供一种针对细粒嵌布铜镍矿的高效碎磨设备,通过优化碎磨流程,在降低能耗的同时提高碎磨生产能力,以满足选矿厂节能降耗、扩产增效的需求。

7.为实现上述目的,本实用新型提供了一种针对细粒嵌布铜镍矿的高效碎磨设备,包括依次连通的粗碎机构、中碎机构、洗矿筛分机构、分选机构、高压辊磨机构、湿式筛分机构和磨矿分级机构;所述洗矿筛分机构包括双层筛分装置,所述双层筛分装置的筛上物料、

中间物料和筛下物料的输出端分别与所述中碎机构、所述分选机构和所述湿式筛分机构的输入端相连通。

8.作为本实用新型的进一步改进,所述针对细粒嵌布铜镍矿的高效碎磨设备还包括用于储存所述细粒嵌布铜镍矿的原矿仓以及连通所述原矿仓和所述粗碎机构的第一给料装置。

9.作为本实用新型的进一步改进,所述粗碎机构包括用于粗碎的第一破碎机,所述粗碎后的产品粒度≤150mm;所述中碎机构包括依次连通的中碎缓冲矿仓、第二给料装置以及用于中碎的第二破碎机,所述中碎后的产品粒度≤60mm;所述第一破碎机的输出端通过第一输送机与所述中碎缓冲矿仓的输入端相连通。

10.作为本实用新型的进一步改进,所述洗矿筛分机构还包括与所述第二破碎机的输出端相连通的筛分缓冲矿仓、连通所述筛分缓冲矿仓和所述双层筛分装置的第三给料装置以及用于向所述双层筛分装置喷水的第一喷水装置;所述第二破碎机的输出端通过第二输送机与所述筛分缓冲矿仓相连通,所述双层筛分装置的筛上物料的输出端通过第三输送机与所述中碎缓冲矿仓的输入端相连通。

11.作为本实用新型的进一步改进,所述分选机构包括通过第四输送机与所述双层筛分装置的中间物料的输出端相连通的分选机,用于分选出废石和有用矿物;所述分选机的废石输出端通过第五输送机与废石堆场相连通。

12.作为本实用新型的进一步改进,所述高压辊磨机构包括依次连通的粉矿仓、第四给料装置和高压辊磨机;所述粉矿仓的输入端通过第六输送机与所述分选机的有用矿物输出端相连通。

13.作为本实用新型的进一步改进,所述湿式筛分机构包括与所述高压辊磨机通过第七输送机相连通的振动筛以及用于向所述振动筛喷水的第二喷水装置;所述振动筛的筛上物料的输出端通过第八输送机与所述粉矿仓的输入端相连通。

14.作为本实用新型的进一步改进,所述磨矿分级机构包括与所述振动筛的筛下物料的输出端相连通的砂泵池、通过渣浆泵与所述砂泵池连通的旋流器组以及与所述旋流器组的分级底流输出端相连通的球磨机;所述球磨机的输出端与所述砂泵池的输入端相连通,所述旋流器组的分级溢流输出至选别作业流程。

15.作为本实用新型的进一步改进,所述双层筛分装置包括第一筛网和第二筛网,所述第一筛网和所述第二筛网的孔径分别为40mm和8mm。

16.作为本实用新型的进一步改进,所述振动筛的筛网孔径为3mm。

17.本实用新型的有益效果是:

18.(1)本实用新型提供的针对细粒嵌布铜镍矿的高效碎磨设备,通过设置依次连通的粗碎机构、中碎机构、洗矿筛分机构、分选机构、高压辊磨机构、湿式筛分机构和磨矿分级机构,能够将新型高压辊磨工艺与常规碎磨工艺相结合,将入磨粒度由-10mm降低至-3mm,符合矿物加工设计过程中“多碎少磨”的基本原则。同时,本实用新型还通过在洗矿筛分机构中设置双层筛分装置,并将双层筛分装置的筛上物料、中间物料和筛下物料的输出端分别与中碎机构、分选机构和湿式筛分机构的输入端相连通,从而将中碎后的产品根据粒度划分为三组后再分别处理,减少了破碎次数,有效提高了碎磨效率,在降低能耗的同时提高碎磨生产能力,能够满足选矿厂节能降耗、扩产增效的需求,适用于细粒嵌布铜镍矿,具有

较高的实际应用价值。

19.(2)本实用新型提供的针对细粒嵌布铜镍矿的高效碎磨设备中,高压辊磨机构相对于传统破碎机构,产品中-0.074mm物料含量更高,破碎回路的循环负荷显著降低。同时,高压辊磨机的层压粉碎原理会使破碎产品颗粒的内部产生大量裂纹,主要包括内裂纹、晶间裂纹和穿晶裂纹,这些裂纹广泛存在于各个矿石颗粒中,从而使矿石颗粒产生“弱化”效果,破碎产品的可磨性提高,磨矿效率显著提升,达到节能降耗的目的。

20.(3)本实用新型提供的针对细粒嵌布铜镍矿的高效碎磨设备,通过在高压辊磨机构之后设置湿式筛分机构,使产品粒度达到-3mm更有保障,对原矿粉矿含泥量、含水率的适应能力更强,受原矿性质波动影响较小,进而使整个碎磨过程更加通畅稳定,以满足实际应用的需求。

附图说明

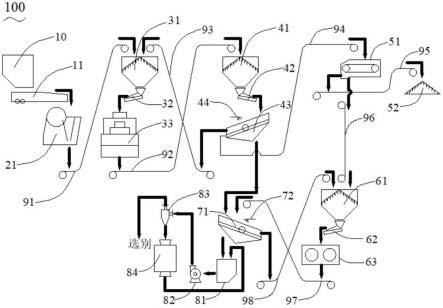

21.图1为本实用新型提供的针对细粒嵌布铜镍矿的高效碎磨设备的结构示意图。

22.图2为基于本实用新型提供的针对细粒嵌布铜镍矿的高效碎磨设备进行碎磨时的工艺流程图。

23.附图标记

24.100、针对细粒嵌布铜镍矿的高效碎磨设备;10、原矿仓;11、第一给料装置;21、第一破碎机;31、中碎缓冲矿仓;32、第二给料装置;33、第二破碎机;41、筛分缓冲矿仓;42、第三给料装置;43、双层筛分装置;44、第一喷水装置;51、分选机;52、废石堆场;61、粉矿仓;62、第四给料装置;63、高压辊磨机;71、振动筛;72、第二喷水装置;81、砂泵池;82、渣浆泵;83、旋流器组;84、球磨机;91、第一输送机;92、第二输送机;93、第三输送机;94、第四输送机;95、第五输送机;96、第六输送机;97、第七输送机;98、第八输送机。

具体实施方式

25.为了使本实用新型的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本实用新型进行详细描述。

26.在此,还需要说明的是,为了避免因不必要的细节而模糊了本实用新型,在附图中仅仅示出了与本实用新型的方案密切相关的结构和/或处理步骤,而省略了与本实用新型关系不大的其他细节。

27.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

28.如图1所示,本实用新型提供了一种针对细粒嵌布铜镍矿的高效碎磨设备100,包括依次连通的粗碎机构、中碎机构、洗矿筛分机构、分选机构、高压辊磨机构、湿式筛分机构和磨矿分级机构。基于该设置方式,本实用新型能够将新型高压辊磨工艺与常规碎磨工艺相结合,将入磨粒度由-10mm降低至-3mm,符合矿物加工设计过程中“多碎少磨”的基本原则。

29.具体地,在本实用新型的部分实施例中,针对细粒嵌布铜镍矿的高效碎磨设备100

还包括用于储存采场采出的细粒嵌布铜镍矿的原矿仓10以及连通原矿仓10和粗碎机构的第一给料装置11,以便将细粒嵌布铜镍矿通过第一给料装置11输送至粗碎机构中进行粗碎。在本实用新型的一个实施例中,第一给料装置11为给料机;在本实用新型的其他实施例中,该第一给料装置11也可是其他能够实现给料功能的装置。

30.粗碎机构包括用于粗碎的第一破碎机21。在本实用新型的部分实施例中,采用颚式破碎机作为第一破碎机21进行粗碎,粗碎后的产品粒度≤150mm。在本实用新型的其他实施例中,第一破碎机21的种类可以根据实际情况进行调整。

31.中碎机构包括依次连通的中碎缓冲矿仓31、第二给料装置32以及用于中碎的第二破碎机33。在本实用新型的部分实施例中,采用标准圆锥破碎机进行中碎,中碎后的产品粒度≤60mm。第一破碎机21的输出端通过第一输送机91与中碎缓冲矿仓31的输入端相连通,从而使粗碎后的产品输送至中碎机构中进行中碎。

32.洗矿筛分机构包括双层筛分装置43、与所述第二破碎机33的输出端相连通的筛分缓冲矿仓41、连通筛分缓冲矿仓41和双层筛分装置43的第三给料装置42以及用于向双层筛分装置43喷水的第一喷水装置44。双层筛分装置43的筛上物料、中间物料和筛下物料的输出端分别与中碎机构、分选机构和湿式筛分机构的输入端相连通,用于对不同粒径的物料进行分别处理。第二破碎机33的输出端通过第二输送机92与筛分缓冲矿仓41相连通,从而使中碎后的产品输送至洗矿筛分机构中。

33.更具体地,在本实用新型的部分实施例中,该洗矿筛分机构中的双层筛分装置43包括第一筛网和第二筛网,第一筛网和第二筛网的孔径分别为40mm和8mm。经该双层筛分装置43筛分后得到的筛上物料(+40mm)通过第三输送机93与中碎缓冲矿仓31的输入端相连通,使其返回中碎机构,构成闭路;中间物料(8~40mm)则通过第四输送机94输送至分选机构,以便进行进一步的分选;筛下物料(-8mm)则与高压辊磨机构输出的产品共同输送至湿式筛分机构进行处理。在本实用新型的其他实施例中,双层筛分装置43的具体孔径还可以根据实际情况进行适当调整。

34.分选机构包括通过第四输送机94与双层筛分装置43的中间物料的输出端相连通的分选机51。在本实用新型的部分实施例中,该分选机51为抛废车间的智能分选机,用于分选出废石和有用矿物。由该分选机51分选出的废石通过第五输送机95输送至废石堆场52,以便作为建材原料外销。

35.高压辊磨机构包括依次连通的粉矿仓61、第四给料装置62和高压辊磨机63。其中,粉矿仓61的输入端通过第六输送机96与分选机51的有用矿物输出端相连通,使分选机51分选出的有用矿物进入高压辊磨机构中进行进一步的破碎处理。在高压辊磨过程中,高压辊磨机63的层压粉碎原理会使破碎产品颗粒的内部产生大量裂纹,主要包括内裂纹、晶间裂纹和穿晶裂纹,这些裂纹广泛存在于各个矿石颗粒中,从而使矿石颗粒产生“弱化”效果,破碎产品的可磨性提高,磨矿效率显著提升,达到节能降耗的目的,且产品中-0.074mm物料含量更高,破碎回路的循环负荷显著降低。

36.经高压辊磨后的产品通过第七输送机97输送至湿式筛分机构的振动筛71中,并通过第二喷水装置72向振动筛71喷水,进行湿式筛分。基于该设置方式,使产品粒度达到-3mm更有保障,对原矿粉矿含泥量、含水率的适应能力更强,受原矿性质波动影响较小,进而使整个碎磨过程更加通畅稳定,以满足实际应用的需求。

37.在本实用新型的部分实施例中,该振动筛71的筛网孔径为3mm。其筛上物料(+3mm)的输出端通过第八输送机98与所述粉矿仓61的输入端相连通,使其返回高压辊磨机构,形成闭路;筛下物料(-3mm)则进入磨矿分级机构。

38.磨矿分级机构包括与振动筛71的筛下物料的输出端相连通的砂泵池81、通过渣浆泵82与砂泵池81连通的旋流器组83以及与旋流器组83的分级底流输出端相连通的球磨机84。所述球磨机84的输出端与所述砂泵池81的输入端相连通,形成闭路。完成整个碎磨流程后,旋流器组83的分级溢流为合格产品,输出至后续的选别作业流程。经检测,在本实用新型的部分实施例中,旋流器分级溢流中细度为-200目占75%,整体碎磨流程的生产能力可达7500t/d,相较于传统的5000t/d达到了50%的提升幅度,具有较高的实际应用价值。

39.下面结合图2对本实用新型提供的针对细粒嵌布铜镍矿的高效碎磨设备的碎磨工艺流程进行说明:

40.最大粒径为300mm的细粒嵌布铜镍矿的原矿石经第一给料装置11输送至粗碎机构中,粗碎至粒径≤150mm后再进入中碎机构,破碎至粒径≤60mm后再进入洗矿筛分机构,使筛上物料(+40mm)返回中碎机构,中间物料(8~40mm)输送至分选机构中进行预选抛废,筛下物料(-8mm)则输送至高压辊磨机构。在分选机构中,分选出的废石输送至废石堆场52作为建筑材料外销,有用矿物则运送至粉矿仓61,并给料至高压辊磨机63中进行粉碎。粉碎后的物料再输送至湿式筛分机构,筛上物料(+3mm)再返回高压辊磨机63中构成一段闭路,筛下物料(-3mm)则通过渣浆泵82输送至旋流器组83中进行分级,分级机溢流为合格产品,进入后续的选别流程;分级沉砂则自流给入球磨机84中进行磨矿,磨矿后的产品再排至砂泵池81,再经渣浆泵82输送至旋流器组83进行分级,构成一段闭路磨矿,磨矿合格产品的细度为75%-0.074mm。

41.综上所述,本实用新型提供了一种针对细粒嵌布铜镍矿的高效碎磨设备,包括依次连通的粗碎机构、中碎机构、洗矿筛分机构、分选机构、高压辊磨机构、湿式筛分机构和磨矿分级机构;洗矿筛分机构包括双层筛分装置,双层筛分装置的筛上物料、中间物料和筛下物料的输出端分别与中碎机构、分选机构和湿式筛分机构的输入端相连通。通过上述方式,本实用新型不仅能够将高压辊磨工艺与常规碎磨工艺相结合,降低入磨粒度,还能够利用含有双层筛分装置的洗矿筛分机构将中碎后的产品根据粒度划分为三组后再分别处理,有效提高了碎磨效率,在降低碎磨能耗的同时提高了碎磨生产能力,能够满足选矿厂节能降耗、扩产增效的需求,具有较高的实际应用价值。

42.以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1