一种用于实验室的两用蒸馏分水装置的制作方法

1.本实用新型涉及蒸馏分水技术领域,尤其涉及一种实验室用的、同时适用于带水剂密度大于或小于水的密度的两用蒸馏分水装置。

背景技术:

2.实验室中采用的分水方法通常是恒沸混合物蒸馏法,即采用分水器将反应生成的水层上面的有机层不断流回到反应瓶中,而将生成的水除去。分水器是有机制备实验中常用的、用于分水的一种玻璃仪器,常规的分水器作用原理有两个核心要点:带水剂与水共沸不互溶以及分水剂密度比水小。

3.在有机实验中,随着加热回流产生的有机液体和水在分水器中滞留分层,水通过有机层并到下层水层中,直到水层逐渐增加至支管口时放出下层水,然后继续分水。目前实验室蒸馏分水装置所用的分水器为传统的玻璃分水器,虽然此类分水器简单实用,但其使用范围小,当有机实验过程中遇到带水剂密度比水大的情况时,现有的分水装置无法满足使用要求,给实验造成不便。

技术实现要素:

4.本实用新型提供了一种用于实验室的两用蒸馏分水装置,能够实现带水剂密度大于水或小于水时有机层与水的分离,从而扩大了使用范围,并且结构简单,操作方便。

5.为了达到上述目的,本实用新型采用以下技术方案实现:

6.一种用于实验室的两用蒸馏分水装置,包括原料反应单元、分水单元及水分接收单元;所述原料反应单元包括三口烧瓶及设于三口烧瓶下部外侧的加热装置;所述水分接收单元包括接收瓶a、接收瓶b;所述分水单元包括分水器及冷凝管,分水器自上至下依次设有冷凝管连接口、采出口a、采出口b及蒸汽上升口,蒸汽上升口与冷凝管之间通过蒸汽上升管段相连,采出口a、采出口b与冷凝管连接口之间通过采出管段相连,采出口a与采出口b之间的采出管段通过桥接管段连接蒸汽上升管段;分水器顶部的冷凝管连接口处安装冷凝管,分水器通过采出口a连接接收瓶a,通过采出口b连接接收瓶b,通过蒸汽上升口连接三口烧瓶;靠近采出口a的采出管段上设旋塞a,靠近采出口b的采出管段上设旋塞b,桥接管段上设旋塞c。

7.所述三口烧瓶为玻璃三口圆底烧瓶,其中部的管口用于安装搅拌器;两侧的管口分别连接分水器及安装物料温度计。

8.所述加热装置为可控温加热套或可控温油浴锅。

9.所述冷凝管为球形玻璃冷凝管,下部设冷凝水进口,上部设冷凝水出口。

10.所述分水器还设有顶温测温口,顶温测温口设于蒸汽上升管段,顶温测温口的高度与冷凝管连接口的高度平齐;顶温测温口处安装顶温温度计。

11.所述采出口a通过橡胶管a连接接收瓶a的进水口a,采出口b通过橡胶管b连接接收瓶b的进水口b。

12.所述桥接管段连接蒸汽上升管段的一端高于连接采出管段的一端。

13.与现有技术相比,本实用新型的有益效果是:

14.1)只需根据带水剂与水的相对密度大小调节操作方法,即可实现两种情况下有机层与水的分离,从而扩大了使用范围;

15.2)分水器结构简单,容易制造;

16.3)两用蒸馏分水装置的组成简单,操作方便,效率高。

附图说明

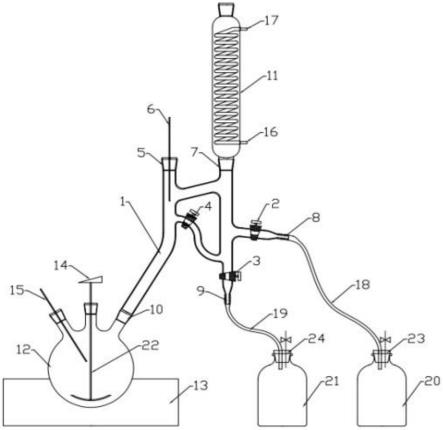

17.图1是本实用新型所述两用蒸馏分水装置的结构示意图。

18.图2是本实用新型所述分水器的结构示意图。

19.图中:1.分水器 2.旋塞a 3.旋塞b 4.旋塞c 5.顶温测温口 6.顶温温度计 7.冷凝管连接口 8.采出口a 9.采出口b 10.蒸汽上升口 11.球形玻璃冷凝管 12.玻璃三口圆底烧瓶 13.加热装置 14.搅拌器 15.物料温度计 16.冷凝水进口 17.冷凝水出口 18.橡胶管a 19.橡胶管b 20.接收瓶a 21.接收瓶b 22.搅拌桨 23进水口a 24.进水口b

具体实施方式

20.下面结合附图对本实用新型的具体实施方式作进一步说明:

21.如图1所示,本实用新型所述一种用于实验室的两用蒸馏分水装置,包括原料反应单元、分水单元及水分接收单元;所述原料反应单元包括三口烧瓶及设于三口烧瓶下部外侧的加热装置13;所述水分接收单元包括接收瓶a 20、接收瓶b 21;所述分水单元包括分水器1及冷凝管,如图2所示,分水器1自上至下依次设有冷凝管连接口7、采出口a 8、采出口b 9及蒸汽上升口10,蒸汽上升口10与冷凝管之间通过蒸汽上升管段相连,采出口a 8、采出口b 9与冷凝管连接口7之间通过采出管段相连,采出口a 8与采出口b 9之间的采出管段通过桥接管段连接蒸汽上升管段;分水器1顶部的冷凝管连接口7处安装冷凝管,分水器1通过采出口a 8连接接收瓶a 20,通过采出口b 21连接接收瓶b 21,通过蒸汽上升口10连接三口烧瓶;靠近采出口a 8的采出管段上设旋塞a 2,靠近采出口b 9的采出管段上设旋塞b 3,桥接管段上设旋塞c 4。

22.所述三口烧瓶为玻璃三口圆底烧瓶12,其中部的管口用于安装搅拌器14;两侧的管口分别连接分水器1及安装物料温度计15。

23.所述加热装置13为可控温加热套或可控温油浴锅。

24.所述冷凝管为球形玻璃冷凝管11,下部设冷凝水进口16,上部设冷凝水出口17。

25.所述分水器1还设有顶温测温口5,顶温测温口5设于蒸汽上升管段,顶温测温口5的高度与冷凝管连接口7的高度平齐;顶温测温口5处安装顶温温度计6。

26.所述采出口a 8通过橡胶管a 18连接接收瓶a 20的进水口a 23,采出口b 9通过橡胶管b 19连接接收瓶b 21的进水口b 24。

27.所述桥接管段连接蒸汽上升管段的一端高于连接采出管段的一端。

28.本实用新型所述一种用于实验室的两用蒸馏分水装置的使用方法如下:

29.(1)当带水剂的密度大于水的密度时,开启旋塞c 4,关闭旋塞a 2、旋塞b 3,向球形玻璃冷凝管11中通入冷却水,开启加热装置13进行蒸馏分水反应,待水层低于旋塞a 2时

开启旋塞a 2,将水导入接收瓶a 20中,从而实现有机溶剂与水的分离。

30.(2)当带水剂的密度小于水的密度时,关闭旋塞a 2、旋塞b 3、旋塞c 4,向球形玻璃冷凝管11中通入冷却水,开启加热装置13进行蒸馏分水反应,待水层过高时开启旋塞b 3,将水导入接收瓶b 21中,从而实现有机溶剂与水的分离。

31.以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

32.【实施例1】

33.如图1所示,本实施例中,两用蒸馏分水装置包括分水器1、旋塞a 2、旋塞b 3、旋塞c 4、玻璃三口圆底烧瓶12、加热装置13、球形玻璃冷凝管11、橡胶管a 18、橡胶管b 19、接收瓶a 20、接收瓶b 21。

34.如图2所示,分水器1设有冷凝管连接口7、采出口a 8、采出口b 9、蒸汽上升口10及顶温测温口5;顶温测温口5设顶温温度计6。

35.玻璃三口圆底烧瓶12设有搅拌器14及物料温度计15。

36.加热装置13、玻璃三口圆底烧瓶12、物料温度计15、搅拌器14组成原料反应单元;分水器1、顶温温度计6、球形玻璃冷凝管11组成分水单元;橡胶管a 18、橡胶管b 19、接收瓶a 20、接收瓶b 21组成接收水分单元。

37.玻璃三口圆底烧瓶12通过蒸汽上升口10与分水器1连接,分水器1通过采出口a 8、采出口b 9与水分接收单元连接。

38.搅拌器14、物料温度计15分别通过玻璃三口圆底烧瓶12的对应管口置入瓶内,加热装置13采用可控温加热套,置于玻璃三口圆底烧瓶12的下部外侧。

39.旋塞a 2、旋塞b 3、旋塞c 4、顶温温度计6及球形玻璃冷凝管11均设在分水器主体上。所述球形玻璃冷凝管11起到冷却作用,设有冷凝水进口16和冷凝水出口17,球形玻璃冷凝管11通过冷凝管连接口7与分水器1连接,顶温温度计6通过顶温测温口5与分水器1连接。

40.接收水分单元设有橡胶管a 18、橡胶管b 19、接收瓶a 20、接收瓶b 21,接收瓶a20通过进水口a 23与橡胶管a 18的一端连接,橡胶管a 18的另一端连接分水器1的采出口a 8;接收瓶b 21通过进水口b 24与橡胶管b 19的一端连接,橡胶管b 19的另一端连接分水器1的采出口b 9。

41.【实施例2】

42.本实施例采用实施例1所述两用蒸馏分水装置进行邻二氯苯除水实验,以二氯乙烷做带水剂,当顶温温度计5的读值超过二氯乙烷和水的共沸点时,二氯乙烷和水的混合蒸汽经过蒸汽上升口10进入分水器1,进而进入与之相连的球形玻璃冷凝管11;混合蒸汽在冷凝水的作用下冷凝成液态,再次进入分水器1,此时旋塞a 2、旋塞b 3均处于关闭状态,二氯乙烷和水的混合液汇集到分水器1内部的管道中,由于重力作用,密度大的液态二氯乙烷从旋塞c 4回流至玻璃三口圆底烧瓶12中,而液态水在上层不断汇集,待低于旋塞a 2时开启旋塞a 2,将水导入接收瓶a 20中从而实现有机溶剂与水的分离。

43.【实施例3】

44.本实施例采用实施例1所述两用蒸馏分水装置进行邻二氯苯除水实验,以甲苯做带水剂,当顶温温度计5的读值超过甲苯和水的共沸点时,甲苯和水的混合蒸汽经过蒸汽上升口10进入分水器1,进而进入与之相连的球形玻璃冷凝管11;混合蒸汽在冷凝水的作用下

冷凝成液态,再次进入分水器1,此时旋塞a 3、旋塞b 2、旋塞c 4均处于关闭状态,甲苯和水的混合液汇集到分水器1中,由于重力作用,密度较大的液态水沉入底部,密度较小的液态甲苯则从蒸汽上升口10回流到玻璃三口圆底烧瓶12中,液态水不断在下层汇集,待水层过高时开启旋塞b 3,将水导入21接收瓶b 3中从而实现有机溶剂与水的分离。

45.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1