一种工业烟气多污染物一体化处理装置的制作方法

1.本实用新型涉及工业烟气处理装置技术领域,尤其涉及一种工业烟气多污染物一体化处理装置。

背景技术:

2.近年来,颗粒物、so2和氮氧化物nox的排放控制技术的研发工作,随着国家实施越来越严的环境保护政策,尤其是两次修订《水泥工业大气污染物排放标准》以及国家和地方政府出台了各种法规和管理办法,得到了极大地推动和促进,但相对于除尘技术,脱硫、脱硝技术还处于发展完善阶段,总体还不成熟,或还不能完全满足技术和市场需要。

3.在水泥行业,相对于各种污染物控制和减排技术,除尘技术研究最早,最为深入,应用也最多,发展最为成熟,技术路线明确,主要有两大类:袋式除尘技术和静电除尘技术。

4.低氮燃烧技术作为过程控制技术主要包括低氮燃烧器和分解炉分级燃烧技术,低氮燃烧器通过减少燃料在高温区停留时间或调整燃料和助燃空气比例,产生部分还原性气氛,减少氮氧化物产生。

5.分解炉分级燃烧技术利用三次风的分级、燃料及热生料分级加入,降低分解炉内氮氧化物的形成,并通过燃烧过程的控制,在分解炉内产生局部还原性气氛,还原炉内的氮氧化物,低氮燃烧器和分解炉分级燃烧技术联合使用,可减少氮氧化物产生量30%-50%。

6.水泥行业目前在脱硝方面应用比较广泛的sncr技术工艺相对比较简单,较容易实施,特别是分解炉鹅颈管及五级旋风筒的温度范围符合sncr的最佳温度窗口,nox去除效率约40%-60%,目前绝大多数水泥厂都已安装了以sncr 为主的脱硝装置,氮氧化物的排放得到了基本控制,由于氨水的大量喷入,部分系统存在氨逃逸超标的问题,随着各地方制定更为严苛的排放标准,现有技术很难满足当前的环保要求。

7.在电力行业应用比较成熟的scr技术,在水泥行业应用遇到了阻力,主要是水泥窑尾烟气中颗粒物浓度较高,同时含有碱金属及重金属离子,容易使催化剂堵塞、磨损、中毒失效。低尘、低温的scr技术由于低温催化剂还不成熟,工业应用中还存在很多问题。

8.由于石灰石原料含硫量不高的情况下,so2排放一般不会超标,很多水泥企业根据自身情况做了一些应急的脱硫系统,主要有以下几种:

9.1)热生料喷入工艺:从分解炉出口鹅颈管引一部分热烟气进入二级旋风筒,烟气携带的热生料中包含大量的活性cao,在钙硫比为5-6的情况下,脱硫效率可以达到25%-30%,脱硫剂取自于自身工艺过程产生的,系统工艺和运行维护简单,投资和运行成本低,但脱硫效率低,适合于低浓度生产线。

10.2)喷雾干燥工艺:石灰消化后形成的浆液由喷雾装置喷入吸收塔,利用原系统增湿塔及二级旋风筒作为脱硫反应器,该工艺效率高,增湿塔喷雾收集下来的含硫化合物进入生料磨,二级筒喷雾收集下来的含硫化合物进入一级筒,混入原料中,不存在废物处理的问题,但系统复杂,包含制浆系统,石灰浆液喷雾过程中管路、阀门、喷头、预热器的堵塞问题比较严重,检修维护工作量较大,投资和运行成本高。

11.3)氨法脱硫工艺:无需增设储罐,采用脱硝氨水作为脱硫剂,在预热器合适位置直接喷入,氨硫比控制在1.5-2.0,系统工艺简单,脱硫产物硫酸铵热稳定性差,喷入的氨水及产物的分解不仅对设备和保温材料造成腐蚀,还会对系统的氨逃逸造成一定的影响。

12.4)复合脱硫剂:将复合脱硫剂加入生料斗式提升机中,随生料一起进入预热系统参与脱硫反应,但是脱硫效率不高。

13.5)石灰石/石灰—石膏湿法脱硫:投资使用成本高,使用频率低,系统复杂,占地面积大,而且存在腐蚀、磨损以及管道堵塞的问题,运行的可靠性不高,适用于原料含硫量较高的系统。

14.因此,开发一种工业烟气多污染物一体化处理装置,不但具有迫切的研究价值,也具有良好的经济效益和工业应用潜力。

技术实现要素:

15.为了克服上述所指出的现有技术的缺陷,本实用新型提供一种工业烟气多污染物一体化处理装置,实现了集脱硫、除尘、脱硝、碱金属及重金属去除于一体的工业烟气多污染物处理功能,解决了工业烟气烟气高浓度nox难以达到超低排放的问题,也解决了烟尘中碱、重金属含量过高所造成的催化剂中毒、活性降低的问题,同时,也有效的解决了so2超低排放的问题,确保装置稳定运行。

16.为解决上述技术问题,本实用新型的技术方案是:

17.一种工业烟气多污染物一体化处理装置,包括炉窑烟气排放管道,所述炉窑烟气排放管道连通旋风除尘器,所述旋风除尘器通过烟道连通塔式反应器,所述塔式反应器内设有熟石灰气力输送机构及氨水喷射机构,所述塔式反应器通过烟道连通静态混合器,所述静态混合器通过烟道连通陶瓷纤维滤筒反应器,所述陶瓷纤维滤筒反应器上安装有脉冲反吹清灰机构,所述陶瓷纤维滤筒反应器通过烟道连通余热利用装置。

18.作为一种改进的方案,所述旋风除尘器的底部设有第一集尘斗,所述第一集尘斗的底部连通有第一输灰管道,所述第一输灰管道上安装有第一控制阀。

19.作为一种改进的方案,所述熟石灰气力输送机构包括熟石灰粉仓,所述熟石灰粉仓通过输送装置连接给料器,所述给料器连接熟石灰输送管道,所述熟石灰输送管道的输入端连接鼓风机,所述熟石灰输送管道的输出端连接熟石灰喷枪,所述熟石灰喷枪周圈均匀排列设置于所述塔式反应器内。

20.作为一种改进的方案,所述氨水喷射机构包括氨水储罐,所述氨水储罐的输出端连接氨水输送管道,所述氨水输送管道上安装有输送泵,所述氨水输送管道远离所述氨水储罐的一端连接氨水喷枪,所述氨水喷枪周圈均匀排列设置于所述塔式反应器内。

21.作为一种改进的方案,所述熟石灰喷枪及所述氨水喷枪于所述塔式反应器内至少周圈设置有一层,且所述熟石灰喷枪位于所述氨水喷枪的底部。

22.作为一种改进的方案,所述陶瓷纤维滤筒反应器包括腔体,所述腔体内排列安装有若干陶瓷纤维滤筒,所述腔体的底部连通有两个相对设置的第二集尘斗,两所述第二集尘斗的底部分别连通有第二输灰管道,所述第二输灰管道上均安装有第二控制阀。

23.作为一种改进的方案,所述陶瓷纤维滤筒包括滤筒内壁及滤筒外壁,所述滤筒内壁与所述滤筒外壁之间设置有催化剂层。

24.作为一种改进的方案,所述滤筒内壁、滤筒外壁及所述催化剂层均密布有孔隙。

25.作为一种改进的方案,所述脉冲反吹清灰机构包括压缩空气储罐,所述压缩空气储罐连通供气管,所述供气管连通脉冲阀,所述脉冲阀连通出气管,所述出气管上排列设有若干喷气嘴,所述喷气嘴与所述陶瓷纤维滤筒对应设置。

26.采用了上述技术方案后,本实用新型的有益效果是:

27.炉窑烟气排放管道的出口端连通旋风除尘器,通过旋风除尘器可以去除炉窑烟气中的大部分颗粒物,旋风除尘器通过烟道连通塔式反应器,塔式反应器内设有熟石灰气力输送机构及氨水喷射机构,同时,塔式反应器通过烟道连通静态混合器,烟气在塔式反应器内与熟石灰及氨水混合,去除烟气中的部分二氧化硫,并进入到静态混合器内,并在静态混合器内均匀混合,静态混合器通过烟道连通陶瓷纤维滤筒反应器,通过陶瓷纤维滤筒反应器进一步的去除烟气中的颗粒物、碱金属、重金属、二氧化硫及氮氧化物,实现除尘、脱硫、脱硝及碱金属及重金属去除,陶瓷纤维滤筒反应器上安装有脉冲反吹清灰机构,通过脉冲反吹清灰机构可以定时清理陶瓷纤维滤筒反应器内积聚的颗粒物,保障陶瓷纤维滤筒反应器运行的持续性,陶瓷纤维滤筒反应器通过烟道连通余热利用装置,余热利用装置包括余热发电等,可以实现对烟气中热量的充分利用;

28.旋风除尘器的底部设有第一集尘斗,第一集尘斗的底部连通有第一输灰管道,第一输灰管道上安装有第一控制阀,通过设置第一集尘斗可以对旋风除尘器内积聚的灰尘进行收集,并通过第一输灰管道将灰尘输送至存放区;

29.熟石灰气力输送机构包括熟石灰粉仓,熟石灰粉仓通过输送装置连接给料器,给料器连接熟石灰输送管道,熟石灰输送管道的输入端连接鼓风机,输出端连接熟石灰喷枪,通过鼓风机将熟石灰粉剂输送至熟石灰喷枪,并通过熟石灰喷枪向塔式反应器内均匀喷洒,实现对烟气中二氧化硫的去除;

30.氨水喷射机构包括氨水储罐,氨水储罐连接氨水输送管道,氨水输送管道上安装有输送泵,同时氨水输送管道上连接有氨水喷枪,通过输送泵将氨水输送至氨水喷枪,并通过氨水喷枪向塔式反应器内均匀喷洒,实现与烟气的均匀混合,并通过陶瓷纤维滤筒反应器内的催化剂层实现对氮氧化物的反应去除;

31.陶瓷纤维滤筒反应器包括腔体,腔体内排列安装有若干陶瓷纤维滤筒,通过陶瓷纤维滤筒对烟气中的颗粒物、碱金属、重金属及二氧化硫、氮氧化物进行去除,腔体的底部连通两相对设置的第二集尘斗,通过第二集尘斗可以对腔体内积聚的颗粒物进行收集,并通过第二输灰管道输送至存放区;

32.陶瓷纤维滤筒包括滤筒内壁及滤筒外壁,滤筒内壁与滤筒外壁之间设置有催化剂层,通过催化剂层完成氮氧化物及氨气的反应,实现脱硝,同时,也消除烟气中的二氧化硫。

33.综上,本实用新型提供一种工业烟气多污染物一体化处理装置,实现了集脱硫、除尘、脱硝、碱金属及重金属去除于一体的工业烟气多污染物处理功能,解决了工业烟气烟气高浓度nox难以达到超低排放的问题,也解决了烟尘中碱、重金属含量过高所造成的催化剂中毒、活性降低的问题,同时,也有效的解决了so2超低排放的问题,确保装置稳定运行。

附图说明

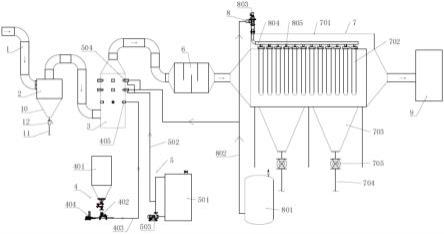

34.图1是本实用新型的结构示意图;

35.图2是本实用新型中陶瓷纤维滤筒的结构示意图;

36.其中,在图中,各个数字标号分别指代如下的具体含义、元件和/或部件。

37.图中:1、炉窑烟气排放管道,2、旋风除尘器,3、塔式反应器,4、熟石灰气力输送机构,401、熟石灰粉仓,402、给料器,403、熟石灰输送管道, 404、鼓风机,405、熟石灰喷枪,5、氨水喷射机构,501、氨水储罐,502、氨水输送管道,503、输送泵,504、氨水喷枪,6、静态混合器,7、陶瓷纤维滤筒反应器,701、腔体,702、陶瓷纤维滤筒,7021、滤筒内壁,7022、滤筒外壁,7023、催化剂层,703、第二集尘斗,704、第二输灰管道,705、第二控制阀,8、脉冲反吹清灰机构,801、压缩空气储罐,802、供气管,803、脉冲阀,804、出气管,805、喷气嘴,9、余热利用装置,10、第一集尘斗,11、第一输灰管道,12、第一控制阀,13、颗粒吸附层。

具体实施方式

38.下面结合具体的实施例对本实用新型进一步说明。但这些例举性实施方式的用途和目的仅用来例举本实用新型,并非对本实用新型的实际保护范围构成任何形式的任何限定,更非将本实用新型的保护范围局限于此。

39.如图1所示,一种工业烟气多污染物一体化处理装置,包括炉窑烟气排放管道1,炉窑烟气排放管道1连通旋风除尘器2,通过旋风除尘器2可以去除炉窑烟气中的大部分颗粒物,旋风除尘器2通过烟道连通塔式反应器3,塔式反应器3内设有熟石灰气力输送机构4及氨水喷射机构5,塔式反应器3通过烟道连通静态混合器6,烟气在塔式反应器3内与熟石灰及氨水混合,去除烟气中的部分二氧化硫,并进入到静态混合器6内,并在静态混合器6内均匀混合,静态混合器6通过烟道连通陶瓷纤维滤筒反应器7,通过陶瓷纤维滤筒反应器7进一步的去除烟气中的颗粒物、碱金属、重金属、二氧化硫及氮氧化物,实现除尘、脱硫、脱硝及碱金属及重金属去除,陶瓷纤维滤筒反应器7上安装有脉冲反吹清灰机构8,通过脉冲反吹清灰机构8可以定时清理陶瓷纤维滤筒反应器7内积聚的颗粒物,保障陶瓷纤维滤筒反应器7运行的持续性,陶瓷纤维滤筒反应器7通过烟道连通余热利用装置9,余热利用装置9包括余热发电等,可以实现对烟气中热量的充分利用,由于进入余热发电的烟气颗粒物大大降低,也提高了余热的利用效率。

40.本实施例中,结合图1所示,旋风除尘器2的底部设有第一集尘斗10,第一集尘斗10的底部连通有第一输灰管道11,第一输灰管道11上安装有第一控制阀12,通过设置第一集尘斗10可以对旋风除尘器2内积聚的灰尘进行收集,并通过第一输灰管道11将灰尘输送至存放区。

41.本实施例中,结合图1所示,熟石灰气力输送机构4包括熟石灰粉仓401,熟石灰粉仓401通过输送装置连接给料器402,本实施例中,输送装置采用的是螺旋输送机,熟石灰粉仓401通过插板阀连接螺旋输送机,给料器402采用的是星型给料器,给料器402连接熟石灰输送管道403,熟石灰输送管道403 的输入端连接鼓风机404,鼓风机404采用的是罗茨风机,熟石灰输送管道403 的输出端连接熟石灰喷枪405,熟石灰喷枪405周圈均匀排列设置于塔式反应器3上,通过鼓风机404将熟石灰粉剂输送至熟石灰喷枪405,并通过熟石灰喷枪405向塔式反应器3内均匀喷洒,实现对烟气中二氧化硫的去除;

42.具体的反应机理如下:

43.so2+ca(oh)2=caso3+h2o;

[0044][0045]

so3+ca(oh)2=caso4+h2o。

[0046]

本实施例中,结合图1所示,氨水喷射机构5包括氨水储罐501,氨水储罐501的输出端连接氨水输送管道502,氨水输送管道502上安装有输送泵 503,氨水输送管道502远离氨水储罐501的一端连接氨水喷枪504,同时,压缩空气储罐801也连通氨水喷枪504,使氨水喷枪504处的氨水雾化,并均匀的喷洒到塔式反应器3,氨水喷枪504周圈均匀排列设置于塔式反应器3内,通过输送泵503将氨水输送至氨水喷枪504,并通过氨水喷枪504向塔式反应器3内均匀喷洒,实现与烟气的均匀混合,并通过陶瓷纤维滤筒反应器7内的催化剂层实现对氮氧化物的反应去除。

[0047]

本实施例中,结合图1所示,熟石灰喷枪405及氨水喷枪504于塔式反应器3内至少周圈设置有一层,且熟石灰喷枪405位于氨水喷枪504的底部,本实施例中,氨水喷枪504设置有两层。

[0048]

本实施例中,结合图1-图2所示,陶瓷纤维滤筒反应器7包括腔体701,腔体701内排列安装有若干陶瓷纤维滤筒702,陶瓷纤维滤筒702具有较高孔隙率及抗热震性耐高温,瞬间高温可达900℃,同时具有坚硬的结构,可提供更高的过滤效率和长时间稳定的性能,使用寿命长,其结构主要成分为陶瓷纤维,不易燃烧、不易与其他物质发生化学反应,腔体701的底部连通有两个相对设置的第二集尘斗703,两第二集尘斗703的底部分别连通有第二输灰管道704,第二输灰管道704上均安装有第二控制阀705,通过第二集尘斗703可以对腔体701内积聚的颗粒物进行收集,并通过第二输灰管道704输送至存放区。

[0049]

本实施例中,结合图1-图2所示,陶瓷纤维滤筒702包括滤筒内壁7021 及滤筒外壁7022,滤筒内壁7021与滤筒外壁7022之间设置有催化剂层7023,通过催化剂层7023完成氮氧化物及氨气的反应,实现脱硝,且nh3逃逸效率低,同时,也消除烟气中的二氧化硫,滤筒外壁7022远离滤筒内壁7021的一侧由于熟石灰气力输送装置4喷射的熟石灰粉末聚集覆盖在表面,形成颗粒吸附层13,以此来阻挡烟气中的颗粒物及烟气中含有的碱金属及重金属,具体可达到的指标为tsp<5mg/nm3,so2<30mg/nm3,nox<50mg/nm3;

[0050]

具体的反应机理如下:

[0051]

4no+4nh3+o2=4n2+6h2o;

[0052]

2no2+4nh3+o2=3n2+6h2o。

[0053]

本实施例中,结合图1-图2所示,滤筒内壁7021、滤筒外壁7022及催化剂层7023均密布有孔隙,通过设置孔隙便于气体穿过。

[0054]

本实施例中,结合图1所示,脉冲反吹清灰机构8包括压缩空气储罐801,压缩空气储罐801连通供气管802,供气管802连通脉冲阀803,脉冲阀803 连通出气管804,出气管804上排列设有若干喷气嘴805,喷气嘴805与陶瓷纤维滤筒702对应设置,通过脉冲阀803控制压缩空气储罐801内的压缩空气间歇性通过喷气嘴805喷出,实现对陶瓷纤维滤筒702上积聚的颗粒物的清理,保证了陶瓷纤维滤筒702的连续性运行;

[0055]

此外,本实施例中,陶瓷纤维滤筒反应器7内的陶瓷纤维滤筒702至少分三个腔室布置,且每个腔室循环进行反吹清灰。

[0056]

为了便于理解,下述给出本实施例的工作过程:

[0057]

如图1-图2所示,首先,烟气通过炉窑烟气排放管道1输送至旋风除尘器2,通过旋风除尘器2去除烟气中的大部分颗粒物,经过初步除尘后的烟气通过烟道进入到塔式反应器3内,熟石灰粉仓401内的熟石灰通过鼓风机404 及熟石灰输送管道403输送至熟石灰喷枪405,并通过熟石灰喷枪405均匀的喷洒到塔式反应器3内,在塔式反应器3内与烟气中的二氧化硫反应,去除烟气中的部分二氧化硫,同时,氨水储罐501内的氨水通过输送泵503及氨水输送管道502输送至氨水喷枪504,并通过氨水喷枪504均匀的喷洒到塔式反应器3内,之后,烟气通过烟道进入到静态混合器6内,在静态混合器6内充分均匀混合,之后,通过烟道进入到陶瓷纤维滤筒反应器7内,通过陶瓷纤维滤筒702上设置的催化剂层7023,进行颗粒吸收及催化反应,消除烟气中的二氧化成及氮氧化物,之后,烟气通过烟道进入到余热利用装置9,通过余热利用装置9充分利用烟气中的热量;

[0058]

同时,陶瓷纤维滤筒反应器7上安装有脉冲反吹清灰机构8,压缩空气储罐801内的压缩空气通过供气管802进入到脉冲阀803内,通过脉冲阀803 间歇性向出气管804及喷气嘴805供气,喷气嘴805对陶瓷纤维滤筒702进行间歇性喷气,实现对陶瓷纤维滤筒702上积聚的颗粒物的清理。

[0059]

综上可得,本实用新型提供一种工业烟气多污染物一体化处理装置,实现了集脱硫、除尘、脱硝、碱金属及重金属去除于一体的工业烟气多污染物处理功能,解决了工业烟气烟气高浓度nox难以达到超低排放的问题,也解决了烟尘中碱、重金属含量过高所造成的催化剂中毒、活性降低的问题,同时,也有效的解决了so2超低排放的问题,确保装置稳定运行。

[0060]

应当理解,这些实施例的用途仅用于说明本实用新型而非意欲限制本实用新型的保护范围。此外,也应理解,在阅读了本实用新型的技术内容之后,本领域技术人员可以对本实用新型作各种改动、修改和/或变型,所有的这些等价形式同样落于本技术所附权利要求书所限定的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1