一种挥发性有机物浓缩热氧化一体机的制作方法

1.本实用新型涉及vocs浓缩热氧化技术,具体涉及一种挥发性有机物浓缩热氧化一体机。

背景技术:

2.目前处理vocs(挥发性有机物)的方法种类繁多如:蓄热式焚烧、吸附浓缩热氧化技术、吸附回收净化技术,微生物净化技术等。

3.现有的vocs浓缩热氧化一体机采用吸附浓缩热氧化技术,其具体结构包括预处理模块,转轮模块、催化热氧化模块、脱附风热风管道、浓缩风管道以及冷却风管道;

4.预处理模块包括四级过滤器箱、控制电控柜、压差箱、风机、工控机,四级过滤器向一侧开设有废气进口和新风口;

5.转轮模块包括转轮;

6.化热氧化模块包括净化空气流通管、气气换热器、脱附风机、热旁通管道、去催化室加热电加热器、催化室、脱附风加热电加热器、混风箱;

7.其工作原理为:有机废气从进入设备,通过四层过滤器(g4.f7.f9.活性炭),经风机送入转轮内,挥发性有机气体通过疏水性沸石浓缩转轮时,能将其有机物有效吸附于沸石中,达到去除有机物气体的目的。经过沸石吸附挥发性有机物的洁净气体,经由净化后空气出口排入烟囱(烟囱未示出)。转轮持续以每小时1-6轮的速度旋转,同时将吸附的挥发性有机物传送到脱附区。在脱附区中,由脱附风管来的加热气体将挥发性有机物脱附,从而形成浓缩有机物气体并由浓缩管道输送走。由浓缩管道输送的浓缩气体经通过脱附风机将其送入换热器冷端进行一次加热。从换热器出来的浓缩气体温度加热到220℃左右,再次经过主电加热器进行二次加热,使温度达到300℃以上,使气体温度达到催化需要的温度。热废气从催化室入口进入催化室进行热氧化处理,生成co2和h2o,并且产生大量热量。催化后的净化空气和热量从催化室出口流出进入换热器热端,进行废气的一次加热,净化后的废气从换热器出口流出后汇入净化后空气出口排入烟囱然后排入大气;

8.若催化室内部温度过高450℃以上时,催化室出口流出的净化废气和热量则会通过热旁通管道直接汇入净化后空气出口排入烟囱然后排入大气;

9.由转轮流出一路冷却风经由冷却风管流入混风箱。从换热器出口取一小股高温热气流经取热管流入混风箱。此热风和冷风经混风箱混合均匀后进入脱附风加热电加热器进行加热,将温度加热到200℃左右,然后经过脱附风热风管道送入转轮进行脱附,从而形成浓缩风进入浓缩风管道,如此进行往复循环。

10.若废气管线还未接入设备前废气进口是关闭的,则新风口是打开的,空气从此处进入设备,从而支撑整个设备启动前的进气循环。

11.整个系统在进行组装时,是根据vocs浓缩热氧化一体机的工艺流程组装起来,从而使得成品的体积均较大,并且在搬运时,需要将各模块逐个搬运,到工厂后再进行组装,浪费时间与精力。

技术实现要素:

12.本实用新型的目的是解决现有技术中存在的成品体积较大,并且在搬运时,需要将各模块逐个搬运,到工厂后再进行组装,浪费时间与精力的问题,而提供一种挥发性有机物浓缩热氧化一体机。

13.为实现上述目的,本实用新型所采用的技术方案为:

14.一种挥发性有机物浓缩热氧化一体机,其特殊之处在于:包括第一框架、第二框架、第三框架、预处理模块、转轮模块、催化热氧化模块、冷却风管道、脱附风热风管道以及浓缩风管道;

15.所述预处理模块安装在第一框架上,转轮模块安装在第二框架上,催化热氧化模块安装在第三框架上,并通过第一框架、第二框架与第三框架之间的连接,实现一体机的集成化;

16.所述预处理模块的进风口与外部废气管道连通,转轮模块的吸附区进气口和冷却区进气口均与预处理模块的出气口连通;所述转轮模块的吸附区出气口与催化热氧化模块的出风口连通,冷却风管道一端与转轮模块的冷却区出气口连通,另一端与催化热氧化模块连通,脱附风热风管道一端与催化热氧化模块连通,另一端与转轮模块的脱附区进气口连通,浓缩风管道一端与转轮模块的脱附区出气口连通,另一端与催化热氧化模块连通;

17.所述冷却风管道、脱附风热风管道、浓缩风管道置于催化热氧化模块与转轮模块的上方。

18.进一步地,所述预处理模块包括四级过滤器箱、压差箱、控制电控柜、主工艺风机、工控机、新风管以及废气进气管;

19.所述四级过滤器箱安装在第一框架上,且沿第一框架长度方向一侧安装有所述新风管以及废气进气管,另一侧设置有安装在第一框架上的所述控制电控柜,控制电控柜与主工艺风机沿第一框架长度方向并排设置在靠近转轮模块一侧;

20.压差箱安装在四级过滤器箱沿长度方向的竖直面上,工控机安装在控制电控柜上且与压差箱同侧设置;

21.所述新风管一端与外部新风设备连通,另一端与四级过滤器箱的新风口连通,废气进气管一端与外部废气管道连通,另一端与四级过滤器箱的废气进口连通;

22.四级过滤器箱的出气口与主工艺风机的进风口连通,转轮模块的吸附区进气口和冷却区进气口均与主工艺风机的出风口与连通。

23.进一步地,所述催化热氧化模块包括净化空气流通管、气气换热器、脱附风机、热旁通管道、去催化室加热电加热器、催化室、脱附风加热电加热器、混风箱、动力电控制柜以及取热管;

24.所述净化空气流通管沿第三框架的长度方向安装在第三框架靠近转轮模块一端;

25.所述脱附风机、取热管、脱附风加热电加热器、混风箱以及动力电控制柜沿第三框架长度方向依次安装在第三框架上,脱附风机设置在靠近净化空气流通管一侧;

26.气气换热器、去催化室加热电加热器、催化室沿第三框架长度方向依次安装在第三框架上,且去催化室加热电加热器与催化室沿第三框架高度方向从上往下依次设置,催化室与气气换热器沿第三框架高度方向并排设置,气气换热器设置在靠近净化空气流通管一侧;

27.热旁通管道与取热管沿第三框架宽度方向并排设置,且热旁通管道与取热管沿第三框架高度方向从上往下依次设置;

28.动力电控制柜与催化室沿第三框架长度方向并排设置;

29.所述净化空气流通管的进气口与转轮模块的吸附区出气口连通,出气口与外部大气连通;

30.所述冷却风管道一端与转轮模块的冷却区出气口连通,另一端与混风箱的进气口连通,混风箱的出气口与脱附风加热电加热器的进气口连通,脱附风加热电加热器的出气口与脱附风热风管道的进气口连通,脱附风热风管道的出气口与转轮模块的脱附区进气口连通,转轮模块的脱附区出气口与浓缩风管道的进气口连通,浓缩风管道的出气口与脱附风机的进气口连通;脱附风机的出气口与气气换热器的冷端进气口连通,气气换热器的冷端出气口与去催化室加热电加热器的进气口连通;去催化室加热电加热器的出气口与催化室的进气口连通,所述气气换热器的热端进气口与热旁通管道的进气口均与催化室的出气口连通,所述气气换热器的热端出气口与净化空气流通管的进气口连通,热旁通管道的出气口与净化空气流通管的进气口连通;

31.取热管一端与气气换热器的热端出气口连通,另一端与混风箱的进气口连通;

32.所述脱附风机的进气口与外部新风设备连通,用于向脱附风机补充新风。

33.进一步地,所述转轮模块包括转轮,所述转轮安装在第二框架上;

34.所述转轮的吸附区进气口和冷却区进气口均与主工艺风机的出风口连通,所述转轮的吸附区出气口与净化空气流通管连通;

35.所述冷却风管道一端与转轮的冷却区出气口连通,另一端与混风箱的进气口连通;

36.所述脱附风热风管道一端与转轮的脱附区进气口连通,另一端与脱附风加热电加热器的出气口连通;

37.浓缩风管道一端与转轮的脱附区出气口连通,一端与脱附风机的进气口连通。

38.进一步地,所述催化室包括上盖、箱体、支撑板、支撑格栅板以及催化剂模块;

39.上盖和箱体连接,其内部构成空腔;

40.空腔自上而下分为导流区,催化区及排气区;

41.所述上盖开设有与导流区连通的废气进口;

42.催化区内从上到下固定安装有至少一个中空的支撑板,支撑板上并排安装多个支撑格栅板,且多个支撑格栅板通过安装在支撑板上周侧的多个限位件限位,每个支撑格栅板的上方均放置一个催化剂模块;

43.排气区与设置在箱体一侧的气体出口连通。

44.进一步地,所述限位件包括多个第一限位板以及多个第二限位板;

45.沿支撑格栅板排布方向的两端均依次设置有多个所述第一限位板,且任一支撑格栅板的两端均至少设置至少一个第一限位板;

46.位于两端的支撑格栅板靠近箱体的箱壁一侧均设置有多个所述第二限位板;

47.进一步地,所述第一限位板、第二限位板均与所述支撑格栅板之间存在间隙。

48.进一步地,所述第二限位板以及第一限位板均与支撑格栅板之间存在间隙。

49.进一步地,所述导流区、催化区以及排气区均设置有温度检测孔座,且所述导流区

以及排气区均设置压力检测孔座。

50.进一步地,所述箱体内部包覆有陶瓷纤维保温棉,所述箱体外部包裹硅酸铝外保温棉。

51.进一步地,还包括安装在导流区内的两个导流板;

52.所述导流板用于将气流充分扩散至催化区内。

53.本实用新型的有益效果是:

54.1、本实用新型通过设置的安装框架将预处理模块,转轮模块、催化热氧化模块、冷却风管道、脱附风热风管道以及浓缩风管道集合在一起,并且集成安装在三个不同的安装框架上,运输时可随便拆分装车,宽度高度也易于满足运输所要求的尺寸范围,便于搬运。

55.2、本实用新型通过设置的安装框架将各个模块单独集成在一个框架上,在使用时将各个模块进行组装,集合程度高,安装速度较快,其他设备安装时间均在15-30天左右,而本设备5-7天即可安装完成,大大减少安装时间。

56.3、本实用新型将各个模块单独集成在一个框架上,并统一由工控机控制,可以进行自动化运行;

57.4、本实用新型设置的催化室,通过将支撑格栅板和催化剂模块一对一安装,然后将支撑格栅板搭接在支撑板上,并通过限位件完成支撑格栅板的限位,从而使得催化剂模块便于拆卸与更换,提高更换催化剂的效率。

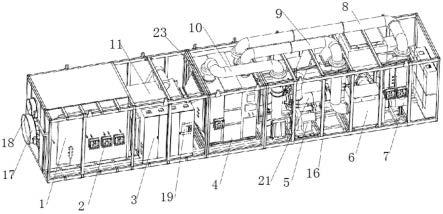

58.5、本实用新型设置的催化室,通过第一限位板以及第二限位板实现支撑格栅板不同方向的限位,可以防止支撑格栅板掉落,并且使得支撑格栅板组装与拆卸更为方便。

59.6、本实用新型设置的催化室,通过在支撑板底部设置加固支撑方管,可以防止催化室两边向外突出变形,从而导致内部结构破坏;

60.通过在支撑板底部设置钢板筋板,可以防止支撑板变形。

附图说明

61.图1是本实用新型实施例的外部结构立体图(一);

62.图2是本实用新型实施例的外部结构立体图(二);

63.图3是本实用新型实施例的内部立体图(一);

64.图4是本实用新型实施例的内部立体图(二);

65.图5是本实用新型实施例中催化室的立体图(一);

66.图6是本实用新型实施例中催化室的立体图(二);

67.图7是本实用新型实施例中催化室的剖视图(一);

68.图8是本实用新型实施例中催化室的剖视图(二)。

69.图中,1、四级过滤器箱;2、压差箱;3、控制电控柜;4、转轮;5、脱附风机;6、脱附风加热电加热器;7、混风箱;8、冷却风管道;9、脱附风热风管道;10、浓缩风管道;11、主工艺风机;12、去催化室加热电加热器;13、催化室;131、上盖;132、箱体;133、导流板;134、催化剂模块;1341、上层催化剂模块;1342、下层催化剂模块;135、支撑格栅板;136、支撑板;137、气体出口;138、废气进口;139、第二限位板;1310、加固支撑方管;1311、钢板筋板;1312、压力检测孔座;1313、温度检测孔座;1314、检查门;1315、陶瓷纤维保温棉;1316、硅酸铝外保温棉;14、动力电控制柜;15;净化空气流通管;16、取热管;17、废气进气管;18、新风管;19、工

控机;20、气气换热器;21、热旁通管道;22、第一框架;23、第二框架;24、第三框架;

70.a-导流区,b-催化区,c-排气区

具体实施方式

71.为使本实用新型的目的、优点和特征更加清楚,以下结合附图和具体实施例对本实用新型提出的一种挥发性有机物浓缩热氧化一体机作进一步详细说明。根据下面具体实施方式,本实用新型的优点和特征将更清楚。需要说明的是:附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施例的目的;其次,附图所展示的结构往往是实际结构的一部分。

72.在本实用新型的描述中,需要说明的是,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

73.本实用新型一种挥发性有机物浓缩热氧化一体机,如图1、图2、图3与图4所示,包括预处理模块、转轮模块、催化热氧化模块、冷却风管道8、脱附风热风管道9、浓缩风管道10以及依次连接的第一框架22、第二框架23、第三框架24;

74.预处理模块安装在第一框架22上,转轮4模块安装在第二框架23上,催化热氧化模块安装在第三框架24上;

75.各部件的组成及具体连接方式如下:

76.如图3与图4所示,预处理模块包括四级过滤器箱1、压差箱2、控制电控柜3、主工艺风机11、工控机19、新风管18以及废气进气管17;

77.安装位置具体为:四级过滤器箱1安装在第一框架22上,且沿第一框架22长度方向一侧安装有新风管18以及废气进气管17,另一侧设置有控制电控柜3,控制电控柜3安装在第一框架22上,控制电控柜3与主工艺风机11沿第一框架22长度方向并排设置在靠近转轮4模块一侧;压差箱2安装在四级过滤器箱1沿长度方向的竖直面上,工控机19安装在控制电控柜3上且与压差箱2同侧设置;

78.转轮4模块包括转轮4;

79.安装位置具体为:转轮4安装在第二框架23上;

80.催化热氧化模块包括净化空气流通管15、气气换热器20、脱附风机5、热旁通管道21、去催化室13加热电加热器12、催化室13、脱附风加热电加热器6、混风箱7、动力电控制柜14以及取热管16;

81.安装位置具体为:净化空气流通管15沿第三框架24的长度方向安装在第三框架24靠近转轮4一端,脱附风机5、取热管16、脱附风加热电加热器6、混风箱7以及动力电控制柜14沿第三框架24长度方向依次安装在第三框架24上,脱附风机5设置在靠近净化空气流通管15一侧;气气换热器20、去催化室13加热电加热器12、催化室13沿第三框架24长度方向依次安装在第三框架24上,且去催化室13加热电加热器12与催化室13沿第三框架24高度方向从上往下依次设置,催化室13与气气换热器20沿第三框架24高度方向并排设置,气气换热器20设置在靠近净化空气流通管15一侧;热旁通管道21与取热管16沿第三框架24宽度方向并排设置,且热旁通管道21与取热管16沿第三框架24高度方向从上往下依次设置;动力电控制柜14与催化室13沿第三框架24长度方向并排设置。

82.各部件之间气路的连通如下:

83.新风管18一端与外部新风设备连通,另一端与四级过滤器箱1的新风口连通,废气进气管17一端与外部废气管道连通,另一端与四级过滤器箱1的废气进口138连通;四级过滤器箱1的出气口与主工艺风机11的进风口连通,转轮4的吸附区进气口和冷却区进气口均与主工艺风机11的出风口与连通;

84.冷却风管道8一端与转轮4的冷却区出气口连通,另一端与混风箱7的进气口连通,混风箱7的出气口与脱附风加热电加热器6的进气口连通,脱附风加热电加热器6的出气口与脱附风热风管道9的进气口连通,脱附风热风管道9的出气口与转轮4的脱附区进气口连通,转轮4的脱附区出气口与浓缩风管道10的进气口连通,浓缩风管道10的出气口与脱附风机5的进气口连通;脱附风机5的出气口与气气换热器20的冷端进气口连通,气气换热器20的冷端出气口与去催化室13加热电加热器12的进气口连通;去催化室13加热电加热器12的出气口与催化室13的进气口连通,气气换热器20的热端进气口与热旁通管道21的进气口均与催化室13的出气口连通,气气换热器20的热端出气口与净化空气流通管15的进气口连通,热旁通管道21的出气口与净化空气流通管15的进气口连通;取热管16一端与气气换热器20的热端出气口连通,另一端与混风箱7的进气口连通;脱附风机5的进气口与外部新风设备连通,用于向脱附风机5补充新风。

85.如图5-图8所示,催化室13包括上盖131、箱体132、导流板133、催化剂模块134、支撑格栅板135、支撑板136、检查门1314、陶瓷纤维保温棉1315、硅酸铝外保温棉1316、限位件、多个加固支撑方管1310、多个钢板筋板1311、两个压力检测孔座1312、三个温度检测孔座1313;

86.导流板133用于分流,使得进入催化室的气体可以被充分处理;

87.限位件用于对支撑格栅板135的不同方位进行位置限定,防止支撑格栅板135从支撑板136上掉落,保证装置的稳定性。

88.如图8所示,各结构的具体组成及连接方式如下:

89.支撑格栅板135数量为7个;

90.催化剂模块134数量为7个;

91.上盖131与箱体132通过法兰连接,其内部构成空腔;空腔自上而下分为导流区-a区,催化区-b区及排气区-c区,气体出口137设置在排气区-c区;

92.如图7与图8所示,上盖131通过开设废气进口138使得与箱体132与外部连通,导流区-a区设置有两个导流板133,两个导流板133相对设置,呈“八”字结构,废气可以通过导流板133分流进入到箱体132内进行催化处理,导流区-a区设置有一个压力检测孔座1312和一个温度检测孔座1313;

93.导流板133的数量可以根据实际情况设置,只要达到分流效果即可;

94.支撑板136安装在箱体132内,如图3所示,7个支撑格栅板135依次搭接在支撑板136上,位于两端的支撑格栅板135相对一侧均设置有多个第二限位板139,沿支撑格栅板135排布方向的两端均依次设置有多个第一限位板,且任一支撑格栅板135的两端均至少设置有一个第一限位板,第一限位板与第二限位板139均安装在支撑板136上,且第二限位板139以及第一限位板均与支撑格栅板135存在间隙,目的是,在第二限位板139、第一限位板与支撑格栅板135之间预留一定的活动裕度,使得支撑格栅板135在热膨胀时,可以有一定的活动空间,不至于被损坏,7个催化剂模块134一对一的安装在7个支撑格栅板135上,支撑

板136底部设置有不少于一个加固支撑方管1310与多个钢板筋板1311。

95.催化区-b区设置有一个温度检测孔座1313,排气区-c区设置有一个压力检测孔座1312、一个温度检测孔座1313以及检查门1314,检查门1314的设置用于检查催化室内部以及清理催化室内部掉落的碎物;

96.箱体132外部内部包覆有陶瓷纤维保温棉1315,箱体132外部包裹硅酸铝外保温棉1316,陶瓷纤维保温棉1315单侧厚度为80mm,硅酸铝外保温棉1316单侧厚度为100mm,通过设置陶瓷纤维保温棉1315与硅酸铝外保温棉1316对催化室实现双重保温;

97.箱体132与上盖131选用不锈钢。

98.如图3所示,支撑板136设置两个,并且设置有两层的催化剂模块134,分别为上层催化剂模块1341、下层催化剂模块1342,上下两组之间留有间隙,构成了催化反应的空腔,可以提高废气在催化剂模块134中停留的时间,加强催化效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1