一种ALD尾气处理装置的制作方法

一种ald尾气处理装置

技术领域

1.本实用新型属于原子层沉积技术领域,具体涉及一种ald尾气处理装置。

背景技术:

2.原子层沉积(ald)是目前最先进的镀膜和表面处理技术。ald在现代半导体工业中起到了中流砥柱的作用。目前ald的工艺流程为脉冲式通入足量的前驱体,使多种前驱体在反应室内反应沉积,因在使用的过程中需要提供足量的前驱体吸附衬底表面,所以不可避免的会有多余的前驱体通过气泵抽走排出,使泵暴露于有机金属前驱体脉冲,从而造成泵的使用寿命降低,目前主流是通过在气泵前段进行加热,然而单纯热阱无法充分的反应过量的前驱体,无法正常延长泵的使用寿命,也增加尾气对环境的污染。

技术实现要素:

3.为解决上述问题,本实用新型提供了一种ald尾气处理装置,通过两级不同密度的加热分解装置,控制尾气流速,提高了尾气分解效率,延长泵的使用寿命,减少了尾气对环境的污染。

4.本实用新型提供的技术方案如下:

5.一方面,一种ald尾气处理装置,包括第一进气口,所述第一进气口的一端连接反应腔,另一端连接有一级分解装置,所述一级分解装置远离第一进气口的一端设有第一出气口,所述第一出气口与连接管一端固定连接;

6.所述连接管远离第一出气口的一端连接有二级分解装置,所述二级分解装置顶部的一侧设有第二进气口,所述连接管通过第二进气口与二级分解装置相通,所述二级分解装置在远离第二进气口的一端的下侧设有第二出气口。

7.进一步的,所述一级分解装置内设有若干个竖直方向上与内壁相连的第一挡板,所述第一挡板交替在上下开有通风口。

8.进一步的,所述二级分解装置内设有若干个水平方向是与内壁相连的第二挡板,所述第二挡板开有若干个错位设置的气孔。

9.进一步的,所述二级分解装置在第二进气口处设置有过滤网。

10.进一步的,所述一级分解装置和二级分解装置的外表面均设置有加热装置。

11.进一步的,所述一级分解装置、二级分解装置与连接管连接处均设置有真空接头。

12.进一步的,所述一级分解装置上加热装置的温度设为150℃-180℃,所述二级分解装置上加热装置的温度设为170℃-200℃。

13.综上所述,本实用新型的有益效果是:

14.(1)本实用新型通过两级不同密度的加热分解装置,分级对尾气进行热分解工作,提高了尾气分解率,减少了尾气对环境的污染。

15.(2)本实用新型在加热分解装置内设置不同密度的挡板,控制尾气的流速,进一步提高了尾气分解效率,延长真空泵的使用寿命。

附图说明

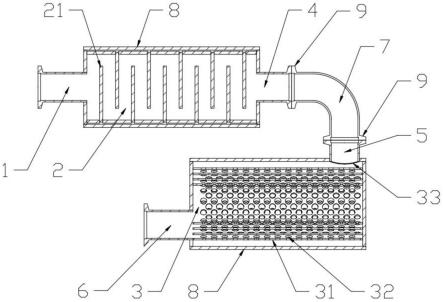

16.图1为本实用新型剖视结构示意图;

17.图2为本实用新型整体结构示意图;

18.图3为本实用新型俯视结构示意图;

19.图4为本实用新型第二分解装置俯视结构示意图;

20.图5为本实用新型第二分解装置侧面剖视结构示意图;

21.图6为本实用新型第一分解装置侧面剖视构示意图。

22.附图标记如下:

23.1、第一进气口;2、一级分解装置;3、二级分解装置;4、第一出气口;5、第二进气口;6、第二出气口;7、连接管;8、加热装置;9、真空接头;21、第一挡板;31、第二挡板;32、气孔;33、过滤网。

具体实施方式

24.为了加深对本实用新型的理解,下面将结合实施例对本实用新型作进一步详述,以下实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。

25.如图1-6所示,一种ald尾气处理装置,包括第一进气口1,第一进气口1的一端连接反应腔,另一端连接有一级分解装置2,一级分解装置2远离第一进气口1的一端设有第一出气口4,第一出气口4与连接管7一端固定连接,连接管7可以是u型、直角等形状;

26.连接管7远离第一出气口4的一端连接有二级分解装置3,二级分解装置3顶部的一侧设有第二进气口5,连接管7通过第二进气口5与二级分解装置3相通,二级分解装置3在远离第二进气口5的一端的下侧设有第二出气口6。

27.在本实施例中,一级分解装置2内设有若干个竖直方向上与内壁相连的第一挡板21,第一挡板21交替在上下开有通风口,通风口错位设置,加大了尾气流动的距离,延长了尾气在一级分解装置2内的停留时间,提高了反应效率。

28.在本实施例中,二级分解装置3内设有若干个水平方向是与内壁相连的第二挡板31,第二挡板31开有若干个错位设置的气孔32,尾气从二级分解装置3顶部进入,在真空装置和重力的作用下通过气孔32下流,二级分解装置3内部的结构密度大于一级分解装置2的内部结构密度,进一步强化了反应过程。

29.在本实施例中,二级分解装置3在第二进气口5处设置有过滤网33,过滤网33可以快速吸收尾气一级反应后后的杂质。

30.在本实施例中,一级分解装置2和二级分解装置3的外表面均设置有加热装置8,加热装置8可以根据需要设置不同的温度来加热分解装置。

31.在本实施例中,一级分解装置2、二级分解装置3与连接管7连接处均设置有真空接头9,真空接头9可以采用kf40或kf50等接头,能够有效地防止尾气的外泄。

32.一级分解装置2上加热装置8的温度设为150℃-180℃,二级分解装置3上加热装置8的温度设为170℃-200℃。

33.下面通过不同的流速和温度试验本尾气处理装置的分解效果:

34.试验1:

35.尾气在一级加热分解装置2内的流速为1000ml/min;

36.尾气流入一级加热分解装置2,设置加热装置8温度为150℃;

37.加热后的尾气产生出的杂质经过滤网33过滤吸附;

38.尾气在二级加热分解装置3内的流速为500ml/min;

39.尾气流入二级加热分解装置3,设置加热装置8温度为170℃,待尾气流至第二出气口6时,热解得到排出气体。

40.从真空装置中排出的气体的分解率为89.7%。

41.试验2:

42.尾气在一级加热分解装置2内的流速为800ml/min;

43.尾气流入一级加热分解装置2,设置加热装置8温度为180℃;

44.加热后的尾气产生出的杂质经过滤网33过滤吸附;

45.尾气在二级加热分解装置3内的流速为200ml/min;

46.尾气流入二级加热分解装置3,设置加热装置8温度为220℃,待尾气流至第二出气口6时,热解得到排出气体。

47.从真空装置中排出的气体的分解率为96.5%。

48.试验3:

49.尾气在一级加热分解装置2内的流速为900ml/min;

50.尾气流入一级加热分解装置2,设置加热装置8温度为165℃;

51.加热后的尾气产生出的杂质经过滤网33过滤吸附;

52.尾气在二级加热分解装置3内的流速为350ml/min;

53.尾气流入二级加热分解装置3,设置加热装置8温度为200℃,待尾气流至第二出气口6时,热解得到排出气体。

54.从真空装置中排出的气体的分解率为92.9%。

55.试验4:

56.尾气在一级加热分解装置2内的流速为800ml/min;

57.尾气流入一级加热分解装置2,设置加热装置8温度为180℃;

58.加热后的尾气产生出的杂质经过滤网33过滤吸附;

59.尾气在二级加热分解装置3内的流速为200ml/min;

60.尾气流入二级加热分解装置3,设置加热装置8温度为170℃,待尾气流至第二出气口6时,热解得到排出气体。

61.从真空装置中排出的气体的分解率为94.2%。

62.需要说明的是,在附图或说明书正文中,未绘示或描述的实现方式,均为所属技术领域中普通技术人员所知的形式,并未进行详细说明。此外,上述对各元件和方法的定义并不仅限于实施例中提到的各种具体结构、形状或方式。

63.还需要说明的是,本文可提供包含特定值的参数的示范,但这些参数无需确切等于相应的值,而是可在可接受的误差容限或设计约束内近似于相应值。实施例中提到的方向用语,如涉及“上”、“下”、“前”、“后”、“左”、“右”、“内”、“外”等,仅是参考附图的方向,并非用来限制本技术的保护范围。

64.上述说明示出并描述了本实用新型的优选实施例,如前所述,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组

合、修改和环境,并能够在本文所述实用新型构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1