一种膜分离变压吸附制氮设备的制作方法

1.本实用新型涉及一种膜分离变压吸附制氮设备,属于制氮技术领域。

背景技术:

2.变压吸附法是一种新的气体分离技术,其原理是利用分子筛对不同气体分子“吸附”性能的差异而将气体混合物分开,包括深冷空分制氮、分子筛空分制氮、膜空分制氮等方法;

3.膜空分制氮法则需要使用膜分离变压吸附制氮机,通常一切气体均可以渗透通过高分子膜,其过程是气体分子首先被吸附并溶解于膜的高压侧表面,然后借助于浓度梯度在膜中扩散,最后从膜的低压侧解析出来,其结果是小分子和极性较强的分子的通过速度较快,而大分子和极性较弱的分子的通过速度较慢,膜分离就是利用各种气体在高分子膜上的渗透速率的不同,来进行气体分离的,其分离推动力为气体在膜两侧的分压差,所以膜法气体分离没有相变、不需要再生,它具有设备简单、操作及维护费用低等优点。

4.现有的膜分离变压吸附制氮机在工作过程中产生故障时,则需要停机进行维修,影响工作效率,因此,需要有一种膜分离变压吸附制氮设备,实现故障时连续不停工生产。

技术实现要素:

5.本实用新型要解决的技术问题是:为了克服现有技术的不足,提供一种膜分离变压吸附制氮设备。

6.本实用新型解决上述问题所采用的技术方案为:一种膜分离变压吸附制氮设备,包括控制机构和两个膜分离器,两个膜分离器分别位于控制机构的前侧和后侧;

7.所述控制机构包括控制组件和两个连接组件,两个连接组件分别位于膜分离器的左侧和右侧;

8.所述连接组件包括固定管,所述固定管平行于左右方向设置,所述固定管的靠近膜分离器的一端密封且固定设置有密封盘,所述固定管上设置有两个连接管,所述连接管与膜分离器一一对应,所述固定管连接管与膜分离器连通;

9.所述控制组件包括转动轴,所述转动轴与固定管同轴设置,所述转动轴依次穿过两个密封盘,所述转动轴与密封盘滑动且密封连接,所述转动轴通过轴承与密封盘连接,所述转动轴上固定设置有两个弧形板,所述弧形板与固定管一一对应,所述弧形板贴合在固定管的内壁上,所述弧形板与固定管滑动且密封连接,所述弧形板位于固定管轴线的下方,所述连接管位于固定管轴线的上方。

10.作为优选,所述转动轴上安装有转动盘。

11.作为优选,所述转动盘位于两个密封盘之间。

12.作为优选,所述膜分离器包括壳体和膜组,所述壳体为圆柱形,所述壳体与固定管平行,所述壳体的一端与其中一个固定管上相对应的连接管连通,所述壳体的另一端与另一个固定管上相对应的连接管连通,所述膜组设置在壳体内,所述壳体的底部设置有排气

管;

13.作为优选,所述膜组包括两个连接盘和多个膜管,两个连接盘左右分布,所述连接盘和膜管均与固定管平行,所述连接管与壳体的内壁密封连接,所述膜管的两端分别穿过两个连接盘。

14.作为优选,所述壳体内设置有两个环形槽,所述环形槽与连接盘一一对应,所述环形槽与连接盘同轴设置,所述环形槽的内径与连接盘的直径相等,所述环形槽的槽口与连接盘的厚度相等。

15.作为优选,所述壳体包括上壳体和下壳体,所述上壳体和下壳体可拆卸连接,所述连接管与下壳体连通。

16.作为优选,所述上壳体和下壳体通过多个螺栓连接。

17.作为优选,所述固定管和密封盘为一体成型结构。

18.作为优选,所述弧形板的形状为半圆环形,所述弧形板与固定管同轴设置。

19.与现有技术相比,本实用新型的优点在于:

20.本实用新型一种膜分离变压吸附制氮设备,实现了故障时连续不停工生产,避免故障时停工维修而影响工作效率。

附图说明

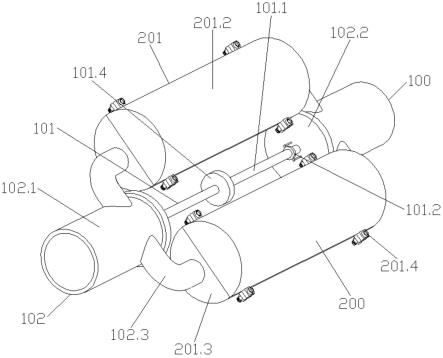

21.图1为本实用新型一种膜分离变压吸附制氮设备的立体图;

22.图2为本实用新型一种膜分离变压吸附制氮设备的正视图;

23.图3为本实用新型一种膜分离变压吸附制氮设备的左视图;

24.图4为本实用新型一种膜分离变压吸附制氮设备的俯视图;

25.图5为连接组件的立体图;

26.图6为连接组件的剖视图;

27.图7为膜分离器的内部结构示意图。

28.其中:控制机构100,控制组件101,转动轴101.1,轴承101.2,弧形板101.3,转动盘101.4,连接组件102,固定管102.1,密封盘102.2,连接管102.3,膜分离器200,壳体201,环形槽201.1,上壳体201.2,下壳体201.3,螺栓201.4,膜组202,连接盘202.1,膜管202.2,排气管203。

具体实施方式

29.如图1-7所示,本实施例中的一种膜分离变压吸附制氮设备,包括控制机构100和两个膜分离器200,两个膜分离器200分别位于控制机构100的前侧和后侧;

30.所述控制机构100包括控制组件101和两个连接组件102,两个连接组件102分别位于膜分离器200的左侧和右侧;

31.所述连接组件102包括固定管102.1,所述固定管102.1平行于左右方向设置,所述固定管102.1的靠近膜分离器200的一端密封且固定设置有密封盘102.2,所述固定管102.1上设置有两个连接管102.3,所述连接管102.3与膜分离器200一一对应,所述固定管102.1连接管102.3与膜分离器200连通;

32.所述控制组件101包括转动轴101.1,所述转动轴101.1与固定管102.1同轴设置,

所述转动轴101.1依次穿过两个密封盘102.2,所述转动轴101.1与密封盘102.2滑动且密封连接,所述转动轴101.1通过轴承101.2与密封盘102.2连接,所述转动轴101.1上固定设置有两个弧形板101.3,所述弧形板101.3与固定管102.1一一对应,所述弧形板101.3贴合在固定管102.1的内壁上,所述弧形板101.3与固定管102.1滑动且密封连接,所述弧形板101.3位于固定管102.1轴线的下方,所述连接管102.3位于固定管102.1轴线的上方。

33.该设备使用期间,将空气输送至其中一个固定管102.1,之后,通过相应的连接管102.3输送至膜分离器200内,通过膜分离器200将空气中的氮气从空气中分离出后从相应的连接管102.3输送至另一个固定管102.1排出并收集,实现制氮,而当其中一个膜分离器200损坏时,使转动轴101.1在轴承101.2上转动,转动轴101.1的转动带动弧形板101.3转动,并使弧形板101.3堵住与损坏膜分离器200对应的连接管102.3,使损坏的膜分离器200停止工作后维修,而另一个未损坏的膜分离器200则继续工作,如此,实现故障时连续不停工生产,维修完毕后,则反向转动转动轴101.1,使弧形板101.3复位即可。

34.作为优选,所述转动轴101.1上安装有转动盘101.4。

35.作为优选,所述转动盘101.4位于两个密封盘102.2之间。

36.作为优选,所述膜分离器200包括壳体201和膜组202,所述壳体201为圆柱形,所述壳体201与固定管102.1平行,所述壳体201的一端与其中一个固定管102.1上相对应的连接管102.3连通,所述壳体201的另一端与另一个固定管102.1上相对应的连接管102.3连通,所述膜组202设置在壳体201内,所述壳体201的底部设置有排气管203;

37.输送至壳体201内的空气穿过膜组202,通过膜组202使空气中的氮气分离,而分离氮气后的空气从排气管203排出。

38.作为优选,所述膜组202包括两个连接盘202.1和多个膜管202.2,两个连接盘202.1左右分布,所述连接盘202.1和膜管202.2均与固定管102.1平行,所述连接管102.3与壳体201的内壁密封连接,所述膜管202.2的两端分别穿过两个连接盘202.1。

39.空气穿过膜管202.2,空气中的氧气、二氧化碳、水分等则透过膜管202.2后从排气管203排出,而空气中的氮气无法透过膜管202.2,则沿着膜管202.2轴向排出。

40.作为优选,所述壳体201内设置有两个环形槽201.1,所述环形槽201.1与连接盘202.1一一对应,所述环形槽201.1与连接盘202.1同轴设置,所述环形槽201.1的内径与连接盘202.1的直径相等,所述环形槽201.1的槽口与连接盘202.1的厚度相等。

41.通过环形槽201.1与连接盘202.1之间的配合,起到了固定膜组202的效果,同时,增大了膜组202与壳体201之间的接触面积,从而提高膜组202与壳体201之间的密封性。

42.作为优选,所述壳体201包括上壳体201.2和下壳体201.3,所述上壳体201.2和下壳体201.3可拆卸连接,所述连接管102.3与下壳体201.3连通。

43.将壳体201分为上壳体201.2和下壳体201.3,可以便于膜分离器200维修,维修期间,打开上壳体201.2进行维修。

44.作为优选,所述上壳体201.2和下壳体201.3通过多个螺栓201.4连接。

45.作为优选,所述固定管102.1和密封盘102.2为一体成型结构。

46.作为优选,所述弧形板101.3的形状为半圆环形,所述弧形板101.3与固定管102.1同轴设置。

47.通过半圆环形的弧形板101.3,可以实现固定管102.1上单个或两个连接管102.3

的密封。

48.除上述实施例外,本实用新型还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1