一种杆料两端拉漆的自动化设备的制作方法

1.本技术属于拉漆技术领域,具体涉及一种杆料两端拉漆的自动化设备。

背景技术:

2.在杆料(鱼竿、登山杖、滑雪杖)拉漆的市场需求中,有时需要对杆料两端进行拉漆作业。现在行业内都是人工手工操作,操作工人需要带着拿着杆料的中间部位,先把一端插入漆盒上漆,拉回后再手动旋转,然后将另一端插入漆盒上漆,拉回后再摆放在料架上。生产效率低,且耗时长。

技术实现要素:

3.基于上述问题,本技术提供一种可实现多只杆料(鱼竿)被输送到预定工位然后进行两端上漆、拉回并摆放的功能的两端拉漆的自动化设备。其技术方案为,

4.一种杆料两端拉漆的自动化设备,包括主框架、横梁架、上料机构、夹爪机构、漆盒组块和传送摆架机构,所述主框架的两侧设有同步模块,所述横梁架通过横梁连接架与同步模块连接,所述夹爪机构固定在横梁架上,所述夹爪机构位于上料机构的上方,所述漆盒组块、传送摆架机构分别位于上料机构的两侧,所述上料机构底部设有料斗,所述料斗底部设有气缸。

5.进一步优选的,所述上料机构包括支架和传动带,所述支架一侧设有连接架,所述连接架一端与齐杆挡板连接,另一端与传感器安装支架连接,所述连接架与调节装置连接,所述调节装置固定在支架上,所述传感器安装支架两端分别安装上料确认传感器和到位停止传感器。

6.进一步优选的,所述支架的斜面上安装传送带,两侧安装多级筛杆板,所述多级筛杆板上设有凹槽,所述多级筛杆板的两侧设有筛杆板调节座;所述支架上设有举升装置,所述举升装置顶部设有举托板,所述举托板上设有固定槽,所述支架上设有两根导向滑轨,两个所述导向滑轨分别位于调节装置的两侧。

7.进一步优选的,所述夹爪机构包括伺服电机和对夹气缸,所述伺服电机通过安装板与对夹气缸连接,所述对夹气缸一端安装夹爪安装板一,另一端安装夹爪安装板二,所述夹爪安装板一两端分别安装夹爪一,夹爪安装板二两端分别安装夹爪二;所述夹爪固定板一与夹爪一垂直安装,所述夹爪一包括安装板一和多个爪手一,所述爪手一上安装梯形凹槽,所有爪手一的凹槽方向相同。

8.进一步优选的,所述夹爪固定板二与夹爪二垂直安装,所述夹爪二包括安装板二和多个爪手二,所述爪手二上安装梯形凹槽,所有爪手二的凹槽方向相同;所述夹爪一与夹爪二平行安装,所述爪手一的凹槽方向与爪手二的凹槽方向相反。

9.进一步优选的,所述主框架下方设有传送摆架机构,所述传送摆架机构两侧均设有调节气缸,所述调节气缸上设有接料托架。

10.有益效果

11.1)本自动化设备集自动筛选、上料、拉漆、摆放功能于一体,实现了多只料竿的拉漆功能,该设备体积小、操作简便,稳定可靠,适应性强,生产效率提高。

12.2)带多个挡片的输送带传输料竿,可以一次输送多根鱼竿,算是行业内的一种创新的应用。

13.3)多级筛料板的结构及安装要求是筛选的关键,筛竿板调节座带刻度—量化的高精度调节,可以满足不同直径的鱼竿。

14.4)机构设定有检测到位停止开关和检测确认上料开关,能够给后续工序提供控制指令,避免拉漆事故的发生。

15.5)齐杆挡板保证所有上料料竿到位后,位置整齐。

16.6)料斗侧板、多级筛料板、齐竿挡板、到位检测开关、确认上料开关都是可调节的,以适应不同的料竿。

17.7)连接板可以适应不同长度的物料。

附图说明

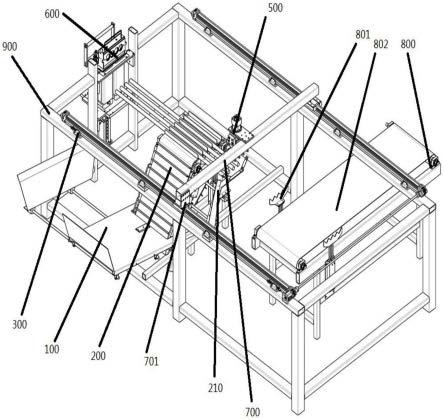

18.图1为本技术结构示意图;

19.图2为上料机构侧视图;

20.图3为上料机构示意图;

21.图4为连接架结构示意图;

22.图5为夹爪机构结构示意图;

23.图6为夹爪一结构示意图;

24.图7为夹爪二结构示意图;

25.图8为本技术轴侧示意图。

具体实施方式

26.图1所示,一种杆料两端拉漆的自动化设备,包括主框架900、横梁架700、上料机构200、夹爪机构500、漆盒组块600和传送摆架机构,所述主框架900的两侧设有同步模块901,所述横梁架700通过横梁连接架701与同步模块901连接,同步模块901与横梁连接架701为啮合连接,同步模块901与电机连接。所述夹爪机构500固定在横梁架700上,所述夹爪机构500位于上料机构200的上方,所述漆盒组块600、传送摆架机构分别位于上料机构200的两侧,所述上料机构200底部设有料斗100,所述料斗100底部设有气缸。

27.图2-4所示,上料机构200包括支架201,支架201为直角梯形结构,所述支架201的斜面上安装传送带214,传送带214安装在驱动装置209上,所述支架201一侧设有连接架213,所述连接架213包括斜面板2131和与之固定连接的水平板2132,所述斜面板2131与齐杆挡板205固定连接,所述水平板2132与传感器安装支架215固定连接,所述支架201的斜面底部上设有两根导向滑轨204,两个所述导向滑轨204分别位于调节装置207的两侧。其中一个导向滑轨204通过导轨套件216与水平板2132连接,另一根导向滑轨204通过导轨套件216与斜面板2131连接。

28.齐杆挡板205可以与传送带侧面方向平行调节,从而适应不同料杆的齐杆要求。

29.所述连接架213通过过渡板206与调节装置207(气缸)连接,所述调节装置207固定

在支架201的斜面底部上。通过调节装置207的伸缩可以调节连接架213到传送带的距离,从而达到适应不同长度物料的要求。

30.所述传感器安装支架215两端分别安装上料确认传感器211和到位停止传感器212。上料确认传感器211用于检测上料数量与设定上料数量是否一致。到位停止传感器212用于检测料杆到位并传输信号让输送带停止,位停止开关也可以在框架上调节位置的,用于检测不同尺寸或形状的料杆。

31.传送带214两侧安装多级筛杆板202,所述多级筛杆板202上设有凹槽,所述多级筛杆板202的两侧均设有筛杆板调节座203。筛竿板调节座203上有刻度,从而适应不同竿径物料或带有锥度的料竿的上料筛选。

32.所述支架201上设有举升装置208(气缸),所述举升装置208顶部设有举托板210,所述举托板210上设有固定槽。

33.当到位停止传感器212检测到料竿到位后,输送带停止转动,同时上料确认传感器211检测到上料数量与设定上料数量一致,然后举升装置208带动举托板210上升,将物料举升到固定位置。

34.所述夹爪机构500包括伺服电机501和对夹气缸502,所述伺服电机501与减速机连接,并两者均安装在安装板503上,减速机与气缸安装板504固定连接,气缸安装板504与对夹气缸502固定连接,所述对夹气缸502一端安装夹爪安装板一505,另一端安装夹爪安装板二506,所述夹爪安装板一505两端分别安装夹爪一507,夹爪安装板二506两端分别安装夹爪二508。安装板503与横梁架700固定连接。

35.所述夹爪安装板一505与夹爪一507垂直安装,所述夹爪一507包括固定板一5071和多个爪手一5072,所述爪手一5072上安装梯形凹槽,所有爪手一的凹槽方向相同。

36.所述夹爪安装板二506与夹爪二508垂直安装,所述夹爪二508包括固定板二5081和多个爪手二5082,所述爪手二上安装梯形凹槽,所有爪手二的凹槽方向相同。

37.所述夹爪一507与夹爪二508平行安装,所述爪手一的凹槽方向与爪手二的凹槽方向相反、数量相同、位置对应,同侧的夹爪一507与夹爪二508实现物料一处的固定加持,另一侧的夹爪一507与夹爪二508实现物料第二处的加持(物料在爪手一的凹槽与爪手二的凹槽内),两侧的夹爪一507与夹爪二508实现物料(杆料)的两面加持,伺服电机501旋转实现物料180度的旋转,实现物料的两端拉漆。

38.所述主框架下方设有传送摆架机构,传送摆架机构包括传送摆架支架,传送摆架支架两端设有驱动装置,摆架传送带802与驱动装置连接,摆架传送带802两侧均设有调节气缸803,所述调节气缸803上设有接料托架801。

39.漆盒组块600安装固定在主框架900一侧的中位两立柱之间。漆盒组块600与cn214717907u中的漆盒组块完全一样。

40.工作原理

41.控制系统控制电机带动横梁架700及其上所安装固定的旋转夹抓机构500移动到预定位置,接下来程序自动指令自动筛料上料机构200开始运转,将杆料输送到预定位置,控制系统指令旋转夹抓机构500动作,将杆料夹抓,夹抓机构将杆料一端进入漆盒组块600的漆盒中然后再拉出到预设位置,接下来程序指令夹抓机构进行旋转动作,夹爪夹持杆料旋转180度,程序再次指令夹抓机构将杆料的另一端进入漆盒组块600的漆盒中然后再拉出

到另一个预设位置。此预设位置位于传送摆架机构800的上方,横梁架700向传送摆架机构800移动,此时传送摆架机构800的接料托架801已处于高位的接托状态,程序指令夹抓松开后,杆料即落入接料托架801的齿槽中,然后程序指令接料托架801缓慢下落,杆料就落在传送带上,输送到下一工位。如此循环进行。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1