一种耐磨旋流器及其制造方法与流程

1.本发明涉及物料分离领域,尤其涉及一种以液体或气体为连续相载体的被处理料液的固液分离、不同密度的液液分离、不同粒径或不同密度的固固分离、液气分离的耐磨旋流器及其制造方法。

背景技术:

2.旋流器是一种高效率的分选、分级、浓缩和脱泥设备。旋流器通常包括:上部中空的圆柱段和下部与圆柱段相连通的倒锥段组成的工作筒体,工作筒体圆柱段一侧设有进料口,工作筒体圆柱段顶部的溢流口,工作筒体倒锥段底端的排料口。

3.旋流器的工作原理是将具有一定密度差的液固两相混合物或气固两相混合物在离心力的作用下进行分离。将混合物以一定的压力切向进入旋流器,在圆柱腔内产生高速旋转流场。混合物中密度大的组分在旋流场的作用下同时沿轴向向下运动,沿径向向外运动,在到达锥体段沿器壁向下运动,并由底流口排出,这样就形成了外旋涡流场;密度小的组分向中心轴线方向运动,并在轴线中心形成一向上运动的内涡旋,然后由溢流口排出,这样就达到了两相分离或粗细颗粒分离的目的。

4.在很多工况下,介质中颗粒大、流量大、压力大,对旋流器腔体内壁的磨损非常严重,特别是旋流器的进料口和圆柱段磨损尤其严重,必须采用耐磨材料作为内衬。

5.目前旋流器的内衬材料主要有橡胶、聚胺酯、陶瓷等,其中橡胶和聚胺酯的耐磨性较差,只能用在一些磨损性较弱的工况。

6.众所周知,陶瓷有比橡胶和聚胺酯高得多的耐磨性,如碳化硅陶瓷、氮化硅陶瓷、氧化铝陶瓷等,其耐磨性可比耐磨合金高数倍甚至数十倍。cn 204933752 u等文件公开了一些陶瓷材质制造的旋流器的技术方案。从目前的技术状况看,制造耐磨旋流器的陶瓷材质主要是氧化铝(al2o3)、氮化硅(si3n4)、碳化硅(sic)、结合碳化硅陶瓷等几种材质。其中氧化铝陶瓷的耐磨性相对较差,且不易于大型化,氮化硅由于工艺原因,其成本较高,大型化也难度较大;碳化硅陶瓷有极好的耐磨性,成本也相对较低,但由于工艺原因,也难以大型化,目前只能制造一些小型旋流器,这使其应用也受到限制。

7.为解决上述耐磨材质难以制造大型旋流器的问题,cn 206911585 u等提出了由各种型状的数量较多的小陶瓷板拼合成陶瓷内衬的技术方案,这种技术可以制造出大型的旋流器,但同时也存在以下问题:其一是陶瓷片固定的可靠性,虽然采用了多种技术手段以提高陶瓷片固定的可靠性,但由于陶瓷片数量较多,只要其中一片陶瓷片没有固定牢固而脱落,旋旋器就会在该处穿孔而报废;其二中是陶瓷片之间存在大量的拼接缝,虽然可以在这些拼接缝之间充填耐磨颗粒和树脂的混合物来防止拼接缝被磨穿,但由混合物的耐磨性大大低于陶瓷片,旋流器很容易因拼接缝磨穿而报废,同时,陶瓷片之间的大量拼接缝也会对流体的运动产生扰动,导致分级或分离效果恶化。

8.结合碳化硅陶瓷是由碳化硅为主相和结合相结合而成的一种材料,其中主相碳化硅的耐磨性好、成本较低;结合相的作用是将主相的颗粒结合成一体。根据结合相的不同,

结合碳化硅陶瓷的种类有多种,常见的有:氮化硅结合碳化硅、氧化物结合碳化硅、氧氮化物结合碳化硅、赛隆结合碳化硅、莫莱石结合碳化硅等。上述几种结合碳化硅陶瓷的显微结构和制造工艺均类似。显微结构均为结合相以网络状将主相颗粒包覆,其中碳化硅重量比约为70-90%,结合相的重量比约为10-30%。上述几种结合碳化硅陶瓷由于在烧结过程中尺寸几乎不发生变化,且网络状的结合相中包含有一定数量的微小气孔。这些微小气孔不仅有利于烧结时不产生开裂等缺陷、有利于工件的大型化,而且有利于泵体在运行时吸收冲击的能量,提高材料的耐冲击性能。目前已能用于制造较大尺寸的旋流器部件。

9.氮化硅结合碳化硅的制造工艺是:将约70-75%重量的碳化硅颗粒和20-25%重量的硅粉和结合剂混合,成型后干燥,放入氮化炉中加热至1410-1430℃,通入高纯氮气,氮气和硅粉反应生成氮化硅,生成的氮化硅呈网络状将碳化硅颗粒包覆,并形成有一定强度的结合体。有时为提高某些性能,混合料中还会加入少量(一般不超过5%)的氧化铝、氧化硅、莫莱石等。

10.氧化物结合碳化硅的制造工艺是:将约70-75%重量的碳化硅颗粒和20-25%重量的硅粉和结合剂(有时还加入少量氧化铝、氧化钙、莫莱石等提高某些性能)混合,成型后干燥;放入烧结炉中加热至1410-1430℃,空气中的氧气和硅粉反应生成二氧化硅,生成的二氧化硅呈网络状将碳化硅颗粒包覆,并形成有一定强度的结合体。

11.氧氮化物结合碳化硅的制造工艺是:将碳化硅颗粒、硅粉、二氧化硅、粘土和结合剂混合,成型后干燥,放入烧结化炉中加热至1410-1430℃,通入氮气反应生成氧氮化硅呈网络状将碳化硅颗粒包覆,并形成有一定强度的结合体。

12.赛隆结合碳化硅的制造艺是:将碳化硅颗粒、硅粉、氧化铝、结合剂混合,成型后干燥,放入烧结化炉中加热至1410-1430℃,通入氮气反应生成的赛龙呈网络状将碳化硅颗粒包覆,并形成有一定强度的结合体。

13.莫莱石结合碳化硅的制造艺是:将碳化硅颗粒、氧化硅粉、氧化铝、莫莱石、结合剂混合,成型后干燥,放入烧结化炉中加热至1410-1430℃,反应生成的莫莱石呈网络状将碳化硅颗粒包覆,并形成有一定强度的结合体。

14.由于工艺性较好,结合碳化硅制造的旋流器有较低的制造成本。然而,上述几种结合碳化硅旋流器内衬在应用于介质中有大颗粒的工况时效果较差,特别是在进料口和圆柱段的接合部位,其磨损速度是其它部位的二倍以上。该部位的快速磨损不但导致旋流器的寿命大大降低,而且该部位磨损后导致一些重要的几何尺寸变化,影响分级或分离效果。

15.综上所述,现有技术的陶瓷内衬旋流器分别存在耐磨性差,分级分离效果差、质量不稳定,制造工艺难度大的问题。

技术实现要素:

16.本发明的目的是提供一种耐磨旋流器及其制造方法,在具有较长的使用寿命和较高的可靠性的同时,还有较好的分级效果,易于生产加工,制造成本能控制在合适范围内。

17.为实现上述目的,本发明提供一种耐磨旋流器,包括上下相连通的圆柱段和圆锥段,圆柱段上设有进料口,所述圆柱段和圆锥段均包括依次连接的外壳层、粘接层和内衬层,其特征在于,圆柱段的内衬层与进料口的接合部位设有孔腔,在所述孔腔内设有第一耐磨板,孔腔与第一耐磨板两者结合部位的轮廓相适应;所述第一耐磨板的材质为碳化硅或

氮化硅,内衬层为结合碳化硅材质。

18.作为本发明的进一步改进,所述孔腔位于进料口轴向投影在圆柱段内衬层的区域上。

19.作为本发明的更进一步改进,所述孔腔为通孔、一端封闭的盲孔或全封闭的空腔的任意一种。

20.作为本发明的更进一步改进,所述第一耐磨板由至少两块板材拼接而成。

21.作为本发明的更进一步改进,所述圆柱段的内衬层上设有与其整体烧结成形的覆盖层,所述覆盖层局部或全部覆盖在第一耐磨板的外侧面和/或内侧面。

22.作为本发明的更进一步改进,所述圆柱段的内衬层内侧设有第二耐磨板,所述第二耐磨板自第一耐磨板上远离进料口的边沿顺着介质的流动方向延伸;第二耐磨板的材质为碳化硅或氮化硅陶瓷。

23.作为本发明的更进一步改进,所述第二耐磨板由至少两块板材拼接而成;所述圆柱段的内衬层上设有凹槽,所述第二耐磨板通过粘接剂粘接在所述凹槽内。

24.作为本发明的更进一步改进,所述结合碳化硅包括氮化硅结合碳化硅、氧化物结合碳化硅、赛龙结合碳化硅、莫莱石结合碳化硅、氧氮化物结合碳化硅的其中一种或其任意组合。

25.作为本发明的更进一步改进,所述粘接层内添加有耐磨颗粒,所述耐磨颗粒包括碳化硅、氮化硅、氧化铝、氧化锆、石榴石、石英的其中一种或其任组合。

26.作为本发明的更进一步改进,所述孔腔与第一耐磨板的结合部位设有平均宽度不超过1mm的气隙,在所述气隙中充填有粘接剂。

27.为实现上述目的,本发明还提供一种耐磨旋流器的制造方法,包括以下步骤:

28.1)烧制第一耐磨板;

29.2)在烧制好的第一耐磨板的表面覆涂有机胶;

30.3)将涂有有机胶的第一耐磨板放入内衬层成形模具中的预定位置并固定;

31.4)配制结合碳化硅的浇注混合料;

32.5)配制好的结合碳化硅浇注混合料被注入固定有第一耐磨板的模具中,充满模具,硬化成形,形成嵌有第一耐磨板的内衬层的坯件;

33.6)将嵌有第一耐磨板的内衬层坯件放入烧结炉中,在300-500℃条件下将覆涂在第一耐磨板表面的有机胶烧蚀;

34.7)在1300-1450℃条件下,充入氮气或空气,使混合料中的金属硅反应,生成氮化硅或氧化硅,并获得嵌有第一耐磨板的内衬层;

35.8)将嵌有第一耐磨板的内衬层放入旋流器外壳层中定位,在内衬层和外壳层之间充填粘接剂,将外壳层、内衬层和第一耐磨板粘接成一个整体。

36.有益效果

37.与现有技术相比,本发明的耐磨旋流器的优点为:

38.1、结合碳化硅由于在结合相中存有一定的微气孔,且工艺性较好,易于制造成大尺寸的工件,因此可以用其制造出整体结构的大型旋流器的圆柱段内衬层,不但有利于防止内衬层脱落,提高旋流器的可靠性,同时由于几乎无拼接缝,有利于提高其分级分离效果。其中,分级指介质中的颗粒按尺寸的不同进行分离。

39.2、由于介质在圆柱段和进料口的接合部位忽然改变流向,该处的磨损速度较其余部位要快得多,一般是其余部位的3倍以上,如果内衬层的材质全部为结合碳化硅,内衬会在该处提前磨穿。在该处设置耐磨性更好的碳化硅或氮化硅材质的第一耐磨板,不但可以大大减缓该处的磨损速度,将旋流器的寿命延长50%以上,而且还可以防止因该处严重磨损后几何形状显著变化使分级效果恶化,因此有利于提高分级分离效率。

40.3、采用本技术方案的制造方法,可以使内衬层和第一耐磨板之间的间隙控制得很小,几乎是无缝连接,因此可以避免导致分级分离效果恶化,同时可以防止流体磨损二者间隙中的粘接剂而导致旋流器穿孔。

41.4、由于圆柱段的内衬层可以为一个整体结构,因此圆柱段的内衬层粘接的可靠性较拼接内衬层的可靠性要高得多。

42.5、设置自第一耐磨板沿流体方向延伸的碳化硅或氮化硅材质的第二耐磨板,可以进一步提高旋流器的耐磨性能,延长使用寿命。

43.6、第一耐磨板和/或第二耐磨板由至少两块板件拼接而成,可以使耐磨板有较小的外形尺寸,有利于降低其制造难度和提高产品成品率。

44.7、在粘接层中加入耐磨颗粒后,粘接层将具备一定的耐磨性能,不但有利于降低粘接层的制造成本,还可以在圆柱段的内衬层或第一耐磨板磨穿后防止流体中介质直接冲刷外壳层,有利于延长旋流器的寿命。

45.8、按本技术方案提供的方法制造的耐磨旋流器,嵌有第一耐磨层的内衬层其制造工艺简单,且第一耐磨板和圆柱段内衬层之间的间隙极小甚至没有间隙,第一耐磨板的固定可靠性较现有技术大大提高。

46.9、在第一耐磨板上涂0.2-1mm有机胶的目的是:碳化硅或氮化硅陶瓷材质的第一耐磨板的膨胀系数和结合碳化硅材质有一定差异,在烧结或冷却过程中会因此尺寸变化而导致圆柱段的内衬层或第一耐磨板破裂,在第一耐磨板上涂有机胶后,烧结时温度到达300-500℃时,有机胶会发生烧蚀并使第一耐磨板和圆柱段的内衬层之间产生0.2-1mm的气隙,从而可以在后续的烧结过程中避免破裂的产生。

47.通过以下的描述并结合附图,本发明将变得更加清晰,这些附图用于解释本发明的实施例。

附图说明

48.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

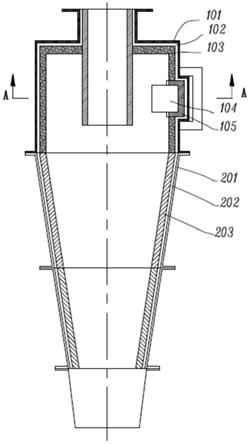

49.图1为实施例1中的耐磨旋流器主视剖视图;

50.图2为图1中的a-a向视图;

51.图3为实施例1中圆柱段内衬层成型的示意图;

52.图4为实施例2中的耐磨旋流器横向剖视图;

53.图5为实施例2中的圆柱段内衬层横向剖视图;

54.图6为实施例2中的圆柱段内衬层成型的示意图。

具体实施方式

55.现在参考附图描述本发明的实施例。

56.实施例1

57.本发明的具体实施方式如图1至图3所示,一种耐磨旋流器,包括上下相连通的圆柱段和圆锥段,圆柱段上设有进料口104,圆柱段和圆锥段均包括依次连接的外壳层、粘接层和内衬层,圆柱段的内衬层与进料口104的接合部位设有孔腔,在孔腔内设有第一耐磨板105,孔腔与第一耐磨板105两者结合部位的轮廓相适应。第一耐磨板105的材质为碳化硅或氮化硅,内衬层为结合碳化硅材质。

58.圆柱段和圆锥段两者的内衬层可以为一体结构,也可以为分体结构。本实施例中,圆柱段和圆锥段两者的内衬层为分体结构。圆柱段的内衬层为圆柱段内衬层103,圆柱段的外壳层为圆柱段外壳层101,圆柱段外壳101和圆柱段内衬层103之间通过圆柱段粘接层102粘接。圆锥段包括圆锥段外壳层201和圆锥段内衬层203,圆锥段外壳201和圆锥段内衬层203之间通过圆锥段粘接层202粘接。

59.孔腔位于进料口104轴向投影在圆柱段内衬层的区域上。孔腔为通孔、一端封闭的盲孔或全封闭的空腔的任意一种。

60.第一耐磨板105由至少两块板材拼接而成。本实施例中,第一耐磨板105由2块陶瓷板件拼合而成。

61.结合碳化硅包括氮化硅结合碳化硅、氧化物结合碳化硅、赛龙结合碳化硅、莫莱石结合碳化硅、氧氮化物结合碳化硅的其中一种或其任意组合。本实施例中,第一耐磨板105的材质为反应烧结碳化硅,圆柱段内衬层103的材质为氮化硅结合碳化硅。

62.孔腔与第一耐磨板105的结合部位设有平均宽度不超过1mm的气隙,在气隙中充填有粘接剂。本实施例中,孔腔与第一耐磨板105的结合部位设置有平均宽度约0.3mm的气隙,这个气隙是有机胶烧蚀后留下的,为防止第一耐磨板105松动脱落,在气隙中充填有粘接剂,粘接剂采用环氧树脂。

63.圆柱段粘接层102内添加有耐磨颗粒,耐磨颗粒包括碳化硅、氮化硅、氧化铝、氧化锆、石榴石、石英的其中一种或其任组合,以提高旋流器的寿命。本实施例中,圆柱段粘接层102采用的粘接剂为环氧树脂粘接剂。

64.在图3所示的圆柱段内衬层103的成形示意图中,第一耐磨板105被固定在外模具300和内模具400之间的预定位置,自浇注口600向模具间的浇筑间隙500之间浇注组成结合碳化硅的混合料,待混合料硬化,即可得到嵌有第一耐磨板105的圆柱段内衬层103的坯件。显然,在此过程中,圆柱段内衬层103上会自然形成孔腔,孔腔和第一耐磨板105的轮廓自然会互相适应。

65.圆柱段的内衬层上设有与其整体烧结成形的覆盖层,覆盖层局部或全部覆盖在第一耐磨板105的外侧面和/或内侧面。显然,如果第一耐磨板105的轮廓和外模具300或内模具400不完全吻合,成形后则会在第一耐磨板105的内侧面或外侧面的部分或全部表面上覆盖结合碳化硅,这种结构可以在保证旋流器工作面相对连续光滑的前提下,降低对第一耐磨板105和外模具300、内模具400的尺寸精度要求,从而有利于降低制造成本。这时的孔腔可能是通孔,也可能是一端封闭的盲孔,还可能是一个全封闭的腔室。

66.实施例1的耐磨旋流器的制造方法其具体实施步骤是:

67.1)制造第一耐磨板105的坯件;

68.2)在真空炉中烧结第一耐磨板105;

69.3)将烧成的第一耐磨板105表面覆涂适当厚度的有机胶一般为(0.2-1mm),并使有机胶硬化;

70.4)将涂了有机胶的第一耐磨板105固定在外模具300和内模具400之间的对应位置;

71.5)将碳化硅颗粒、金属硅粉、结合剂按比例混合成均匀的混合料,将混合料浇注在模具内;

72.6)待混合料硬化后拆模;

73.7)干燥嵌有第一耐磨板105的圆柱段内衬层103的坯件;

74.8)将嵌有第一耐磨板105的圆柱段内衬层103的坯件放入烧结炉中,加温到300-500℃,将有机胶烧蚀,使第一耐磨板105和圆柱段内衬层103之间形成0.2-1mm的空气隙;

75.9)通入高纯氮气,加温至1410-1450℃,得到嵌有第一耐磨板105的圆柱段内衬层103;本实施例中,通入的高纯氮气,加温至1430℃左右;

76.或通入空气,加温至1410-1450℃,得到嵌有第一耐磨板105的圆柱段内衬层103。本实施例中,通入的空气,加温至1430℃左右;

77.10)将嵌有第一耐磨板105的圆柱段内衬层103的烧成品放入圆柱段外壳层101内,在二者之间充填粘接剂,待粘接剂硬化后,即得到圆柱段成品。

78.实施例2

79.如图4至6所示,与实施例1的不同之处在于,圆柱段的内衬层内侧设有第二耐磨板106,第二耐磨板106自第一耐磨板105上远离进料口104的边沿顺着介质的流动方向延伸。第二耐磨板106的材质为碳化硅或氮化硅陶瓷。如图5所示为嵌有第一耐磨板105的圆柱段内衬层103,圆柱段内衬层103上设置有放置第二耐磨板106的凹槽107。第二耐磨板106由两块陶瓷板材拼接而成。第二耐磨板106通过粘接剂粘接在凹槽107内。

80.在制造时,将涂有有机胶的第一耐磨板105固定在内模具400和外模具300之间的预定位置上,将辅助模具700固定在内模具400的相应位置上。向模具内注入结合碳化硅混合料。待混合料硬化后,即得到嵌有第一耐磨板105的圆柱段内衬层103的坯体,再拆出辅助模具700,即可形成凹槽107。

81.当嵌有第一耐磨板105的圆柱段内衬层103烧结成形后,用粘接剂将第二耐磨板106粘接在凹槽107上,即形成粘接有第二耐磨板106的圆柱段内衬层103。本实施例中,第一耐磨板105的材质为热压成型氮化硅,圆柱段内衬层103的材质为氧化物结合碳化硅。

82.本实施例中,孔腔与第一耐磨板105的结合部位设置有平均宽度约0.4mm的气隙,在气隙中充填有粘接剂,粘接剂采用丙烯酸树脂。圆柱段内衬层103和圆柱段外壳层101之间的圆柱段粘接层102采用水泥为粘接剂,相对实施例1可以节约制造成本。

83.应该指出的是,耐磨旋流器的圆柱段为其通用名称,其几何尺寸并非为严格的圆柱形,在一些实施例中,圆柱段除设置有进料口外,还可以设置一定的锥度以改善其水力性能;在一些实施例中,圆柱段还可以设置两个或多个进料口。

84.以上结合最佳实施例对本发明进行了描述,但本发明并不局限于以上揭示的实施例,而应当涵盖各种根据本发明的本质进行的修改、等效组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1