一种离心式砂砾分离装置的制作方法

1.本实用新型涉及建筑施工设备技术领域,尤其涉及一种离心式砂砾分离装置。

背景技术:

2.在污水厂的建设过程中,需要开挖大量沉淀池,为保证工程的强度和进度,在建造过程中,生产的混凝土往往都是大于实际需要的量,若不快速对大批量的混凝土进行砂砾分离,在混凝土干燥后又难以清理。

3.现有的砂砾分离装置往往体积较大,并且与搅拌车作为两个独立的机构进行运行,而污水厂的建设过程开挖大量的沉淀池,沉淀池的位置常常设置在不同区域。

4.如何解决上述技术问题为本实用新型面临的课题。

技术实现要素:

5.为了解决现有技术的不足,本实用新型提供了一种设计合理,结构简单,安全可靠,可解决现有的砂砾分离装置往往体积较大,并且与搅拌车作为两个独立的机构进行运行极其不便问题的离心式砂砾分离装置。

6.本实用新型解决其技术问题所采用的技术方案是:本实用新型提供了一种离心式砂砾分离装置,包括车体,所述车体包括动力系统(1)、悬挂系统(2)与搅拌系统(4),所述车体包括清洁系统(3)与出料平台(5);

7.所述出料平台(5)位于所述搅拌系统(4)的输出端,所述出料平台(5)的尾端连接有分离机构(6)。

8.所述出料平台(5)为倾斜的板体,一端连接位于高处的搅拌系统(4)输出端,另一端连接位于低处的所述分离机构(6)输入端。

9.所述出料平台(5)的尾端靠接有翻转板(25),所述翻转板(25)通过所述分离机构(6)顶端的翻转轴(26)铰接于所述分离结构(6),所述分离机构(6)远离所述出料平台(5)的一侧设置有限位板(27),当所述翻转板(25)靠接于所述出料平台(5)时,所述翻转板(25)与所述出料平台(5)形成倾斜的平面,当所述翻转板(25)环绕所述翻转轴(26)转动后,所述翻转板(25)呈竖直状态且端部靠接于所述限位板(27)。

10.所述分离机构(6)为矩形箱体,箱体内最上方设置有第一筛分斜板(7),所述第一筛分斜板(7)下方设置有第二筛分斜板(8),所述第一筛分斜板(7)一端固定连接于所述分离机构(6)一侧壁,所述第二筛分斜板(8)的端部固定设置于所述第一筛分斜板(7)对侧,另一端固定连接于所述第一筛分斜板(7)同侧,所述第一筛分斜板(7)的另一端朝向下方倾斜;

11.所述第一筛分斜板(7)固定端的同侧壁上设置有第一开口(30),所述第一开口(30)处位于所述第一筛分斜板(7)与所述第二筛分斜板(8)之间;

12.所述第一筛分斜板(7)与所述第二筛分斜板(8)上均均匀分布有筛孔,且所述第一筛分斜板(8)的筛孔小于所述第一筛分斜板(7)的筛孔孔径。

13.所述第一开口(30)外设置有侧挡板(11),所述侧挡板(11)顶端的横杆(12)转动连接于所述分离机构(6)箱体外侧的限位块(13)。

14.所述第二筛分斜板(8)下方设置有离心叶片(21),所述离心叶片(21)通过所述分离机构(6)底端的伺服电机(15)驱动,所述伺服电机(15)通过防护板(24)安装于所述分离机构(6)内。

15.所述离心叶片(21)的下方设置有分离斜板(14),所述分离斜板(14)固定连接于所述分离机构(6)箱体内壁;

16.所述离心叶片(21)的旋转轴贯穿所述分离斜板(14);

17.所述分离斜板(14)的一侧设置有竖向的筛分通孔(18);

18.所述筛分通孔(18)下方设置有导料斜坡(17),所述导料斜坡(17)的低端连通所述分离机构(6)内壁的第三开口(31)。

19.所述离心叶片(21)上方的箱体壁设置有第二开口(23),所述第二开口顶部设置有挡料板(22)。

20.所述第三开口(31)与第二开口之间的所述分离机构(6)箱体外壁设置有倾斜的第一导料板(19),所述第一导料板(19)底部连接有第二导料板(20)。

21.所述第二筛分斜板(8)连接有震动电机(10),所述震动电机(10)通过放置板(9)连接于所述分离机构(6)箱体外侧。

22.本实用新型实际使用时:当搅拌系统(4)中生产的混凝土需要排出时,其中搅拌系统(4)的混凝土搅拌和排出技术为本领域人员已熟知的现有技术,故在此不再加以阐述,在混凝土通过出料平台(5)顶端滚下后,经过翻转板(25)的顶端落下,使混凝土可正常排放,而在搅拌系统(4)中生产的混凝土过多需要进行砂砾分离时,通过将翻转板(25)向右侧翻转,使翻转板(25)竖起,同时翻转板(25)的底端放置在限位板(27)的顶端,限位板(27)对翻转板(25)起到了限位效果,此时翻转板(25)起到了遮挡的效果,将沿着出料平台(5)滚下的混凝土导向至分离机构(6)中。

23.与此同时,工作人员通过动力系统(1)内部的操控室启动清洁系统(3),清洁系统(3)向搅拌系统(4)中加入清洁用水冲刷搅拌系统(4)的内部,清洁水带着需要回收的混凝土从出料平台(5)上流下,落至分离机构(6)中,首先落在分离机构(6)上的第一筛分斜板(7)顶端,而第一筛分斜板(7)上的筛孔使较小的砂砾和污水可通过,而较大的砂砾则沿着第一筛分斜板(7)倾斜第一筛分斜板(7)的顶端落至第二筛分斜板(8)的顶端,此时启动震动电机(10),震动电机(10)的输出端带动第二筛分斜板(8)震动,进一步提高了筛分效果,而无法通过第二筛分斜板(8)上筛孔的砂砾,则堆积在侧挡板(11)的一侧,工作人员通过翻转限位块(13),然后将侧挡板(11)放下,较大的砂砾即可排出装置外,减少了大砂砾在装置中的含量,也保护了后续离心叶片(21)不受大砂砾的冲击损坏,一方面提升了装置的分离效率,另一方面提高了装置的实用性。

24.而通过预分离机构处理后的砂砾落至分离斜板(14)的顶端,而挡斜板(22)起到了阻挡效果,避免落下的砂砾直接通过第二开口(23)处排出,而通过打开伺服电机(15),伺服电机(15)的输出端带动离心叶片(21)转动,将落至分离斜板(14)顶端的小砂砾进行离心分离,带动小砂砾旋转,而转动至筛分通孔(18)顶端时,可通过筛分通孔(18)处落下,而无法通过筛分通孔(18)处落下的砂砾则随着离心叶片(21)转动产生的离心力,被从第二开口

(23)处甩出,而第一导料板(19)和第二导料板(20)则起到了阻挡的效果,避免大砂砾和小砂砾混合,同时装置固定于悬挂系统(2)的尾端,可随着车体的移动而移动,结构简单的同时起到了较好的分离效果。

附图说明

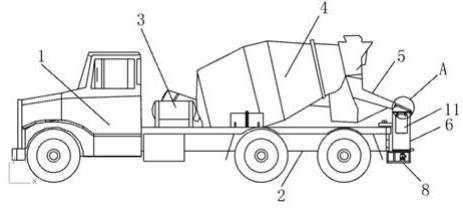

25.图1为本实用新型的整体结构主视图。

26.图2为图1的a区局部放大示意图。

27.图3为本实用新型分离机构的右视剖面图。

28.图4为本实用新型第一导料板与第二导料板的俯视图。

29.图5为本实用新型分离机构的俯视图。

30.其中,附图标记为:1、动力系统;2、悬挂系统;3、清洁系统;4、搅拌系统;5、出料平台;6、分离机构;7、第一筛分斜板;8、第二筛分斜板;9、放置板;10、震动电机;11、侧挡板;12、横杆;13、限位块;14、分离斜板;15、伺服电机;16、转动杆;17、导料斜坡;18、筛分通孔;19、第一导料板;20、第二导料板;21、离心叶片;22、挡料板;23、第二开口;24、防护板;25、翻转板;26、翻转轴;27、限位板;28、安装板;29、安装孔;30、第一开口;31、第三开口。

具体实施方式

31.能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

32.参见图1至图5所示,本实施例是一种离心式砂砾分离装置,包括车体,所述车体包括动力系统1、悬挂系统2与搅拌系统4,所述车体包括清洁系统3与出料平台5,所述出料平台5位于所述搅拌系统4的输出端,所述出料平台5的尾端连接有分离机构6,所述出料平台5为倾斜的板体,一端连接位于高处的搅拌系统4输出端,另一端连接位于低处的所述分离机构6输入端。

33.所述出料平台5的尾端靠接有翻转板25,所述翻转板25通过所述分离机构6顶端的翻转轴26铰接于所述分离结构6,所述分离机构6远离所述出料平台5的一侧设置有限位板27,当所述翻转板25靠接于所述出料平台5时,所述翻转板25与所述出料平台5形成倾斜的平面,当所述翻转板25环绕所述翻转轴26转动后,所述翻转板25呈竖直状态且端部靠接于所述限位板27。

34.所述分离机构6为矩形箱体,箱体内最上方设置有第一筛分斜板7,所述第一筛分斜板7下方设置有第二筛分斜板8,所述第一筛分斜板7一端固定连接于所述分离机构6一侧壁,所述第二筛分斜板8的端部固定设置于所述第一筛分斜板7对侧,另一端固定连接于所述第一筛分斜板7同侧,所述第一筛分斜板7的另一端朝向下方倾斜,所述第一筛分斜板7固定端的同侧壁上设置有第一开口30,所述第一开口30处位于所述第一筛分斜板7与所述第二筛分斜板8之间,所述第一筛分斜板7与所述第二筛分斜板8上均均匀分布有筛孔,且所述第一筛分斜板8的筛孔小于所述第一筛分斜板7的筛孔孔径,所述第二筛分斜板8连接有震动电机10,所述震动电机10通过放置板9连接于所述分离机构6箱体外侧。

35.所述第一开口30外设置有侧挡板11,所述侧挡板11顶端的横杆12转动连接于所述分离机构6箱体外侧的限位块13。

36.所述第二筛分斜板8下方设置有离心叶片21,所述离心叶片21通过所述分离机构6

底端的伺服电机15驱动,所述伺服电机15通过防护板24安装于所述分离机构6内,所述离心叶片21的下方设置有分离斜板14,所述分离斜板14固定连接于所述分离机构6箱体内壁,所述离心叶片21的旋转轴贯穿所述分离斜板14,所述分离斜板14的一侧设置有竖向的筛分通孔18,所述筛分通孔18下方设置有导料斜坡17,所述导料斜坡17的低端连通所述分离机构6内壁的第三开口31,所述离心叶片21上方的箱体壁设置有第二开口23,所述第二开口顶部设置有挡料板22。

37.所述第三开口31与第二开口之间的所述分离机构6箱体外壁设置有倾斜的第一导料板19,所述第一导料板19底部连接有第二导料板20。

38.本实用新型实际使用时:当搅拌系统4中生产的混凝土需要排出时,其中搅拌系统4的混凝土搅拌和排出技术为本领域人员已熟知的现有技术,故在此不再加以阐述,在混凝土通过出料平台5顶端滚下后,经过翻转板25的顶端落下,使混凝土可正常排放,而在搅拌系统4中生产的混凝土过多需要进行砂砾分离时,通过将翻转板25向右侧翻转,使翻转板25竖起,同时翻转板25的底端放置在限位板27的顶端,限位板27对翻转板25起到了限位效果,此时翻转板25起到了遮挡的效果,将沿着出料平台5滚下的混凝土导向至分离机构6中。

39.与此同时,工作人员通过动力系统1内部的操控室启动清洁系统3,清洁系统3向搅拌系统4中加入清洁用水冲刷搅拌系统4的内部,清洁水带着需要回收的混凝土从出料平台5上流下,落至分离机构6中,首先落在分离机构6上的第一筛分斜板7顶端,而第一筛分斜板7上的筛孔使较小的砂砾和污水可通过,而较大的砂砾则沿着第一筛分斜板7倾斜第一筛分斜板7的顶端落至第二筛分斜板8的顶端,此时启动震动电机10,震动电机10的输出端带动第二筛分斜板8震动,进一步提高了筛分效果,而无法通过第二筛分斜板8上筛孔的砂砾,则堆积在侧挡板11的一侧,工作人员通过翻转限位块13,然后将侧挡板11放下,较大的砂砾即可排出装置外,减少了大砂砾在装置中的含量,也保护了后续离心叶片21不受大砂砾的冲击损坏,一方面提升了装置的分离效率,另一方面提高了装置的实用性。

40.而通过预分离机构处理后的砂砾落至分离斜板14的顶端,而挡斜板22起到了阻挡效果,避免落下的砂砾直接通过第二开口23处排出,而通过打开伺服电机15,伺服电机15的输出端带动离心叶片21转动,将落至分离斜板14顶端的小砂砾进行离心分离,带动小砂砾旋转,而转动至筛分通孔18顶端时,可通过筛分通孔18处落下,而无法通过筛分通孔18处落下的砂砾则随着离心叶片21转动产生的离心力,被从第二开口23处甩出,而第一导料板19和第二导料板20则起到了阻挡的效果,避免大砂砾和小砂砾混合,同时装置固定于悬挂系统2的尾端,可随着车体的移动而移动,结构简单的同时起到了较好的分离效果。

41.本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述,当然,上述说明并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换,也应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1