离心式场流分离装置的制作方法

1.本发明涉及一种通过使液体试样流入在圆环状的转子设置的流路构件的流路内并使转子旋转、来使该流路内的液体试样中的颗粒由于离心力而分级的离心式场流分离装置。

背景技术:

2.作为根据比重来对液体试样中包含的颗粒进行分级的方法,已知有场流分离法(field flow fractionation)。例如下述专利文献1中公开了离心式场流分离装置的一例,该离心式场流分离装置通过使液体试样流入到流路内并使该流路旋转,来使液体试样中的颗粒由于离心力而分级。

3.离心式场流分离装置例如具备转子和流路构件等。转子形成为圆环状,被保持为能够以旋转轴线为中心进行旋转。流路构件设置于转子,在该流路构件的内部形成有沿转子的内周面延伸的圆弧状的流路。

4.在这种离心式场流分离装置中,能够通过使转子旋转来使流路构件旋转从而对流路内的液体试样施加离心力。其结果,能够将液体试样中的颗粒按比重进行分级。

5.现有技术文献

6.专利文献

7.专利文献1:日本特表2014-518761号公报

技术实现要素:

8.发明要解决的问题

9.在离心式场流分离装置中,通常,液体试样的导入需要某种程度的时间。因此,在现有的离心式场流分离装置中,产生了以下不良情况:最初供给的液体试样的颗粒和晚供给的液体试样的颗粒在流路内的位置发生变化。关于这一方面,以下将进行详细说明。

10.图9是概要性地示出现有的离心式场流分离装置中的液体试样的流动的图。在图9的(a)~图9的(c)中示出了以下状态:在现有的离心式场流分离装置中,在对流路构件100施加了离心力的状态下将液体试样供给到了流路。另外,液体试样中包含粒径大的大径颗粒101以及粒径小的小径颗粒102。此外,设为大径颗粒101与小径颗粒102的材质(密度)是相同的。

11.在图9的(a)~图9的(c)中,示出了大径颗粒101a和小径颗粒102a来作为最初供给的液体试样的颗粒,示出了大径颗粒101b和小径颗粒102b来作为接着供给的液体试样的颗粒,示出了大径颗粒101c和小径颗粒102c来作为最晚供给的液体试样的颗粒。

12.如图9的(a)所示,在离心式场流分离装置中,最初供给到流路内的液体试样的颗粒(大径颗粒101a和小径颗粒102a)由于流路内的流动而先前进,接着供给的液体试样的颗粒(大径颗粒101b和小径颗粒102b)以及最晚供给的液体试样的颗粒(大径颗粒101c和小径颗粒102c)没有按顺序前进。另外,粒径越小,这样的颗粒的位置的偏差会越显著地产生。

13.这样,在离心式场流分离装置中,最初供给的液体试样的颗粒相比于晚供给的液体试样的颗粒而言在流路内的行进距离变长。

14.因此,即使是相同质量的颗粒,也由于供给的时机不同而在流路内的位置不同,会产生对之后的分析等造成不良影响这样的不良情况。

15.另外,有时如图9的(b)所示那样减小流路构件100的容量。例如,在想要缩窄要检测的数据的峰宽度的情况等情况下,减小流路构件100的容量是有效的。但是,当像这样减小流路构件100的容量时,还会产生如下的不良情况:先供给的试样(颗粒)通过流路内后流出到流路构件100的外部。

16.因此,研究了如图9的(c)所示那样在离心式场流分离装置中提高施加于液体试样的离心力。根据这样的做法,能够缩短颗粒在流路内的移动距离,能够减小在先供给的液体试样的颗粒与晚供给的液体试样的颗粒之间产生的位置的偏离。

17.但是,当像这样提高施加于液体试样的离心力时,会产生分析花费时间这样的不良情况。

18.上述的方面容易表现为使液体试样中的颗粒由于离心力而分级的离心式场流分离装置固有的问题点。

19.本发明是鉴于上述实际情况而完成的,目的在于提供一种能够对流路内的液体试样中的颗粒的偏差进行抑制、并且能够对分析所需的时间变长进行抑制的离心式场流分离装置。

20.用于解决问题的方案

21.(1)本发明所涉及的离心式场流分离装置具备转子、流路构件、试样导入部、旋转驱动部以及控制部。所述转子以旋转轴线为中心进行旋转。所述流路构件安装于所述转子,在所述流路构件的内部形成有液体试样的流路,并且所述流路构件形成有向所述流路流入液体试样的流入口以及从所述流路流出液体试样的流出口。所述试样导入部用于将液体试样从所述流入口导入到所述流路内,并使所述流路内的液体试样向所述流出口流通。所述旋转驱动部通过使所述转子旋转,来使所述流路内的液体试样中的颗粒由于离心力而分级。所述控制部控制通过所述试样导入部进行的液体试样的导入以及通过所述旋转驱动部进行的所述转子的旋转驱动。所述控制部在向所述流路内导入液体试样时使所述转子以第一旋转速度旋转,并且在分级开始时使所述转子以慢于所述第一旋转速度的第二旋转速度旋转。

22.根据这样的结构,在离心式场流分离装置中,在向流路内导入液体试样时,转子以第一旋转速度旋转。第一旋转速度比第二旋转速度快。

23.因此,能够在向流路内导入液体试样时对液体试样施加高的离心力。

24.其结果,能够对导入到流路内的液体试样中的颗粒的偏差(颗粒的位置的偏差)进行抑制。

25.另外,在分级开始时,转子以慢于第一旋转速度的第二旋转速度旋转。

26.因此,能够防止始终对液体试样施加高的离心力。

27.其结果,能够对分析所需的时间变长进行抑制。

28.(2)另外,在离心式场流分离装置中,难以使转子的旋转速度(离心力)急剧变化。因此,需要使转子的旋转速度逐渐变化,从而需要逐渐变化的时间。

29.从这样的方面出发,也可以是,所述控制部在从停止液体试样在所述流路内的流通后起至重新开始该流通为止的期间内,使所述转子的旋转速度从所述第一旋转速度下降至所述第二旋转速度。

30.根据这样的结构,在使转子的旋转速度从第一旋转速度下降至第二旋转速度的期间内,成为液体试样在流路内的流通被停止的状态。

31.因此,能够稳定地进行之后的对液体试样的处理。

32.(3)另外,也可以是,所述控制部在向所述流路内导入着液体试样的期间内,使所述转子的旋转速度从所述第一旋转速度下降至所述第二旋转速度。

33.根据这样的结构,在停止了液体试样在流路内的流通时,转子的旋转速度成为第二旋转速度。

34.因此,能够抑制分析时间延长用于使转子的旋转速度变化的时间。

35.(4)另外,也可以是,所述控制部在向所述流路内导入着液体试样的期间内,开始使所述转子的旋转速度从所述第一旋转速度下降至所述第二旋转速度的动作,并且在所述转子的旋转速度达到所述第二旋转速度之前,停止液体试样在所述流路内的流通。

36.根据这样的结构,能够横跨向流路内导入着液体试样的期间以及停止液体试样在流路内的流通的期间地使转子的旋转速度变化。

37.因此,能够确保用于使转子的旋转速度变化的时间长。

38.(5)另外,也可以是,所述控制部包括设定受理部。所述设定受理部对所述第一旋转速度的设定和所述第二旋转速度的设定独立地进行受理。

39.根据这样的结构,能够将第一旋转速度和第二旋转速度分别独立地设定为所期望的值。

40.(6)另外,也可以是,在从所述试样导入部到所述流入口为止的液体试样的流路反复形成有多个屈曲部或弯曲部,在该流路内流通的液体试样中的颗粒的流速被平均化。

41.根据这样的结构,来自试样导入部的液体试样反复通过多个屈曲部或弯曲部后,液体试样中的颗粒的流速被平均化。

42.因此,能够抑制从试样导入部向流路内导入的液体试样在流路方向上扩散,从而能够缩短导入时间。

43.发明的效果

44.根据本发明,在离心式场流分离装置中,在向流路内导入液体试样时,转子以第一旋转速度旋转。因此,能够对导入到流路内的液体试样中的颗粒的偏差进行抑制。另外,转子在液体试样在流路内的流通被停止的状态下以慢于第一旋转速度的第二旋转速度旋转。因此,能够防止始终对液体试样施加高的离心力,从而能够对分析所需的时间变长进行抑制。

附图说明

45.图1是示出具备本发明的第一实施方式所涉及的离心式场流分离装置的分析系统的结构例的概要图。

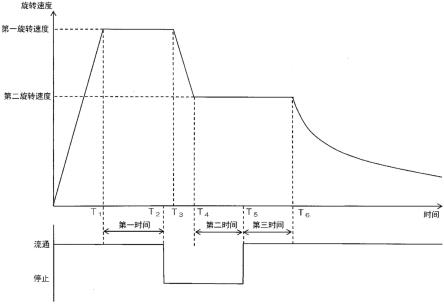

46.图2是示出图1的离心式场流分离装置的结构例的概要主视图。

47.图3是示出离心式场流分离装置的控制部及其周边的构件的电气结构的框图。

48.图4是示出控制部所进行的控制动作的流程图。

49.图5是示出旋转部的旋转速度随时间的变化以及流路的流通状态随时间的变化的曲线图。

50.图6是示出使用分析系统时的检测器的检测强度随时间的变化的曲线图。

51.图7是示出本发明的第二实施方式所涉及的离心式场流分离装置中的旋转部的旋转速度随时间的变化以及流路的流通状态随时间的变化的曲线图。

52.图8是示出本发明的第三实施方式所涉及的离心式场流分离装置中的旋转部的旋转速度随时间的变化以及流路的流通状态随时间的变化的曲线图。

53.图9是概要性地示出现有的离心式场流分离装置中的液体试样的流动的图。

具体实施方式

54.1.分析系统的结构

55.图1是示出具备本发明的第一实施方式所涉及的离心式场流分离装置1的分析系统的结构例的概要图。离心式场流分离装置1是使用场流分离法(field flow fractionation)根据比重来对液体试样中包含的颗粒进行分级的装置。在图1的分析系统中,除了具备离心式场流分离装置1以外,还具备载体贮存部2、送液泵3、旋转阀4、试样注入装置5、检测器6、载体回收部7以及流速调整部8等。

56.载体贮存部2中例如贮存有由水或有机类溶剂等构成的载流体。载流体被送液泵3从载体贮存部2内送出后,经由旋转阀4供给到离心式场流分离装置1。试样注入装置5设置于旋转阀4与离心式场流分离装置1之间,将被从试样注入装置5注入了试样的载流体作为液体试样供给到离心式场流分离装置1。

57.流速调整部8设置于试样注入装置5与离心式场流分离装置1之间。在流速调整部8反复形成有多个屈曲部或弯曲部。在液体试样中包含成为分析对象的很多的颗粒,液体试样反复通过流速调整部8的屈曲部及弯曲部,由此颗粒的流速被平均化。然后,该状态的液体试样流入离心式场流分离装置1。

58.液体试样中包含的颗粒由于在离心式场流分离装置1中被施加离心力而被分级,与比重相应地在不同的时机从离心式场流分离装置1流出。从离心式场流分离装置1依次流出的颗粒经由旋转阀4而与载流体一起被送到检测器6,在该检测器6中被检测之后,被回收到载体回收部7。能够通过使旋转阀4旋转来切换对离心式场流分离装置1供给液体试样的开始或停止。旋转阀4、送液泵3以及试样注入装置5构成试样导入部的一例。

59.图2是示出离心式场流分离装置1的结构例的概要主视图。离心式场流分离装置1是通过组装以旋转轴11为中心进行旋转的旋转部10、以能够旋转的方式保持旋转轴11的保持台20以及用于防止作业人员与旋转的旋转部10接触的保护壁30而构成的。

60.旋转部10例如形成为圆筒形状,安装于其中心部的旋转轴11被保持台20以沿水平方向延伸的方式保持。保护壁30例如是弯曲成与旋转部10的外周面对应的形状的u字状的构件,以覆盖旋转部10的外周面的方式且以与该外周面隔开微小的间隔地相向的状态安装于保持台20。

61.旋转部10例如通过组装转子14、间隔件15、流路构件16以及固定构件17等来整体上构成为圆筒状的构件。

62.转子14是圆环状的构件,一个端面被未图示的端面壁堵住。在转子14的端面壁固定有旋转轴11。由此,能够使转子14随着旋转轴11的旋转而以旋转轴线l为中心进行旋转,该旋转轴线l是与该旋转轴11同轴的轴线。

63.在转子14的内侧(旋转轴线l侧)的空间收容有间隔件15、流路构件16以及固定构件17。间隔件15、流路构件16以及固定构件17分别具有长条形状的构件弯曲成圆弧状的形状,间隔件15、流路构件16以及固定构件17沿着转子14的内周面以按该顺序层叠的状态固定。

64.流路构件16是薄板状,通过周向上的两端部隔开间隔地相向而形成为c字状。在流路构件16的内部形成有沿周向延伸的流路(未图示)。

65.在流路构件16的周向上的一端部形成有向流路流入液体试样的流入口161,在流路构件16的周向上的另一端部形成有从流路流出液体试样的流出口162。由此,从流入口161流入到流路内的液体试样在流路内从一端部沿周向流通至另一端部,并从流出口162流出。

66.固定构件17与流路构件16同样地,通过周向上的两端部隔开间隔地相向而形成为c字状。固定构件17在流路构件16的内侧(旋转轴线l侧)沿着流路构件16的内周面设置。利用螺栓等卡定件将流路构件16安装于固定构件17。在安装有流路构件16的固定构件17与转子14之间隔着间隔件15地夹入流路构件16,从而将该固定构件17固定于转子14的内周面。

67.在固定构件17的周向上的两端部的、与流路构件16的流入口161及流出口162相向的位置分别形成有贯通孔(未图示)。在固定构件17的内周面以与各贯通孔连通的方式安装有导入部12及导出部13。由此,从导入部12导入的液体试样经由一个贯通孔而从流入口161流入到流路内,在流路内沿周向流通之后,从流出口162经由另一个贯通孔及导出部13导出。

68.旋转轴11形成为中空状,液体试样被从旋转轴11的一端部供给到旋转轴11内。旋转部10的导入部12及导出部13分别经由配管(未图示)来与旋转轴11内连通。

69.旋转轴11与作为旋转驱动部的一例的马达40连结。能够通过该马达40的驱动来使旋转部10旋转,从而对旋转部10内的液体试样施加离心力。但是,也能够使用马达40以外的旋转驱动部来使旋转部10旋转。

70.在对液体试样中的颗粒进行分级时,首先,旋转部10由于马达40的驱动而进行旋转,旋转部10的转速逐渐上升。然后,在将旋转部10的转速维持为恒定的值的状态下,将通过流速调整部8(参照图1)后的液体试样供给到旋转轴11。供给到旋转轴11内的液体试样经由导入部12从流入口161导入到旋转部10(流路构件16)内的流路。

71.然后,在将液体试样向流路内导入了恒定时间之后,通过切换旋转阀4来停止供给液体试样,并且保持着该状态地使旋转部10旋转,由此,流路内的液体试样中的颗粒离心沉降。之后,通过切换旋转阀4来重新开始在流路内的送液。

72.由此,从液体试样中的比重小的颗粒起依次地随着流路内的液体试样的流动而被送到下游侧,并从流出口162依次流出。从流出口162流出的液体试样在通过旋转轴11内之后,被送到检测器6。这样,流路内的液体试样中的颗粒由于离心力而被分级,与比重相应地在不同的时机从流出口162流出并被送到检测器6。

73.2.控制部及其周边的构件的电气结构

74.图3是示出离心式场流分离装置1的控制部及其周边的构件的电气结构的框图。

75.离心式场流分离装置1除了具备上述的送液泵3、旋转阀4、试样注入装置5以及马达40以外,还具备操作部50和控制部60等来作为电气结构。

76.操作部50例如是包括键盘和鼠标的结构。

77.控制部60例如是包括cpu(central processing unit:中央处理单元)的结构。控制部60与送液泵3、旋转阀4、试样注入装置5、马达40及操作部50等电连接。控制部60通过执行程序来作为设定受理部601、旋转动作控制部602以及试样导入控制部603等发挥功能。

78.设定受理部601根据作业人员对操作部50进行的操作,来受理与转子14(旋转部10)的旋转速度有关的设定以及与液体试样的导入有关的时间的设定。

79.旋转动作控制部602基于设定受理部601已受理的设定内容来控制马达40的驱动。

80.试样导入控制部603基于设定受理部601已受理的设定内容来控制送液泵3、旋转阀4以及试样注入装置5的动作。

81.3.控制部所进行的控制动作

82.图4是示出控制部60所进行的控制动作的流程图。图5是示出旋转部10的旋转速度随时间的变化以及流路的流通状态随时间的变化(流通的接通/断开的时机)的曲线图。

83.在使用离心式场流分离装置1(分析系统)的情况下,作业人员首先对操作部50进行操作,来进行各种设定。具体地说,作业人员进行作为旋转部10(转子14)的旋转速度的第一旋转速度和第二旋转速度的设定。另外,作业人员进行与液体试样的导入有关的第一时间、第二时间以及第三时间的设定。

84.第一旋转速度是最初使旋转部10(转子14)旋转时的旋转速度(转速),第二旋转速度是在使旋转部10(转子14)以第一旋转速度旋转之后再使旋转部10(转子14)旋转时的旋转速度。具体地说,第一旋转速度是在向离心式场流分离装置1内注入液体试样时的注入时旋转速度(注入时转速),例如是10000rpm。另外,第二旋转速度是在离心式场流分离装置1中对液体试样中的颗粒进行分级时的旋转速度(初始转速),例如是4500rpm。

85.第一时间是向离心式场流分离装置1内注入液体试样(来自试样注入装置5的试样)的时间(加载时间)。第二时间是在停止在流路内的送液的状态下使旋转部10以恒定的旋转速度进行旋转的时间(松弛时间)。第三时间是从重新开始在流路内的送液起至旋转部10的旋转速度开始下降为止的时间。

86.设定受理部601对通过作业人员对操作部50进行操作而输入的上述设定独立地进行受理。

87.之后,作业人员对操作部50进行操作,使离心式场流分离装置1(分析系统)的动作开始。

88.然后,在离心式场流分离装置1中,通过试样导入控制部603的控制来开始送液泵3的动作,并且,将旋转阀4切换为供给载流体的一侧(步骤s101)。

89.由此,来自载体贮存部2的载流体被导入到离心式场流分离装置1内,从而开始在离心式场流分离装置1的流路内送液(在流路内发生流通)。

90.另外,旋转动作控制部602使马达40进行驱动来提高旋转部10(转子14)的旋转速度。然后,当转子14的旋转速度变成设定受理部601所受理的第一旋转速度时,旋转动作控制部602以维持转子14的旋转速度成为第一旋转速度的状态的方式维持马达40的驱动状态

(步骤s102)。此外,此时的提高旋转速度的比例(每单位时间增加的旋转速度)是预先决定的。

91.然后,当转子14的旋转速度变成第一旋转速度时,试样导入控制部603使试样注入装置5进行动作(步骤s103)。由此,将试样注入到载流体,并将液体试样导入到离心式场流分离装置1的流路。此时的时间是t1。

92.由此,对导入到流路内的液体试样施加高的离心力,来抑制液体试样中的颗粒的偏差(颗粒的位置的偏差)。

93.当从开始导入液体试样起的时间变成设定受理部601所受理的第一时间时(在步骤s104中为“是”),试样导入控制部603切换旋转阀4,来使在流路内的送液(液体试样的流通)停止(步骤s105)。此时的时间为t2。

94.之后,旋转动作控制部602使马达40进行驱动来降低旋转部10(转子14)的旋转速度。开始降低旋转部10的旋转的时间是t3。然后,当转子14的旋转速度变成设定受理部601所受理的第二旋转速度时,旋转动作控制部602以维持转子14的旋转速度成为第二旋转速度的状态的方式维持马达40的驱动状态(步骤s106)。此外,此时的降低旋转速度的比例(每单位时间减少的旋转速度)是预先决定的。转子14的旋转速度变成第二旋转速度的时间是t4。

95.将该状态、即停止流路内的送液且旋转部10(转子14)以第二旋转速度旋转的状态维持恒定时间,由此,流路内的液体试样中的颗粒由于离心力而分布在与颗粒的尺寸相应的位置。例如,受到强离心力的大的颗粒相比于受到弱离心力的小的颗粒而言,分布在流路的壁侧附近。

96.然后,当停止流路内的送液并且转子14以第二旋转速度旋转的时间变成第二时间时(在步骤s107中为“是”),试样导入控制部603切换旋转阀4来使流路内的送液(液体试样的流通)重新开始(步骤s108)。重新开始流路内的送液的时间是t5,是分级开始时。即,分级开始时是指在旋转部10(转子14)以恒定速度(第二旋转速度)旋转的状态下重新开始流路内的送液的时间点。

97.由此,从液体试样中的比重小的颗粒起依次地随着流路内的液体试样的流动而被送到检测器6(参照图1)。

98.之后,当从重新开始流路内的送液起的时间变成第三时间时(在步骤s109中为“是”),旋转动作控制部602使旋转部10的旋转速度开始下降。此时的时间是t6。具体地说,旋转动作控制部602使马达40进行驱动来使旋转部10(转子14)的旋转速度逐渐下降(步骤s110)。即使在该状态下,液体试样中的颗粒也随着流路内的液体试样的流动而被送到检测器6(参照图1)。

99.此外,也可以是,不通过步骤s109和s110使旋转部10的旋转速度下降,而是在将旋转部10(转子14)的旋转速度维持为第二旋转速度的状态下使液体试样流入到检测器6。

100.这样,在检测器6中对液体试样中的颗粒进行检测。然后,基于检测器6的检测结果来进行分析。当分析完成时,停止旋转部10的旋转,离心式场流分离装置1中的动作完成。

101.图6是示出使用分析系统时的检测器6的检测强度随时间的变化的曲线图。在图6中,将在离心式场流分离装置1中由控制部60进行了上述的控制的情况下的曲线表示为a,将在离心式场流分离装置1中使旋转部10在现有的控制下旋转的情况下的曲线表示为b、c。

具体地说,将在使旋转部10始终(试样导入时、分级时以及流通重新开始时)以4500rpm(第二旋转速度)的旋转速度旋转的情况下的曲线表示为b,将在使旋转部10始终(试样导入时、分级时以及流通重新开始时)以10000rpm(第一旋转速度)的旋转速度旋转的情况下的曲线表示为c。

102.根据图6,能够确认的是:在离心式场流分离装置1中,在控制部60进行了上述的控制的情况下(曲线a),与使旋转部10始终以第二旋转速度旋转的情况(曲线b)相比,峰形状得到了改善。具体地说,能够确认的是:曲线a的峰相比于曲线b的峰而言,检测强度变高。另外,能够确认的是:在离心式场流分离装置1中,在控制部60进行了上述的控制的情况下(曲线a),与使旋转部10始终以第一旋转速度旋转的情况(曲线c)相比,分析所需的时间变短。

103.另外,虽然未图示,但能够确定的是:在离心式场流分离装置1中,当控制部60进行了上述的控制并且在第一旋转速度下产生的离心力成为10000g以上时,检测数据的峰得到改善。

104.4.作用效果

105.(1)根据本实施方式,在离心式场流分离装置1中,控制部60在向流路内导入液体试样时,使转子14以第一旋转速度旋转(图4的步骤s102、步骤s103)。第一旋转速度比第二旋转速度快。

106.因此,能够在向流路内导入液体试样时,对液体试样施加高的离心力。

107.其结果,能够对导入到流路内的液体试样中的颗粒的偏差(颗粒的位置的偏差)进行抑制。

108.另外,在离心式场流分离装置1中,控制部60在分级开始时,使转子14以慢于第一旋转速度的第二旋转速度旋转(步骤s106)。

109.因此,能够防止始终对液体试样施加高的离心力。

110.其结果,能够对分析所需的时间变长进行抑制。

111.(2)另外,根据本实施方式,在离心式场流分离装置1中,控制部60在从停止液体试样在流路内的流通起(步骤s105)至重新开始该流通的期间内,使转子14的旋转速度从第一旋转速度下降至第二旋转速度(参照图5)。

112.因此,在使转子14的旋转速度从第一旋转速度下降至第二旋转速度的期间内,成为液体试样在流路内的流通被停止的状态。

113.其结果,能够稳定地进行之后的对液体试样的处理(松弛)。

114.(3)另外,根据本实施方式,设定受理部601对第一旋转速度的设定和第二旋转速度的设定独立地进行受理。

115.因此,能够将第一旋转速度和第二旋转速度分别独立地设定为所期望的值。

116.(4)另外,根据本实施方式,如图1所示,在从试样注入装置5到流入口161为止的液体试样的流路设置有流速调整部8。在流速调整部8反复形成有多个屈曲部或弯曲部。

117.因此,液体试样反复通过流速调整部8的屈曲部或弯曲部,从而液体试样中的颗粒的流速被平均化。

118.其结果,能够抑制向流路内导入的液体试样在流路方向上扩散,从而能够缩短导入时间。

119.5.第二实施方式

120.下面,使用图7和图8来说明本发明的其它实施方式。此外,关于与第一实施方式同样的结构,通过使用与上述同样的附图标记来省略说明。

121.图7是示出本发明的第二实施方式所涉及的离心式场流分离装置1中的旋转部10的旋转速度随时间的变化以及流路的流通状态随时间的变化(流通的接通/断开的时机)的曲线图。

122.在第二实施方式中,使转子14的旋转速度从第一旋转速度下降至第二旋转速度的时机与第一实施方式不同。

123.具体地说,在第二实施方式中,控制部60(旋转动作控制部602)在向流路内导入着液体试样的期间内,使转子14的旋转速度从第一旋转速度下降至第二旋转速度。

124.转子14的旋转速度变成第二旋转速度的时间t4比停止在流路内的送液(液体试样的流通)的时间t2靠前。

125.即,在第二实施方式中,作为控制部60的控制动作,在图4的步骤s103之后追加使转子14的旋转速度下降并将该速度设为第二旋转速度的步骤。另外,在第二实施方式中,不进行图4的步骤s106。

126.这样,根据第二实施方式,控制部60在向流路内导入着液体试样的期间内,使转子14的旋转速度从第一旋转速度下降至第二旋转速度。

127.因此,在停止液体试样在流路内的流通时,转子14的旋转速度成为第二旋转速度。

128.其结果,能够抑制分析时间延长用于使转子14的旋转速度变化的时间。

129.另外,在转子14的旋转过程中,对流路构件16内的液体施加背压以及因离心力引起的压力。其中,因离心力引起的压力根据离心力的大小而变化。即,在转子14的旋转速度是第一旋转速度的情况与转子14的旋转速度是第二旋转速度的情况下施加于流路构件16内的液体的压力不同。具体地说,在转子14的旋转速度是第一旋转速度的情况下,对流路构件16内的液体施加高的压力,在转子14的旋转速度是第一旋转速度的情况下,对流路构件16内的液体施加低的压力。

130.而且,当在从停止液体试样的流通起至重新开始液体试样的流通的期间内对流路内的液体产生了大的压力变动时,可能会对分析结果带来影响。

131.在第二实施方式中,能够将停止液体试样在流路内的流通的时间点(t2)与重新开始液体试样在流路内的流通的时间点(t5)的转子14的旋转速度保持为相同的旋转速度(第二旋转速度)。

132.因此,能够抑制对于流路内的液体的压力变动给分析结果带来影响。

133.6.第三实施方式

134.图8是示出本发明的第三实施方式所涉及的离心式场流分离装置1中的旋转部10的旋转速度随时间的变化以及流路的流通状态随时间的变化(流通的接通/断开的时机)的曲线图。

135.在第三实施方式中,使转子14的旋转速度从第一旋转速度下降至第二旋转速度的时机与第一实施方式及第二实施方式不同。

136.具体地说,在第三实施方式中,控制部60(旋转动作控制部602)在向流路内导入着液体试样的期间内,开始使转子14的旋转速度从第一旋转速度下降至第二旋转速度的动作,并且在转子14的旋转速度达到第二旋转速度之前,停止液体试样在流路内的流通。

137.即,转子14的旋转速度开始从第一旋转速度下降的时间t3比停止在流路内的送液(液体试样的流通)的时间t2靠前。另外,转子14的旋转速度变成第二旋转速度的时间t4比停止在流路内的送液(液体试样的流通)的时间t2靠后。

138.在第三实施方式中,作为控制部60的控制动作,在图4的步骤s103之后追加使转子14的旋转速度开始下降的步骤。

139.这样,根据第三实施方式,控制部60横跨向流路内导入着液体试样的期间以及停止液体试样在流路内的流通的期间地使转子14的旋转速度从第一旋转速度向第二旋转速度下降。

140.因此,能够确保用于使转子14的旋转速度变化的时间长。

141.另外,在第三实施方式中,能够减小在停止液体试样在流路内的流通的时间点(t2)的转子14的旋转速度与在重新开始液体试样在流路内的流通的时间点(t5)的转子14的旋转速度的差。

142.因此,能够抑制对于流路内的液体的压力变动给分析结果带来影响。

143.附图标记说明

144.1:离心式场流分离装置;3:送液泵;4:旋转阀;5:试样注入装置;8:流速调整部;10:旋转部;14:转子;16:流路构件;40:马达;60:控制部;161:流入口;162:流出口;601:设定受理部;602:旋转动作控制部;603:试样导入控制部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1