一种烧结矿混合筛分方法及装置与流程

本申请涉及烧结矿技术,尤其涉及一种烧结矿混合筛分方法及装置。

背景技术:

相关技术中将铁矿石、石灰石和焦炭的混合料作为烧结矿的原料。在烧结过程中,将混合料平铺在烧结台车上,由于烧结机从顶部点火后风机向下抽风,烧结时会导致料层蓄热集中在中下部,使得混合料料层上部热量相对较低,料层温度低,上部料层温度低将导致混合料未充分烧结或结晶较快容易破碎,可能会出现部分生料,返矿率增加;而下部由于温度过高更容易形成热量过剩,出现过熔现象,堵塞风道,出现透气性差等问题。

因此,如何避免在烧结过程中提高透气性以及提升烧结效率,成为本领域技术人员亟待解决的问题。

技术实现要素:

本申请提供一种烧结矿混合筛分方法及装置,以避免出现烧结过程出现的未烧结充分和过熔的问题。

根据本申请实施例的第一方面,提供一种烧结矿混合筛分装置,所述装置包括混合部件和混合筒;所述混合部件设置在所述混合筒的内部;

所述混合筒包括依次连接的第一分筒、振动筛分筒和第二分筒;

所述第一分筒远离所述振动筛分筒的一侧上端设置有第一进料口;所述振动筛分筒的下端设置有筛网;所述振动筛分筒的上端设置有振动部件;所述第二分筒靠近所述振动筛分筒的一侧上端设置有第二进料口;所述第二分筒远离所述振动筛分筒的一侧设置有出料口;

所述混合部件包括转轴和数个犁头;数个所述犁头设置转轴上,以使进入混合筒的物料沿第一分筒、振动筛分筒和第二分筒的设置方向运动。

一些实施例中,所述犁头包括前推犁头和后推犁头,所述前推犁头和后推犁头间隔设置在所述转轴上。

一些实施例中,所述第一分筒包括第一分筒本体和第一锁耳,所述第一锁耳设置在所述第一分筒本体靠近所述振动筛分筒一侧的外壁上;

所述振动筛分筒包括振动筛分筒本体、第二锁耳和第三锁耳,所述第二锁耳设置在振动筛分筒本体靠近所述第一分筒一侧的外壁上;所述第三锁耳设置在振动筛分筒本体靠近所述第二分筒一侧的外壁上;

所述第二分筒包括第二分筒本体和第四锁耳,所述第四锁耳设置在所述第二分筒本体靠近所述振动筛分筒一侧的外壁上;

所述第一锁耳和第二锁耳通过螺栓连接,所述第三锁耳和第四锁耳通过螺栓连接。

一些实施例中,所述第一锁耳、第二锁耳、第三锁耳和第四锁耳的数量分别为四个。

一些实施例中,所述第一分筒本体和所述振动筛分筒本体之间设置有橡胶圈;所述第二分筒本体和振动筛分筒本体之间设置有橡胶圈。

一些实施例中,所述振动筛分筒本体的形状为圆形,所述筛网对应的圆心角为90°。

一些实施例中,所述筛网上设置有筛分孔,所述筛分孔的孔径为0.01mm。

一些实施例中,所述振动部件的振动频率为10hz,振幅为5mm。

一些实施例中,所述第二分筒的下端设置有高压喷气装置,所述高压喷气装置的喷嘴对准所述筛网。

第二方面,提供一种烧结矿混合筛分方法,所述方法应用在权利要求1-9中任一项装置上,所述方法包括:

将磨矿后的铁矿石、焦炭和石灰石作为第一物料通过第一进料口放入第一分筒内;所述转轴不断转动,利用安装在转轴上的犁头,使第一物料混合并向振动筛分筒方向移动;

当第一物料移动到振动筛分筒时,通过筛网将直径小于预设值的第一物料排出;排出直接小于预设值的第一物料后,剩余物料被犁头传送到第二分筒内;

通过第二进料口向第二分筒内放入第二物料,其中,所述第二物料包括磨矿后的铁矿石和石灰石;所述剩余物料和第二物料继续混合,并传送到出料口排出。

由以上技术可知,本申请实施例提供一种烧结矿混合筛分方法及装置,所述装置包括混合部件和混合筒;所述混合部件设置在所述混合筒的内部;所述混合筒包括依次连接的第一分筒、振动筛分筒和第二分筒;所述第一分筒远离振动筛分筒的一侧上端设置有第一进料口;所述振动筛分筒的下端设置有筛网;所述振动筛分筒的上端设置有振动部件;所述第二分筒靠近振动筛分筒的一侧上端设置有第二进料口;所述第二分筒远离振动筛分筒的一侧设置有出料口。本申请实施例将物料筛分得到小颗粒物料和大颗粒物料。其中小颗粒物料的碳粉含量高,大颗粒物料透气性强。在后续的利用过程中,将大颗粒物料铺设在烧结台车上,并将小颗粒物料铺设在大颗粒物料的上层,最终提高烧结效率。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。此外,这些介绍并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

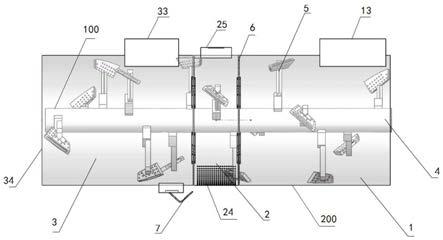

图1是根据本申请一示例性实施例示出的一种烧结矿混合筛分装置的结构示意图;

图2是根据本申请一示例性实施例示出的第一分筒的结构示意图;

图3是根据本申请一示例性实施例示出的振动筛分筒的结构示意图;

图4是根据本申请一示例性实施例示出的第二分筒的结构示意图。

图示说明:100-混合部件、200-混合筒、1-第一分筒、11-第一分筒本体、12-第一锁耳、13-第一进料口、2-振动筛分筒、21-振动筛分筒本体、22-第二锁耳、23-第三锁耳、24-筛网、25-振动部件、3-第二分筒、31-第二分筒本体、32-第四锁耳、33-第二进料口、34-出料口、4-转轴、5-犁头、6-橡胶圈、7-高压喷气装置。

具体实施方式

相关技术中将铁矿石、石灰石和焦炭的混合料作为烧结矿的原料。在烧结过程中,将混合料平铺在烧结台车上,由于烧结机从顶部点火后风机向下抽风,烧结时会导致料层蓄热集中在中下部,使得混合料料层上部热量相对较低,料层温度低,上部料层温度低将导致混合料未充分烧结或结晶较快容易破碎,可能会出现部分生料,返矿率增加;而下部由于温度过高更容易形成热量过剩,出现过熔现象,堵塞风道,出现透气性差等问题。

为了解决上述技术问题,本申请实施例提供一种烧结矿混合筛分装置,如图1所示,所述装置包括混合部件100和混合筒200。所述混合部件100设置在所述混合筒200的内部,本申请实施例所述混合部件100可以使放入混合筒200内的物料混合,并带动物料移动。

一些实施例中,所述混合筒200为一体成型结构。另一些实施例中,所述混合筒200可以不是一体成型结构,所述混合筒200包括依次连接的第一分筒1、振动筛分筒2和第二分筒3。

需要说明的是,所述第一分筒1、振动筛分筒2和第二分筒3的连接可以采用多种结构。一些实施例中,如图2所示,所述第一分筒1包括第一分筒本体11和第一锁耳12,所述第一锁耳12设置在所述第一分筒本体11靠近所述振动筛分筒2一侧的外壁上;如图3所示所述振动筛分筒2包括振动筛分筒本体21、第二锁耳22和第三锁耳23,所述第二锁耳22设置在振动筛分筒本体21靠近所述第一分筒1一侧的外壁上;所述第三锁耳23设置在振动筛分筒本体21靠近所述第二分筒3一侧的外壁上;如图4所示所述第二分筒3包括第二分筒本体31和第四锁耳32,所述第四锁耳32设置在所述第二分筒本体31靠近所述振动筛分筒2一侧的外壁上;所述第一锁耳12和第二锁耳22通过螺栓连接,所述第三锁耳23和第四锁耳32通过螺栓连接。本申请实施例可以通过锁耳和螺栓结构将第一分筒1、振动筛分筒2和第二分筒3连接在一起。

本申请实施例中,所述第一分筒本体11、振动筛分筒本体21和第二分筒本体31的直径相同,且中心轴在一条直线上。所述第一锁耳12和第二锁耳22的大小和数量相同,所述第三锁耳23和第四锁耳32的大小和数量相同。本申请实施例中的锁耳和筒体本体可以通过焊接的方式连接。

在第一分筒本体11、振动筛分筒本体21和第二分筒本体31的大小范围内,可以尽量多的设置锁耳,这样可以增强三者连接的牢固性。

一些实施例中,所述第一锁耳12、第二锁耳22、第三锁耳23和第四锁耳32的数量分别为四个。四个所述第一锁耳12均匀分布在所述第一分筒本体11靠近所述振动筛分筒2一侧的外壁上。四个所述第二锁耳22均匀分布在振动筛分筒本体21靠近所述第一分筒1一侧的外壁上。四个所述第三锁耳23均匀分布在振动筛分筒本体21靠近所述第二分筒3一侧的外壁上。四个所述第四锁耳32均匀分布在所述第二分筒本体31靠近所述振动筛分筒2一侧的外壁上。

一些实施例中,所述第一分筒1远离所述振动筛分筒2的一侧上端设置有第一进料口13。本申请实施例可以将制备烧结矿的原料通过第一进料口13输送进第一分筒1内,其中烧结矿的原料可以为焦炭、石灰石和磨矿后的铁矿石。

所述混合部件100包括转轴4和数个犁头5;数个所述犁头5设置转轴4上,以使进入混合筒200的物料沿第一分筒1、振动筛分筒2和第二分筒3的设置方向运动。在本申请实施例中所述犁头5设置的角度设置不做限制,只要满足可以使物料混合,且能推动物料沿第一分筒1、振动筛分筒2和第二分筒3方向移动并且能控制前进速度即可。

一些实施例中,所述犁头5包括前推犁头和后推犁头,所述前推犁头和后推犁头间隔设置在所述转轴4上。示例性,所述转轴4上的犁头5按顺序排列包括前推犁头、后推犁头、前推犁头、后推犁头…前推犁头、后推犁头。

所述振动筛分筒2的下端设置有筛网24;所述振动筛分筒2的上端设置有振动部件25。所述振动部件25可以使振动筛分筒2不断振动,当物料通过振动筛分筒2时,筛网24会将直径小于预设值的物料排出。由于相关技术中当不同粒径的混合料堆积在一起导致烧结效率低下的问题,本申请实施例首先将直径小的物料排出,并且该物料中还存在焦炭,这样在筛分时能保证小颗粒混合料中碳粉含量较高,提高烧结矿的烧结热量。

一些实施例中,所述筛网24上设置有筛分孔,所述筛分孔的孔径为0.01mm,则所述预设值为0.01mm。一些实施例中,所述振动部件25的振动频率为10hz,振幅为5mm。所述振动部件25可以为振动盘。一些实施例中,所述振动筛分筒本体21的形状为圆形,所述筛网24对应的圆心角为90°。

一些实施例中,所述第一分筒本体11和所述振动筛分筒本体21之间设置有橡胶圈6;所述第二分筒本体31和振动筛分筒本体21之间设置有橡胶圈6。所述橡胶圈6可以避免在振动部件25工作时振动筛分筒2振动造成的振动筛分筒2分别与第一分筒1和第二分筒3之间的撞击,橡胶圈6可以起到减震的作用,延长所述装置的寿命。

所述第二分筒3靠近所述振动筛分筒2的一侧上端设置有第二进料口33。所述第二分筒3远离所述振动筛分筒2的一侧设置有出料口34。具体的,可以将石灰石和磨矿后的铁矿石通过第二进料口33加入到第二分筒3内。该石灰石和磨矿后的铁矿石,可以与从振动筛分筒2传输来的物料进行混合,最终从出料口34排出。由于从出料口34排出的物料属于大颗粒物料,该大颗粒物料的焦炭含量较少,但是颗粒直接较大可以铺设在烧结台车的下层,可以避免底部蓄热后烧结过熔现象的发生,同时大颗粒物料可以提高透气性,提高烧结效率。

本申请实施例通过振动筛分筒2上的筛网24提前进行小颗粒物料的筛分,然后由第二分筒3上的第二进料口33,继续加入石灰石和磨矿后的铁矿石进一步混合,将大于筛网24中的筛分孔孔径的混合料进一步混合,保证混合装置中的物料将大径与小径颗粒在混合阶段进行筛分,便于在混合工序后进行烧结时将大颗粒物料放进烧结台车底部,将小颗粒物料置于烧结台车顶部,这种将不同颗粒直径分层分布,可以大大提高透气性,提升烧结效率,缩短烧结周期,节省能源。

一些实施例中,可以利用皮带机,将出料口34排出的物料传送到烧结台车,并铺设在烧结台车上。另外,可以利用另一个皮带机,将从筛网24排出的小颗粒的物料传送烧结台车上,并铺设在出料口34排出物料的上层,这样由于位于下层的大颗粒物料可以提高透气性,位于上层的小颗粒物料的碳粉含量大,最终可以避免相关技术中的问题,提高烧结效率,节约能源。

一些实施例中,为了保证筛网24不被物料堵塞,所述第二分筒3的下端设置有高压喷气装置7,所述高压喷气装置7的喷嘴对准所述筛网24。

本申请实施例还提供一种烧结矿混合筛分方法,所述方法应用在所述装置上,所述方法包括:

将焦炭、石灰石和磨矿后的铁矿石作为第一物料通过第一进料口13放入第一分筒1内;所述转轴4不断转动,利用安装在转轴4上的犁头5,使第一物料混合并向振动筛分筒2方向移动;

当第一物料移动到振动筛分筒2时,通过筛网24将直径小于预设值的第一物料排出;排出直接小于预设值的第一物料后,剩余物料被犁头5传送到第二分筒3内;

通过第二进料口33向第二分筒3内放入第二物料,其中,所述第二物料包括石灰石和磨矿后的铁矿石;所述剩余物料和第二物料继续混合,并传送到出料口34排出。

一些实施例中,所述第二分筒3的下端设置有高压喷气装置7,每10min可以利用高压喷气装置7向筛网24喷气,使得筛网24上的筛分孔不被堵住。

由以上技术可知,本申请实施例提供一种烧结矿混合筛分方法及装置,所述装置包括混合部件100和混合筒200;所述混合部件100设置在所述混合筒200的内部;所述混合筒200包括依次连接的第一分筒1、振动筛分筒2和第二分筒3;所述第一分筒1远离所述振动筛分筒2的一侧上端设置有第一进料口13;所述振动筛分筒2的下端设置有筛网24;所述振动筛分筒2的上端设置有振动部件25;所述第二分筒3靠近所述振动筛分筒2的一侧上端设置有第二进料口33;所述第二分筒3远离所述振动筛分筒2的一侧设置有出料口34;所述混合部件100包括转轴4和数个犁头5;数个所述犁头5设置转轴4上,以使进入混合筒200的物料沿第一分筒1、振动筛分筒2和第二分筒3的设置方向运动。本申请实施例将物料筛分得到小颗粒物料和大颗粒物料。其中小颗粒物料的碳粉含量高,大颗粒物料透气性强。在后续的利用过程中,可以将大颗粒物料铺设在烧结台车上,并将小颗粒物料铺设在大颗粒物料的上层,最终提高烧结效率。

关于上述实施例中的装置,其中各个单元\模块执行操作的具体方式已经在有关该方法的实施例中进行了详细描述,此处将不做详细阐述说明。

本领域技术人员在考虑说明书及实践这里公开的申请后,将容易想到本申请的其它实施方案。本申请旨在涵盖本申请的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本申请的一般性原理并包括本申请未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本申请的真正范围和精神由所附的权利要求指出。

应当理解的是,本申请并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本申请的范围仅由所附的权利要求来限制。

- 还没有人留言评论。精彩留言会获得点赞!