硬质合金棒材自动后处理设备的制作方法

1.本发明涉及硬质合金产品制造技术领域,特别涉及一种硬质合金棒材自动后处理设备。

背景技术:

2.硬质合金是由难熔金属的硬质化合物和粘结金属通过粉末冶金工艺制成的一种合金材料,具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能,被誉为“工业牙齿”,用于制造切削工具、刀具、钴具和耐磨零部件,广泛应用于军工、航天航空、机械加工、冶金、石油钻井、矿山工具、电子通讯、建筑等领域。硬质合金棒材是一种常见的硬质合金产品,棒材在加工成型后会具有不同的外径尺寸,部分外径超过标准线而无法使用,因此为不合格品,需要从合格品中剔除。另外棒材加工后表面会附着一些残留物,需要通过特殊的清洗液将残留物清除,确保硬质合金棒材的使用性能。现有技术中,暂未发现能依次、自动完成硬质合金棒材全部后处理的相关设备。

技术实现要素:

3.本发明的目的是为了克服现有技术的不足,提供一种依次对硬质合金棒材进行送料、筛选、清洗干燥的设备,通过自动化控制方式提升处理效率及质量。

4.为了达到上述目的,本发明提供了一种硬质合金棒材自动后处理设备,包括依次连接的送料组件、筛选组件以及清洗干燥组件,所述送料组件将成型的棒材依次送料并控制棒材送料的频率,所述筛选组件包括筛选块,所述筛选块上形成有筛选孔,所述筛选孔的前端与所述送料组件连通,所述筛选孔的后端与所述清洗干燥组件对接,所述筛选块使外径小于所述筛选孔内径的棒材通过后进入所述清洗干燥组件作为合格品,而截留外径大于所述筛选孔内径的棒材作为不合格品所述清洗干燥组件通过清洗液将筛选合格的棒材表面清洗后再通风干燥。

5.进一步地,所述送料组件包括送料振动盘,所述送料振动盘的出口与一送料管的顶端连通,所述送料管的底端设置有一接料机构,所述接料机构包括一接料块,所述接料块内设置有棒材穿过的腔室,所述腔室包括位于上层的第一腔以及位于下层的第二腔,所述第一腔和所述第二腔均能容纳单个棒材,所述第一腔的顶端设置有活动的第一隔板,所述第二腔的底端设置有活动的第二隔板,所述第一腔与所述第二腔之间设置有活动的第三隔板,所述第一隔板、所述第二隔板以及所述第三隔板均通过控制系统控制。

6.进一步地,所述筛选孔的前端与所述第二腔的底端通过导料管连通。

7.进一步地,所述筛选孔的前段外径较大,后段外径较小且为筛选设定值,同时所述筛选孔的前段与后段通过锥面光顺过渡。

8.进一步地,所述筛选块包括分开设置、相对于中纵剖面对称的第一筛选块和第二筛选块,所述第一筛选块以及所述第二筛选块的顶端连接处设置有铰接连杆以及铰接座,形成折页结构,所述第一筛选块以及所述第二筛选块上设置有开闭驱动部,所述开闭驱动

部驱动控制所述第一筛选块以及所述第二筛选块底端的开闭动作。

9.进一步地,所述开闭驱动部包括设置在所述第一筛选块以及所述第二筛选块顶端两侧的两个传动连杆,所述传动连杆的底端与对应的所述第一筛选块或所述第二筛选块铰接,顶端同时与一开闭控制气缸的活塞杆端部铰接,所述第一筛选块以及所述第二筛选块的两端外顶角位置还连接有滑块,所述滑块滑动设置在位于所述筛选块上方的弧形导轨内。

10.进一步地,所述筛选块的底端还设置有废品收集装置,所述废品收集装置包括多个倾斜设置且首尾依次连接的收集滑台,最后一个所述收集滑台的底端设置有一旋转卸料的收集辊,所述收集辊上形成有多个装载棒材的装料槽。

11.进一步地,所述清洗干燥组件包括清洗干燥槽以及设置在所述清洗干燥槽上方的清洗干燥器,所述清洗干燥槽的底端设置有振动驱动部,所述清洗干燥槽的侧壁设置有能开闭的出料口和出液口,所述清洗干燥器包括安装平台,所述安装平台与一两自由度位移平台连接,具有水平及竖直的位移自由度,所述安装平台上相对地设置有一组清洗执行机构以及一组干燥执行机构。

12.进一步地,所述清洗执行机构包括与所述安装平台固定连接的导流安装筒,所述导流安装筒的通孔内转动设置有一刷洗杆,所述刷洗杆的顶端与所述安装平台上的刷洗驱动电机传动连接,所述刷洗杆的底端设置有刷洗头,所述导流安装筒的筒壁内部为空心结构,同时在所述导流安装筒的顶端设置有一与筒壁内部连通的转接头,所述转接头与一清洗液泵通过管路连通,所述导流安装筒的底端开设有多个喷射口,所述清洗执行机构还包括能盖合所述清洗干燥槽的防溅盖,所述防溅盖与所述安装平台固定连接。

13.进一步地,所述干燥执行机构与所述清洗执行机构相似,所述干燥执行机构的转接头与一风机通过管路连通,所述干燥执行机构未设置所述防溅盖。

14.本发明的上述方案有如下的有益效果:

15.本发明提供的硬质合金棒材自动后处理设备,通过送料组件、筛选组件以及清洗干燥组件的依次设置,使加工成型的硬质合金棒材能有序地完成送料、外径筛选以及表面清洗干燥等工序,衔接配合紧凑,采用全自动化的方式控制,有效提升了硬质合金棒材的后处理效率以及处理质量;

16.本发明中送料组件包括具有第一腔及第二腔的接料块,通过两个腔室的设置,使棒料的落料更加有序,落料速率准确控制,确保后续外径筛选的有序、可靠进行;

17.本发明中筛选组件通过筛选块中预设孔径的筛选孔,使落料并具有一定速率的棒材自动进入筛选块中完成外径筛选,筛选可靠,对合格品与不合格品的筛选区分准确;

18.本发明中清洗干燥组件采用导流安装筒与刷洗杆组合的双层结构,与振动式的清洗干燥槽配合,在简化结构布置的同时也使冲洗和刷洗的配合更佳,对棒材的清洗更加彻底;

19.本发明的其它有益效果将在随后的具体实施方式部分予以详细说明。

附图说明

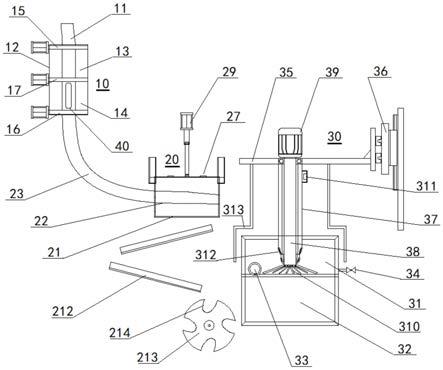

20.图1为本发明的整体结构示意图;

21.图2为本发明的筛选块结构细节示意图;

22.图3为本发明的筛选块折页结构示意图。

23.【附图标记说明】

24.10

‑

送料组件;11

‑

送料管;12

‑

接料块;13

‑

第一腔;14

‑

第二腔;15

‑

第一隔板;16

‑

第二隔板;17

‑

第三隔板;20

‑

筛选组件;21

‑

筛选块;22

‑

筛选孔;23

‑

导料管;24

‑

第一筛选块;25

‑

第二筛选块;26

‑

铰接连杆;27

‑

铰接座;28

‑

传动连杆;29

‑

开闭控制气缸;210

‑

滑块;211

‑

弧形导轨;212

‑

收集滑台;213

‑

收集辊;214

‑

装料槽;30

‑

清洗干燥组件;31

‑

清洗干燥槽;32

‑

振动驱动部;33

‑

出料口;34

‑

出液口;35

‑

安装平台;36

‑

两自由度位移平台;37

‑

导流安装筒;38

‑

刷洗杆;39

‑

刷洗驱动电机;310

‑

刷洗头;311

‑

转接头;312

‑

喷射口;313

‑

防溅盖;40

‑

棒材。

具体实施方式

25.为使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。在具体实施方式中所描述的各个具体技术特征和各实施例,在不矛盾的情况下可以通过任何合适的方式进行组合,例如通过不同的具体技术特征/实施例的组合可以形成不同的实施方式,为了避免不必要的重复,本发明中各个具体技术特征/实施例的各种可能的组合方式不再另行说明。

26.需要说明的是,术语“设置”、“连接”应做广义理解,例如,可以是直接设置、安装、连接,也可以通过居中元部件、居中结构间接设置、连接。另外,本发明中的“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系或常规放置状态或使用状态,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的结构、特征、装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明限制。

27.如图1所示,本发明的实施例提供了一种硬质合金棒材自动后处理设备,包括依次连接的送料组件10、筛选组件20以及清洗干燥组件30。其中,送料组件10将加工成型后的硬质合金棒材40依次送料,同时控制棒材40送料的频率,确保后续步骤的有序进行。筛选组件20将最大外径不超过设定值的棒材40筛选为合格品并输送至清洗干燥组件30,而将最大外径超过设定值的棒材40筛选为不合格品并回收。清洗干燥组件30通过特定的清洗液将筛选合格的棒材40表面残余物清洗后再通风干燥,最终出料为硬质合金棒材的成品。整个设备采用全自动化的方式控制,使加工成型的硬质合金棒材40完成全部后处理工序。

28.其中,送料组件10包括送料振动盘,送料振动盘能将加工成型后的棒材40依次输送,其出口与一送料管11的顶端连通。送料管11的底端连接有一接料机构,接料机构包括一接料块12,接料块12内设置有棒材40落料穿过的腔室。其中,腔室包括位于上层的第一腔13以及位于下层的第二腔14,第一腔13和第二腔14均只能容纳单个棒材40,以确保落料的有序。第一腔13的顶端设置有活动的第一隔板15,第二腔14的底端设置有活动的第二隔板16,第一腔13与第二腔14之间设置有活动的第三隔板17,第一隔板15、第二隔板16以及第三隔板17均通过控制系统控制,本实施例中控制系统为分别与三个隔板连接的三个送料驱动气缸,由送料驱动气缸控制对应隔板所在位置的开闭情况。通过接料块11的设置,能有序控制棒材40的落料输送节奏,先关闭第二隔板16和第三隔板17而使第一隔板15打开使送料管11

中最底端的棒材40落入第一腔13,再打开第二隔板16并关闭第一隔板15使第一腔13内的棒材40落入第二腔14,最后关闭第二隔板16并打开第三隔板17,使第二腔14内的棒材40落料至筛选组件20,此时可以打开第一隔板15,使下一个棒材40落入第一腔13中预存,采用两个腔室设计能更好地控制落料的有序性。

29.同时如图2所示,筛选组件20包括筛选块21,筛选块21上形成有筛选孔22,筛选孔22的前端与第二腔14的底端通过导料管23连通,后端与清洗干燥组件30对接。其中,筛选块21使外径小于筛选孔22内径的棒材40穿过并进入清洗干燥组件30作为合格品,而截留外径大于筛选孔22内径的棒材40作为不合格品。本实施例中筛选孔22设置为前段外径较大、后段外径较小且为筛选设定值,同时筛选孔22的前段与后段通过锥面光顺过渡,因此沿导料管23落料的棒材40进入筛选孔22后在前段均能顺利滑动,确保棒材40整体完全进入筛选块21中,光顺过渡的锥面对棒材40的滑动进行引导,使其进入小孔径的筛选后段,当棒材40外径超过预设值时无法通过而截留在筛选块21内。

30.在本实施例中,筛选块21与接料块12的第二腔14高度差为预设值,使从第二腔14落料的棒材40进入筛选块21后具有预设的速率,确保其能顺利进入筛选块21并穿过筛选孔22的前段进入筛选后段,且速率不宜过快而使不合格的棒材40对筛选孔22产生多次过强的硬性冲击导致筛选块21结构损坏。

31.截留在筛选块21中的棒材40不合格品需要另外回收,因此本实施例中筛选块21包括分开设置、相对于中纵剖面对称的第一筛选块24和第二筛选块25,内部的筛选孔22同样由第一筛选块24和第二筛选块25拼接组成。第一筛选块24以及第二筛选块25的顶端连接处设置有固定的铰接连杆26以及与铰接连杆26铰接的铰接座27,具体如图3所示,形成折页结构使第一筛选块24与第二筛选块25组成类似盒子的结构,底端能打开而使截留的棒材40不合格品落料。

32.第一筛选块24以及第二筛选块25上设置有开闭驱动部,开闭驱动部具体包括设置在第一筛选块24以及第二筛选块25顶端两侧的两个传动连杆28,传动连杆28的底端与对应的第一筛选块24或第二筛选块25铰接,顶端同时与一开闭控制气缸29的活塞杆端部铰接。同时,第一筛选块24以及第二筛选块25的两端外顶角位置还连接有滑块210,滑块210滑动设置在位于筛选块22上方的半圆弧形导轨211内。开闭控制气缸29的活塞杆端部伸缩产生竖直位移时,带动第一筛选块24以及第二筛选块25的传动连杆28顶端同步竖直位移,从而拉动第一筛选块24以及第二筛选块25的顶端两侧绕铰接连杆26旋转,并通过弧形导轨211导向以提升稳定性。而当活塞杆端部带动传动连杆28的顶端位于最低点时,第一筛选块24以及第二筛选块25贴紧闭合形成整体,在开闭控制气缸29的气压力作用下锁紧。另外,在筛选孔22内设置有检测物料的传感器,当其在一段时间内持续检测到筛选孔22内存在物料时,就会反馈信号,由系统控制开闭控制气缸29的动作,使筛选块21打开而让截留的棒材40不合格品落料。

33.筛选块21的底端还设置有废品收集装置,通过废品收集装置将筛选落料的棒材40不合格品收集。其中,废品收集装置包括多个倾斜设置且首尾依次连接的收集滑台212,最后一个收集滑台212的底端设置有一旋转卸料的收集辊213,收集辊213上形成有多个装载棒材的装料槽214,落料的棒材40先落入最上层的收集滑台212,再沿收集滑台212的斜面依次向下滚动输送,最终落入收集辊213位于上层的装料槽214中,随后收集辊213旋转使装料

槽214翻转而将棒材40转移至废品收纳处。

34.外径合格的棒材40在筛选块21中移动时不会受阻,因此直接从筛选孔22的第二端穿出并落入清洗干燥组件30的清洗干燥槽31中,再通过清洗干燥槽31上方的清洗干燥器对清洗干燥槽31收集的多个棒材40清洗干燥。其中,清洗干燥槽31的底端设置有振动驱动部32,使清洗干燥槽31为类似振动盘的结构,将收集的棒材40持续振动翻转等,确保棒材40的全部表面清洗干燥彻底。同时,清洗干燥槽31的侧壁设置有能开闭的出料口33和出液口34,出液口34为多个细孔组成的出口,能让清洗液流出而防止棒材40穿过,在清洗完成后先打开出液口34将清洗干燥槽31中的清洗液排出,再对清洗干燥槽31通风干燥,最后打开出料口33,在振动作用下完成干燥的棒材40逐渐出料。

35.其中,清洗干燥器包括安装平台35,安装平台35与一两自由度位移平台36连接,具有水平及竖直的位移自由度,安装平台35上相对地设置有一组清洗执行机构以及一组干燥执行机构,由安装平台35的水平位移切换清洗执行机构以及干燥执行机构与清洗干燥槽31对准,再下降使机构与清洗干燥槽31对接。

36.本实施例中清洗执行机构包括与安装平台35固定连接的导流安装筒37,导流安装筒37的通孔内转动设置有一刷洗杆38,刷洗杆38的顶端与安装平台35上的刷洗驱动电机39传动连接,刷洗杆38的底端穿出导流安装筒37并设置有刷洗头310。其中,刷洗杆38的上部与安装平台35通过轴承旋转连接,下部与导流安装筒37的底端通过轴承旋转连接,刷洗头310为类似拖把的结构,在刷洗杆38持续旋转时能展开对棒材40刷洗。同时,导流安装筒37的筒壁内部为空心结构,在导流安装筒37的顶端设置有一与筒壁内部连通的转接头311,转接头311与一清洗液泵通过管路连通,而导流安装筒37的底端开设有多个喷射口312。清洗液泵持续向导流安装筒37的筒壁内部输送清洗液并保持预设的液压,使清洗液最终从导流安装筒37底端的喷射口312喷出,对清洗干燥槽31中的棒材40冲洗,与刷洗头310配合完成棒材40的清洗。作为优选的方式,导流安装筒37的底端设置有多层喷射口312,各层喷射口312均呈环状分布,另外导流安装筒37的底端形成有多层的锥面,使各层喷射口312的方向为斜向外侧下方,对清洗干燥槽31的各个位置均有较好的冲洗效果。采用双层管结构,在简化结构布置的同时也使冲洗和刷洗的配合更佳,对棒材40的清洗更加彻底。

37.另外,清洗执行机构还包括能盖合清洗干燥槽31的防溅盖313,防溅盖313与安装平台35固定连接,当安装平台35下降至预设位置使导流安装筒37以及刷洗杆38底端与清洗干燥槽31对接时,尺寸大于清洗干燥槽31的防溅盖313将清洗干燥槽31顶端盖合(留有间隙),使清洗干燥槽31中棒材40进行冲洗和刷洗时清洗液不会飞溅洒出破坏现场环境。清洗液留存在清洗干燥槽31中并最终通过出液口34排出。

38.对于干燥执行机构,其与清洗执行机构相似,区别为干燥执行机构的转接头311与一风机通过管路连通,使喷射口312向清洗干燥槽31喷出干燥空气进行吹干,干燥执行机构无需设置防溅盖313,干燥时刷洗杆38可以维持旋转刷洗,也可以不旋转。

39.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1