一种石英砂原料的提纯方法与流程

1.本发明属于石英砂生产技术领域,尤其涉及一种石英砂原料的提纯方法。

背景技术:

2.石英砂是一种物理性质和化学性质均十分稳定的硅酸盐矿物,它具有坚硬、耐磨等特点,其化学式为sio2。石英砂是重要的非金属矿物原料,不仅广泛用于生产涂料、玻璃、铸钢、铸铁、防腐、过滤、陶瓷及耐火材料、建筑、冶金、化工、塑料、橡胶等工业,而且在航空航天、生物工程、太阳能电池、电子技术、光纤通信和军工等高新技术产业中发挥着无可替代的作用。用于高新技术领域的高纯石英砂,除二氧化硅含量达到标准要求外,对其中的铁、铝等金属杂质含量也有着严格的质量要求。

3.我国对高纯石英砂研究较晚,开始于上世纪90年代末,相比国外技术落后。目前石英砂提纯方法主要有酸浸、浮选、微生物浸出、磁选等工艺。酸浸存在工艺复杂,成本较高,而且对环境污染严重;浮选法利用杂质与石英砂的可浮性差异,从而去除杂质矿石,但浮选法同样存在严重的环境污染问题;微生物浸出工艺生产周期长,处理能力低,除铁效率低等缺点。磁选法可去除赤铁矿、钛铁矿等磁性杂质,但对磁性很弱的杂质分离效果不佳,且分离精度和分离粒度下限不高。如现在常用的提纯石英砂的方法强磁选-脱泥-酸浸,如cn201310587864.3中公开的石英砂提纯工艺,该工艺采用球磨、脱泥、浮选、酸浸、磁选的方法得到sio2≥99.8%,fe2o3≤0.023%,al2o3≤0.05%,tio2≤0.02%的优质精制石英。该方法所处理石英砂原矿中氧化铁含量仅为0.02~0.06%,而该法仅能处理氧化铁含量较低的石英砂,对于氧化铁含量较高的石英矿则无法发挥作用。

技术实现要素:

4.本发明所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种石英砂原料的提纯方法。

5.为解决上述技术问题,本发明提出的技术方案为:

6.一种石英砂原料的提纯方法,包括以下步骤:

7.(1)筛分:将石英砂原料输送至振动筛进行筛分处理,筛分处理后所得的石英砂粒度在0.83mm以下,并将所得石英砂的含水量控制在3%以下;

8.(2)磁选:将经步骤(1)处理后得到的石英砂输送至双筒磁选机中依次进行磁选粗选处理、磁选精选处理,以去除磁性杂质;

9.(3)干燥:将经步骤(2)处理后得到的石英砂输送至干燥设备中进行干燥处理,干燥处理后石英砂的出料温度控制在70~120℃之间;

10.(4)电选:将经步骤(3)处理后得到的石英砂输送至电选机中进行电选,控制分选电压和圆筒转速,得到高纯石英砂。

11.本发明对石英砂原料进行提纯时,为保证电选时石英砂物料的窄级别分选要求,在筛分时严格控制筛分粒度。筛分后石英砂物料输送至双筒磁选机中进行一粗一精两次磁

选处理,有效去除铁磁性杂质,然后再进行干燥处理,去除石英砂物料中的水分和湿气,还原物料间的固有导电性差异。在干燥后处理后,将石英砂的出料温度控制在70~120℃之间,石英砂进入电选机电选时,在一定温度范围内时,物料的温度越高,电选效果越好,但温度过高,会增加电选过程能耗,因此将石英砂的出料温度控制在70~120℃之间,本发明通过电选,有利于将非导体石英砂中的导电性的杂质去除,从而得到高纯石英砂。

12.如果按传统工艺,先进行干燥再依次进行磁选和电选,干燥后高温的石英砂会破坏磁选机磁系结构,产生退磁问题,从而导致磁选效果下降,同时磁选后石英砂温度降低至较低温度,与高温的石英砂相比,电选分选效果也会明显下降,需要重新加热石英砂物料温度到电选分选物料的适宜温度,这样又增加了能耗。本发明上述石英砂原料的提纯方法,采用振动筛筛分+双筒磁选机磁选+干燥+电选机电选的工艺,整体工艺流程简单,对环境无污染,且整体生产效率高,工艺生产周期端,处理能力高,成本低,适用于工业化生产。

13.优选的,所述步骤(1)中,筛分处理后选取粒度在0.15~0.83mm之间的石英砂以及粒度在0.045~0.15mm之间的石英砂。

14.优选的,所述步骤(1)具体包括以下步骤:先将石英砂原料输送至振动筛进行一级筛分处理,得到粒度在0.83mm以下的石英砂;然后将粒度在0.83mm以下的石英砂输送至另一振动筛进行二级筛分处理,得到粒度在0.15~0.83mm之间的石英砂以及粒度在0.15mm以下的石英砂;再将粒度在0.15mm以下的石英砂输送至另一振动筛进行三级筛分处理,得到粒度在0.045~0.15mm之间的石英砂以及粒度在0.045mm以下的石英砂;选取粒度在0.15~0.83mm之间的石英砂以及粒度在0.045~0.15mm之间的石英砂,并将石英砂的含水量均控制在3%以下,备用。

15.本发明不仅合理控制了原料粒度,并对给料粒度进行分级,即保证了产品的生产量,又保证了石英砂粗精矿粒度符合筒式磁选机和电选机的给料粒度范围,窄粒级分别入选有利于提高筒式磁选机和六辊式电选机的处理能力和分选效果,有利于提升石英砂精矿产品的质量。

16.优选的,所述步骤(2)具体包括以下步骤:将粒度在0.15~0.83mm之间的石英砂以及粒度在0.045~0.15mm之间的石英砂分别输送至双筒磁选机中依次进行磁选粗选处理、磁选精选处理;所述磁选粗选处理在双筒磁选机中的上筒进行,所述磁选精选处理在双筒磁选机中的下筒进行;所述双筒磁选机为干式双筒磁选机;

17.当石英砂的粒度在0.15~0.83mm之间时,上筒磁场强度为0.08~0.30t,滚筒转速为40~60r/min;下筒磁场强度为0.5~0.8t,滚筒转速为50~70r/min;

18.当石英砂的粒度在0.045~0.15mm之间时,上筒磁场强度为0.12~0.30t,滚筒转速为60~80r/min;下筒磁场强度为0.6~0.8t,滚筒转速为70~90r/min。

19.本发明在磁选时,合理设置不同粒度级别的石英砂在双筒磁选机中上、下筒磁场强度和滚筒转速,可有效去除石英砂物料中的磁性杂质,整体效率和分选指标显著提高。

20.优选的,所述步骤(4)中,所述电选机为六辊式电选机,电选分选时,经六辊式电选机上层分选区分选得到的石英砂导入中层分选区分选,中层分选区分选得到的石英砂导入下层分选区分选,上、中、下分选区的圆筒转速依次降低,上、中、下层分选区的分选电压相同。此步骤相当于石英砂原料在圆筒电选机中进行了一次粗选和两次精选作业。该六辊式电选机具体可为专利zl201410115681.6中的高效节能高压电选机,该电选机为两列六辊配

置,提高了石英砂提纯的处理能力。上述圆筒对应高效节能高压电选机中的圆筒电极,相当于一般电选机中的辊筒。

21.优选的,所述步骤(4)中,当石英砂的粒度在0.15~0.83mm之间时,分选电压为25kv~40kv,上层分选区、中层分选区、下层分选区中各圆筒的转速分别为60~160r/min、50~140r/min、40~120r/min;

22.当石英砂的粒度在0.045~0.15mm之间时,分选电压为20kv~36kv,上层分选区、中层分选区、下层分选区中各圆筒的转速分别为60~200r/min、50~190r/min、40~180r/min。

23.本发明通过选择特定的六辊式电选机进行电选分选,有效保证了生产效率和质量。通过控制分选电压,圆筒转速,使得到的石英砂精矿的技术指标满足高纯石英砂的质量标准。

24.此外,可在六辊式电选机中设置清扫电极装置(电极结构自动定时吹气清扫装置),防止灰尘覆盖电极结构及高压瓷瓶而降低分选电压,提高静电分选效率。并可以中和絮状和纤维状非导体团聚颗粒上的负电荷,使非导体颗粒呈电中性或正电而分散,分散的物料受重力作用而落入非导体接料斗中,从而实现对粘附在分选圆筒上物料的清扫和解决物料团聚的目的。

25.优选的,所述步骤(1)中,所述石英砂原料的粒度在4mm以下,所述石英砂为石英砂粗精矿,所述石英砂中sio2含量为90~98%,石英砂中氧化铁含量为0.02~0.50%。采用本发明石英砂原料的提纯方法,可适用于氧化铁含量较高的石英矿,且适用的含量范围广。

26.优选的,所述步骤(3)中,石英砂的干燥温度为250~300℃,干燥时间为20~30min。

27.优选的,所述步骤(3)中,经干燥处理后的石英砂的含水率<0.5%。在含水量控制在<0.5%,使石英砂物料间的固有导电性差异性好。

28.与现有技术相比,本发明的有益效果为:

29.本发明先采用预先筛分工艺,去除石英砂中的不规格粗颗粒杂质和粗颗粒石英砂,保证电选入选物料的窄级别分选要求,即粒度愈均匀效果愈好。将筛分后的石英砂物料输送至双筒磁选机中进行一粗一精两次磁选处理以去除铁磁性杂质。将磁选后的非磁性物石英砂输送至干燥设备进行干燥处理,可有效去除石英砂物料中的水分和湿气,还原物料间的固有导电性差异,并使石英砂物料充分松散,提高流动性。将干燥处理后的石英砂原料输送至电选机中进行电选精选,控制分选电压和圆筒转速,将非导体石英砂中的导电性的杂质去除,得到高纯石英砂。本发明的提纯工艺具有流程简单、环保无污染、生产成本低、产品质量优、生产效率高、回收率高等优点,可适用于氧化铁含量较高的石英矿的提纯处理,提纯后的石英砂中sio2含量≥99.9%,三氧化二铁含量≤25ppm,达到高纯石英砂的质量标准。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据

这些附图获得其他的附图。

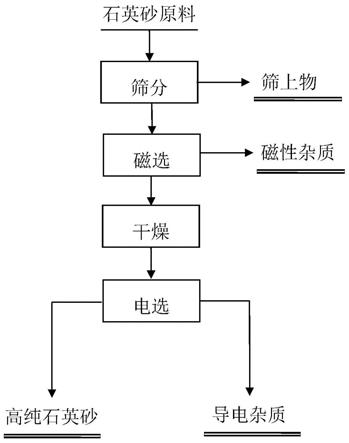

31.图1是本发明的工艺流程图。

具体实施方式

32.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

33.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

34.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

35.下述实施例和对比例中,六辊式电选机为专利zl201410115681.6中的高效节能高压电选机。

36.实施例1:

37.一种石英砂原料的提纯方法,工艺流程图如图1所示,包括以下步骤:

38.(1)选料:选用粒度在4mm以下、sio2含量约为95%的普通石英砂(石英砂粗精矿),石英砂中氧化铁含量为0.02~0.50%。

39.(2)筛分:先将石英砂原料输送至振动筛(筛孔孔径为0.83mm)进行一级筛分处理,得到粒度在0.83mm以下的石英砂;然后将粒度在0.83mm以下的石英砂输送至另一振动筛(筛孔孔径为0.15mm)进行二级筛分处理,得到粒度在0.15~0.83mm之间的石英砂以及粒度在0.15mm以下的石英砂;再将粒度在0.15mm以下的石英砂输送至另一振动筛(筛孔孔径为0.045mm)进行三级筛分处理,得到粒度在0.045~0.15mm之间的石英砂以及粒度在0.045mm以下的石英砂;选取粒度在0.15~0.83mm之间的石英砂以及粒度在0.045~0.15mm之间的石英砂,并将石英砂的含水量均控制在3%以下,备用。

40.(3)磁选:将经过步骤(2)处理得到的粒度在0.15~0.83mm之间的石英砂以及粒度在0.045~0.15mm之间的石英砂分别输送至干式双筒磁选机中依次进行磁选粗选处理、磁选精选处理,以去除磁性杂质;

41.磁选粗选处理在干式双筒磁选机中的上筒进行,磁选精选处理在干式双筒磁选机中的下筒进行;

42.当石英砂的粒度在0.15~0.83mm之间时,上筒磁场强度为0.12t,滚筒转速为50r/min;下筒磁场强度为0.7t,滚筒转速为65r/min;

43.当石英砂的粒度在0.045~0.15mm之间时,上筒磁场强度为0.15t,滚筒转速为60r/min;下筒磁场强度为0.8t,滚筒转速为70r/min。

44.(4)干燥:将经步骤(3)处理后所得到的粒度在0.15~0.83mm之间的石英砂以及粒度在0.045~0.15mm之间的石英砂输送至干燥设备中进行干燥,均在280℃条件下,干燥20min,使石英砂的含水率均<0.5%,并使两种粒度级别的石英砂物料出料温度均达到110℃。

45.(5)电选:将经过步骤(4)处理后的两种粒度级别的石英砂均采用六辊式电选机进行电选,电选分选时,经六辊式电选机上层分选区分选得到的石英砂导入中层分选区分选,

中层分选区分选得到的石英砂物料导入下层分选区分选。

46.当石英砂的粒度在0.15~0.83mm之间时,分选电压为36kv,上层分选区、中层分选区、下层分选区中各圆筒的转速分别为120r/min、110r/min、100r/min;

47.当石英砂的粒度在0.045~0.15mm之间时,分选电压为32kv,上层分选区、中层分选区、下层分选区中各圆筒的转速分别为160r/min、140r/min、120r/min。

48.最终通过本实施例提纯后的粒度在0.15~0.83mm之间的石英砂中sio2含量为99.93%,三氧化二铁含量≤23ppm,粒度在0.045~0.15mm之间的石英砂中sio2含量为99.92%,三氧化二铁含量≤25ppm,均达到高纯石英砂的质量标准。

49.实施例2:

50.一种石英砂原料的提纯方法,包括以下步骤:

51.(1)选料:选用粒度在4mm以下、sio2含量约为96%的普通石英砂(石英砂粗精矿),石英砂中氧化铁含量为0.02~0.50%。

52.(2)筛分:先将石英砂原料输送至振动筛(筛孔孔径为0.83mm)进行一级筛分处理,得到粒度在0.83mm以下的石英砂;然后将粒度在0.83mm以下的石英砂输送至另一振动筛(筛孔孔径为0.15mm)进行二级筛分处理,得到粒度在0.15~0.83mm之间的石英砂以及粒度在0.15mm以下的石英砂;再将粒度在0.15mm以下的石英砂输送至另一振动筛(筛孔孔径为0.045mm)进行三级筛分处理,得到粒度在0.045~0.15mm之间的石英砂以及粒度在0.045mm以下的石英砂;选取粒度在0.15~0.83mm之间的石英砂以及粒度在0.045~0.15mm之间的石英砂,并将石英砂的含水量均控制在3%以下,备用。

53.(3)磁选:将经过步骤(2)处理得到的粒度在0.15~0.83mm之间的石英砂以及粒度在0.045~0.15mm之间的石英砂分别输送至干式双筒磁选机中依次进行磁选粗选处理、磁选精选处理,以去除磁性杂质;

54.磁选粗选处理在干式双筒磁选机中的上筒进行,磁选精选处理在干式双筒磁选机中的下筒进行;

55.当石英砂的粒度在0.15~0.83mm之间时,上筒磁场强度为0.15t,滚筒转速为50r/min;下筒磁场强度为0.7t,滚筒转速为70r/min;

56.当石英砂的粒度在0.045~0.15mm之间时,上筒磁场强度为0.15t,滚筒转速为70r/min;下筒磁场强度为0.0.8t,滚筒转速为75r/min。

57.(4)干燥:将经步骤(3)处理后所得到的粒度在0.15~0.83mm之间的石英砂以及粒度在0.045~0.15mm之间的石英砂输送至干燥设备中进行干燥,均在270℃条件下,干燥30min,使石英砂的含水率均<0.5%,并使两种粒度级别的石英砂物料出料温度均达到100℃。

58.(5)电选:将经过步骤(4)处理后的两种粒度级别的石英砂均采用六辊式电选机进行电选,电选分选时,经六辊式电选机上层分选区分选得到的石英砂导入中层分选区分选,中层分选区分选得到的石英砂物料导入下层分选区分选。

59.当石英砂的粒度在0.15~0.83mm之间时,分选电压为35kv,上层分选区、中层分选区、下层分选区中各圆筒的转速分别为110r/min、100r/min、90r/min;

60.当石英砂的粒度在0.045~0.15mm之间时,分选电压为32kv,上层分选区、中层分选区、下层分选区中各圆筒的转速分别为150r/min、130r/min、110r/min。

61.最终通过本实施例提纯后的粒度在0.15~0.83mm之间的石英砂中sio2含量为99.94%,三氧化二铁含量≤20ppm,粒度在0.045~0.15mm之间的石英砂中sio2含量为99.92%,三氧化二铁含量≤22ppm,均达到高纯石英砂的质量标准。

62.实施例3:

63.一种石英砂原料的提纯方法,包括以下步骤:

64.(1)选料:选用粒度在4mm以下、sio2含量约为97%的普通石英砂(石英砂粗精矿),石英砂中氧化铁含量为0.02~0.50%。

65.(2)筛分:先将石英砂原料输送至振动筛(筛孔孔径为0.83mm)进行一级筛分处理,得到粒度在0.83mm以下的石英砂;然后将粒度在0.83mm以下的石英砂输送至另一振动筛(筛孔孔径为0.15mm)进行二级筛分处理,得到粒度在0.15~0.83mm之间的石英砂以及粒度在0.15mm以下的石英砂;再将粒度在0.15mm以下的石英砂输送至另一振动筛(筛孔孔径为0.045mm)进行三级筛分处理,得到粒度在0.045~0.15mm之间的石英砂以及粒度在0.045mm以下的石英砂;选取粒度在0.15~0.83mm之间的石英砂以及粒度在0.045~0.15mm之间的石英砂,并将石英砂的含水量均控制在3%以下,备用。

66.(3)磁选:将经过步骤(2)处理得到的粒度在0.15~0.83mm之间的石英砂以及粒度在0.045~0.15mm之间的石英砂分别输送至干式双筒磁选机中依次进行磁选粗选处理、磁选精选处理,以去除磁性杂质;

67.磁选粗选处理在干式双筒磁选机中的上筒进行,磁选精选处理在干式双筒磁选机中的下筒进行;

68.当石英砂的粒度在0.15~0.83mm之间时,上筒磁场强度为0.12t,滚筒转速为60r/min;下筒磁场强度为0.7t,滚筒转速为75r/min;

69.当石英砂的粒度在0.045~0.15mm之间时,上筒磁场强度为0.15t,滚筒转速为70r/min;下筒磁场强度为0.8t,滚筒转速为80r/min。

70.(4)干燥:将经步骤(3)处理后所得到的粒度在0.15~0.83mm之间的石英砂以及粒度在0.045~0.15mm之间的石英砂输送至干燥设备中进行干燥,均在250℃条件下,干燥25min,使石英砂的含水率均<0.5%,并使两种粒度级别的石英砂物料出料温度均达到95℃。

71.(5)电选:将经过步骤(4)处理后的两种粒度级别的石英砂均采用六辊式电选机进行电选,电选分选时,经六辊式电选机上层分选区分选得到的石英砂导入中层分选区分选,中层分选区分选得到的石英砂物料导入下层分选区分选。

72.当石英砂的粒度在0.15~0.83mm之间时,分选电压为34kv,上层分选区、中层分选区、下层分选区中各圆筒的转速分别为120r/min、100r/min、90r/min;

73.当石英砂的粒度在0.045~0.15mm之间时,分选电压为31kv,上层分选区、中层分选区、下层分选区中各圆筒的转速分别为140r/min、130r/min、120r/min。

74.最终通过本实施例提纯后的粒度在0.15~0.83mm之间的石英砂中sio2含量为99.95%,三氧化二铁含量≤20ppm,粒度在0.045~0.15mm之间的石英砂中sio2含量为99.93%,三氧化二铁含量≤23ppm,均达到高纯石英砂的质量标准。

75.实施例4:

76.一种石英砂原料的提纯方法,包括以下步骤:

77.(1)选料:选用粒度在4mm以下、sio2含量约为97.4%的普通石英砂(石英砂粗精矿),石英砂中氧化铁含量为0.02~0.50%。

78.(2)筛分:先将石英砂原料输送至振动筛(筛孔孔径为0.83mm)进行一级筛分处理,得到粒度在0.83mm以下的石英砂;然后将粒度在0.83mm以下的石英砂输送至另一振动筛(筛孔孔径为0.15mm)进行二级筛分处理,得到粒度在0.15~0.83mm之间的石英砂以及粒度在0.15mm以下的石英砂;再将粒度在0.15mm以下的石英砂输送至另一振动筛(筛孔孔径为0.045mm)进行三级筛分处理,得到粒度在0.045~0.15mm之间的石英砂以及粒度在0.045mm以下的石英砂;选取粒度在0.15~0.83mm之间的石英砂以及粒度在0.045~0.15mm之间的石英砂,并将石英砂的含水量均控制在3%以下,备用。

79.(3)磁选:将经过步骤(2)处理得到的粒度在0.15~0.83mm之间的石英砂以及粒度在0.045~0.15mm之间的石英砂分别输送至干式双筒磁选机中依次进行磁选粗选处理、磁选精选处理,以去除磁性杂质;

80.磁选粗选处理在干式双筒磁选机中的上筒进行,磁选精选处理在干式双筒磁选机中的下筒进行;

81.当石英砂的粒度在0.15~0.83mm之间时,上筒磁场强度为0.18t,滚筒转速为60r/min;下筒磁场强度为0.8t,滚筒转速为70r/min;

82.当石英砂的粒度在0.045~0.15mm之间时,上筒磁场强度为0.20t,滚筒转速为75r/min;下筒磁场强度为0.8t,滚筒转速为80r/min。

83.(4)干燥:将经步骤(3)处理后所得到的粒度在0.15~0.83mm之间的石英砂以及粒度在0.045~0.15mm之间的石英砂输送至干燥设备中进行干燥,均在290℃条件下,干燥20min,使石英砂的含水率均<0.5%,并使两种粒度级别的石英砂物料出料温度均达到102℃。

84.(5)电选:将经过步骤(4)处理后的两种粒度级别的石英砂均采用六辊式电选机进行电选,电选分选时,经六辊式电选机上层分选区分选得到的石英砂导入中层分选区分选,中层分选区分选得到的石英砂物料导入下层分选区分选。

85.当石英砂的粒度在0.15~0.83mm之间时,分选电压为32kv,上层分选区、中层分选区、下层分选区中各圆筒的转速分别为120r/min、110r/min、100r/min;

86.当石英砂的粒度在0.045~0.15mm之间时,分选电压为36kv,上层分选区、中层分选区、下层分选区中各圆筒的转速分别为170r/min、140r/min、110r/min。

87.最终通过本实施例提纯后的粒度在0.15~0.83mm之间的石英砂中sio2含量为99.95%,三氧化二铁含量≤20ppm,粒度在0.045~0.15mm之间的石英砂中sio2含量为99.93%,三氧化二铁含量≤22ppm,均达到高纯石英砂的质量标准。

88.实施例5:

89.一种石英砂原料的提纯方法,包括以下步骤:

90.(1)选料:选用粒度在4mm以下、sio2含量约为98%的普通石英砂(石英砂粗精矿),石英砂中氧化铁含量为0.02~0.50%。

91.(2)筛分:先将石英砂原料输送至振动筛(筛孔孔径为0.83mm)进行一级筛分处理,得到粒度在0.83mm以下的石英砂;然后将粒度在0.83mm以下的石英砂输送至另一振动筛(筛孔孔径为0.15mm)进行二级筛分处理,得到粒度在0.15~0.83mm之间的石英砂以及粒度

在0.15mm以下的石英砂;再将粒度在0.15mm以下的石英砂输送至另一振动筛(筛孔孔径为0.045mm)进行三级筛分处理,得到粒度在0.045~0.15mm之间的石英砂以及粒度在0.045mm以下的石英砂;选取粒度在0.15~0.83mm之间的石英砂以及粒度在0.045~0.15mm之间的石英砂,并将石英砂的含水量均控制在3%以下,备用。

92.(3)磁选:将经过步骤(2)处理得到的粒度在0.15~0.83mm之间的石英砂以及粒度在0.045~0.15mm之间的石英砂分别输送至干式双筒磁选机中依次进行磁选粗选处理、磁选精选处理,以去除磁性杂质;

93.磁选粗选处理在干式双筒磁选机中的上筒进行,磁选精选处理在干式双筒磁选机中的下筒进行;

94.当石英砂的粒度在0.15~0.83mm之间时,上筒磁场强度为0.18t,滚筒转速为60r/min;下筒磁场强度为0.8t,滚筒转速为65r/min;

95.当石英砂的粒度在0.045~0.15mm之间时,上筒磁场强度为0.15t,滚筒转速为70r/min;下筒磁场强度为0.8t,滚筒转速为80r/min。

96.(4)干燥:将经步骤(3)处理后所得到的粒度在0.15~0.83mm之间的石英砂以及粒度在0.045~0.15mm之间的石英砂输送至干燥设备中进行干燥,均在300℃条件下,干燥20min,使石英砂的含水率均<0.5%,并使两种粒度级别的石英砂物料出料温度均达到105℃。

97.(5)电选:将经过步骤(4)处理后的两种粒度级别的石英砂均采用六辊式电选机进行电选,电选分选时,经六辊式电选机上层分选区分选得到的石英砂导入中层分选区分选,中层分选区分选得到的石英砂物料导入下层分选区分选。

98.当石英砂的粒度在0.15~0.83mm之间时,分选电压为32kv,上层分选区、中层分选区、下层分选区中各圆筒的转速分别为120r/min、100r/min、80r/min;

99.当石英砂的粒度在0.045~0.15mm之间时,分选电压为36kv,上层分选区、中层分选区、下层分选区中各圆筒的转速分别为165r/min、140r/min、115r/min。

100.最终通过本实施例提纯后的粒度在0.15~0.83mm之间的石英砂中sio2含量为99.96%,三氧化二铁含量≤19ppm,粒度在0.045~0.15mm之间的石英砂中sio2含量为99.94%,三氧化二铁含量≤21ppm,均达到高纯石英砂的质量标准。

101.对比例1:

102.一种石英砂原料的提纯方法,与实施例5不同的是:步骤(4)中,两种粒度级别的石英砂物料出料温度均达到65℃。

103.其它步骤均与实施例5一致。

104.最终通过本对比例提纯后的粒度在0.15~0.83mm之间的石英砂中sio2含量为99.65%,三氧化二铁含量≤1400ppm,粒度在0.045~0.15mm之间的石英砂中sio2含量为99.45%,三氧化二铁含量≤1450ppm,不能达到高纯石英砂的质量标准。

105.对比例2:

106.一种石英砂原料的提纯方法,与实施例5不同的是:步骤(2)中,通过相同的筛分得到粒度在0.075~0.83mm之间的石英砂以及粒度在0.045~0.75mm之间的石英砂。

107.其它步骤均与实施例5一致。

108.最终通过本对比例提纯后的粒度在0.075~0.83mm之间的石英砂中sio2含量为

99.80%,三氧化二铁含量≤700ppm,粒度在0.045~0.075mm之间的石英砂中sio2含量为99.75%,三氧化二铁含量≤720ppm,不能达到高纯石英砂的质量标准。

109.对比例3:

110.一种石英砂原料的提纯方法,与实施例5不同的是:步骤(2)中,通过相同的筛分得到粒度在0.15~4.0mm之间的石英砂以及粒度在0.045~0.15mm之间的石英砂。

111.其它步骤均与实施例5一致。

112.最终通过本对比例提纯后的粒度在0.15~4.0mm之间的石英砂中sio2含量为99.75%,三氧化二铁含量≤800ppm,不能达到高纯石英砂的质量标准,粒度在0.045~0.15mm之间的石英砂中sio2含量为99.93%,三氧化二铁含量≤21ppm,可以达到高纯石英砂的质量标准。

113.对比例4:

114.一种石英砂原料的提纯方法,与实施例5不同的是:其步骤依次包括选料、筛分、干燥、磁选、电选,其中选料、筛分、干燥、磁选、电选的步骤与实施例5的步骤(1)、(2)、(4)、(3)、(5)对应。

115.最终通过本对比例提纯后的粒度在0.15~0.83mm之间的石英砂中sio2含量为99.85%,三氧化二铁含量≤500ppm,粒度在0.045~0.15mm之间的石英砂中sio2含量为99.80%,三氧化二铁含量≤540ppm,不能达到高纯石英砂的质量标准。

116.对比例5:

117.一种石英砂原料的提纯方法,与实施例5不同的是:其步骤依次包括选料、筛分、干燥、电选、磁选,其中选料、筛分、干燥、磁选、电选的步骤与实施例5的步骤(1)、(2)、(4)、(5)、(3)对应。

118.最终通过本对比例提纯后的粒度在0.15~0.83mm之间的石英砂中sio2含量为99.62%,三氧化二铁含量≤1300ppm,粒度在0.045~0.15mm之间的石英砂中sio2含量为99.50%,三氧化二铁含量≤1350ppm,不能达到高纯石英砂的质量标准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1